00

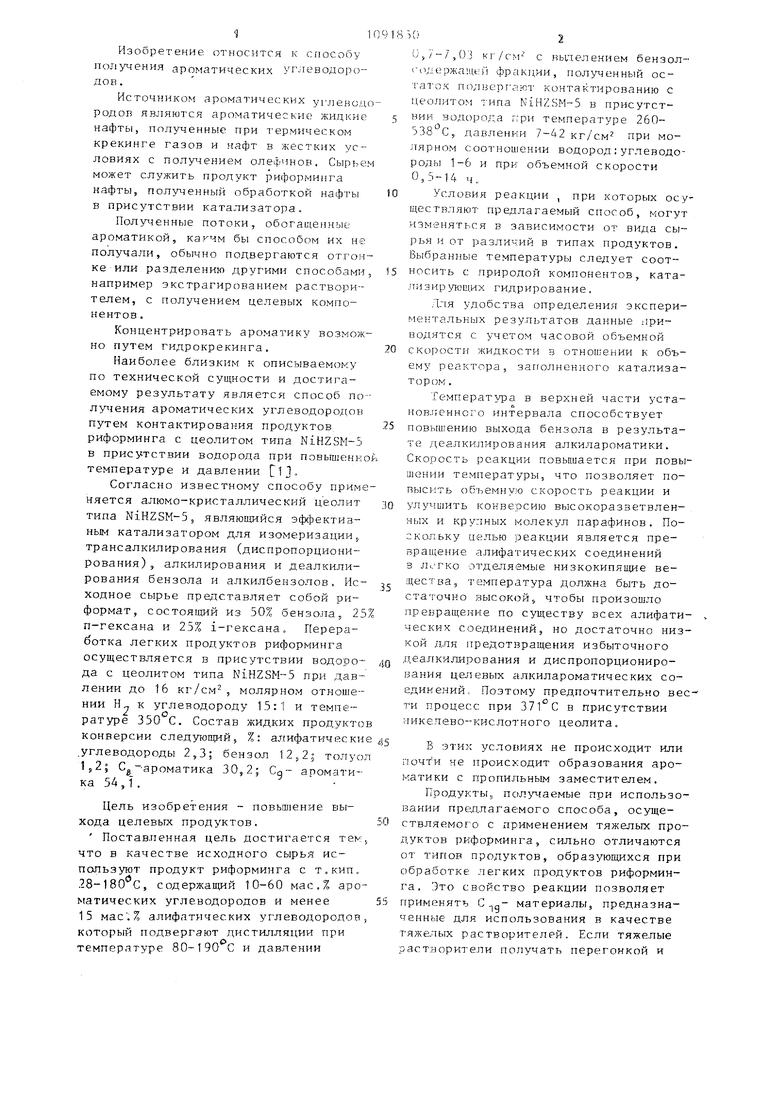

сд 1 Изобретение относится к способу пол чения ароматических углеводородов . Источником ароматических углевоч родов являются ароматические жидкие нафты, полученные при термическом крекинге газов и нафт в жестких условиях с получением олефино. Сырье может служить продукт риформинга нафты, полученный обработкой нафты в присутствии катализатора. Полученные потоки, обогащенные ароматикой, кагчм бы способом их не получали, обычно подвергаются отгон ке или разделению другими способами например экстрагированием растворителем, с получением целевых компонентов , Концентрировать ароматику возмож но путем гидрокрекинга, Наиболее близким к описываемому по технической сущности и достигаемому результату является способ по лучения ароматических углеводородов путем контактирования продуктов риформинга с цеолитом типа NiHZSM-5 в присутствии водорода при повышенн температуре и давлении Clj« Согласно известному способу прим няется алюмо-кристаллический цеолит типа NiHZSM-5, являющийся эффективным катализатором для изомеризации трансалкилИРонаНИИ (диспропорционирования)5 алкилирования и деалкилирования бензола и алкилбензолов, Ис ходное сырье представляет собой риформат, состоящий из 50% бензола, 2 п-гексана и 25% i-гексана. Переработка легких продуктов риформинга осуществляется в присутствии водоро да с цеолитом типа NiHZSM--5 при дав лении до 16 кг/см 5 молярном отношении Н„ к углеводороду 15:1 и температуре 350 С. Состав жидких продукто конверсии следующий, %: алифатически .углеводороды 2,3; бензол 12,2; толуо яЗ; С --ароматика 30,2; Сд- ароматика 5ДЛ. Цель изобретения - повышение выхода целевых продуктов. Поставленная цель достигается тем что в качестве исходного сырья используют продукт риформинга с т.кип. 28-180 С, содержащий 10-60 мас,% аро матических углеводородов и менее 15 мае. % алифатических углеводородов который подвергают дистилляции при температуре и давлении 02 О,/-/,О3 кг/см с выделением бензолсодержащей фракции, пол ченный остаток подвергают контактированию с цеолитом типа NiHZSM-5 в присутствии водорода г;ри температуре 260338 С, давлении 7-42 кг/см при молярном соотношении водород:углеводороды 1-6 и при объемной скорости 0,5-14 ч. Условия реакции , при которых осуществляют предлагаемый способ, могут изменяться в зависимости от вида сырья и от различий в типах продуктов. Выбранные температуры следует соотносить с природой компонентов, катализир;лощих гидрирование. Лля удобства определения экспериме1 тальных результатов данные риводятся с учетом часовой объемной скорости жидкости в отношении к объему реактора, загголнснного катализатором . Температура в верхней части установ.пеннсго интервала способствует повышению выхода бензола в результате деалкилирования алкилароматики. Скорость реакции повышается при повышении температуры, что позволяет повысить объемную скорость реакции и улучшить конверсию высокоразветвленнь Х и крупных |- олекул парафинов. Поскольку целью реакции является превращение алифатических соединений в jjLFKo отделяемые низкокипящие вещества, температура должна быть достаточно )зысокоЙ5 чтобы произошло превращение по существу всех алифатических соединений, но достаточно низкой для предотвращения избыточного деалкилирования и диспропорционирования целевых алкилароматических соединений, Поэтому предпочтительно вести процесс при 371°С в присутствии аикелево-кислотного цеолита. В этих условиях не происходит или почти не происходит образования ароматики с пропильным заместителем. Продукты, пол чаемые при использовании предлагаемого способа, осуществляемого с применением тяжелых продуктов ркформинга, сильно отличаются от типов продуктов, образующихся при обработке легких продуктов риформинга. Это свойство реакции позволяет применять материалы, предназначенные для использования в качестве тяжелых растворителей. Если тяжелые растворители получать перегонкой и 3 экстрагированием из легких продуктов риформинга или из продуктов риформин га, обработанных цеолитом типа NiH-ZSM-5, то они могут содержать значительные количества С -боковых цепей. Такие: радикалы не найдены в заметных количествах в тяжелых растворителях, получаемых согласно предлагаемому способу. Вследствие разложения тяжелых али фатических соединений и конверсии этилбензола в результате гидрокрекинга существенное значение имеет присутствие водорода в реакционной смеси. В реакционной зоне должно при сутствовать достаточное количество водорода для подавления старения катализатора и для подачи необходимого количества с целью осуществления реакции гидрокрекинга. При использовании предлагаемого способа вводимым потоком является углеводородная фракция, обогащенная ароматикой и с низким содержанием неароматических компонентов. Она не должна содержать компонентов с точкой кипения ниже точки кипения бензола. Она представляет собой в основном продукт отпарки бензола. Эт исходное сьфье получают фракционированием обогащенного ароматикой сырья в тяжелой фракции, содержащей менее 15 мас.% алифатических соединений. Обычно такое сьфье образуется при об работке углеводородного сырья в жест ких условиях, например при жестком риформинге, в результате которого происходит превращение в основном всех нафтенов в ароматику, дегидроциклизирование большей части Cg -али фатических соединений и гидрокрекинг значительной части остатка алифатических соединений. Удобным критерие оценки жесткости риформинга являетс октановое число фракции с точкой ки пения бензина. Предпочтительно использовать продукт риформинга нафты в присутствии платиновых катализато ров в таких условиях, чтобы Cg -фра ция продукта р-иформинга имела окта504новое число (по исследовательскому методу) без добавки антидетонационного алкилсвинца, превышающее 90. Кроме того, подходящее сырье получают также паровым крекингом нафт и легких углеводородов в жестких условиях с образованием олефинов. Жидкие продукты такого термического крекинга в жестких условиях можно частично гидрировать для удаления диолефинов перед фракционированием с целью получение, исходного сырья для осуществления предлагаемого способа. Аналогично, обработка в жестких условиях легких олефинов и парафинов в присутствии катализаторов, например типа NiHZSM-5 может привести к получению потоков, обогащенных ароматикой. NiHZSM-5 может способствовать превращению таких кислородсодержащих соединений как спирты и простые эфиры в ароматические углеводороды при высоких значениях температур и давлений. Характерным признаком исходного сьфья является не их источник, а химический состав. Пример 1. Серию опытов проводят в присутствии катализатора, а именно 65 вес.% NLHZSM-5 в виде продукта экструзии размером 1,59 мм. Режимы, кроме температуры, поддерживаются постоянными: давление/. 28,1 кг/см, объемная скорость жидкости 2, , молярное соотношение водорода и углеводорода 2,0. Загружают тяжелые фракции продукта риформинга - фракции, кипящие при температуре выше (С - ), под давлением 17,6 кг/см в присутствии в качестве катализатора платины на глиноземе при жесткости для получения Сг - продукта риформинга, соответствующей октановому числу (по исследовательскому способу), равному 103, с применением 3 мл тетраэтилсвинца (ТЭС). Результаты опытов, проводимых при разных температурах, показаны в Табл. 1.

Таблица 1

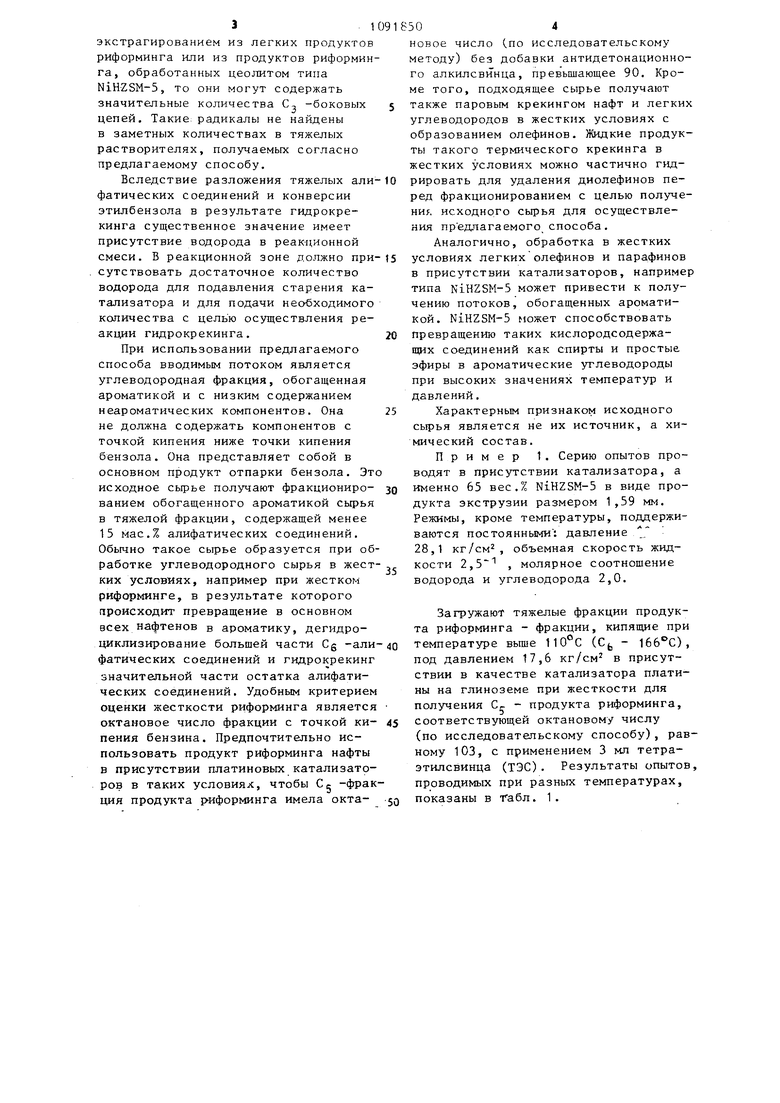

Распределение С - ароматики исходном сырье и полученных продуктах

показано табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ И СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2186831C2 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА СЕРОСОДЕРЖАЩЕЙ ФРАКЦИИ СЫРЬЯ (ВАРИАНТЫ) | 1998 |

|

RU2186830C2 |

| Способ получения изомеров ксилола | 1974 |

|

SU890971A3 |

| СПОСОБ КОНВЕРТИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2148573C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2183611C2 |

| Способ получения п-ксилола | 1978 |

|

SU893125A3 |

| Способ получения синтетического бензина | 1974 |

|

SU632296A3 |

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ ТОЛУОЛА | 1993 |

|

RU2131862C1 |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ БРОМ-РЕАКЦИОННОСПОСОБНЫХ ЗАГРЯЗНЯЮЩИХ ПРИМЕСЕЙ В АРОМАТИЧЕСКИХ МАТЕРИАЛАХ | 1999 |

|

RU2204584C2 |

| ФОРМОСЕЛЕКТИВНЫЙ ЦЕОЛИТОВЫЙ КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2163506C2 |

СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ путем контактирования продуктов риформинга с цеолитом типа NiHZSM-5 в присутствии водорода при повьпиенных температуре и давлении, отличающийся тем, что, с целью повышения выхода целевых -продуктов, в качестве исходного сырья используют продукт риформинга с т.кип. 28-18о С, содержащий 10-60 мас.% ароматических углеводородов и менее 15 мас.% алифатических углеводородов, который подвергают дистилляции при температуре 80190 С и давлении 0,7-7,03 кт/см с выделением бензолсодержащей фракции, полученный остаток подвергают контактированию с цеолитом при температуре 260-538°С и давлении 7-42 кг/см при молярном соотношении водород:углеводороды 1-6 и объемной скорости 0,5-14 Ч-1.

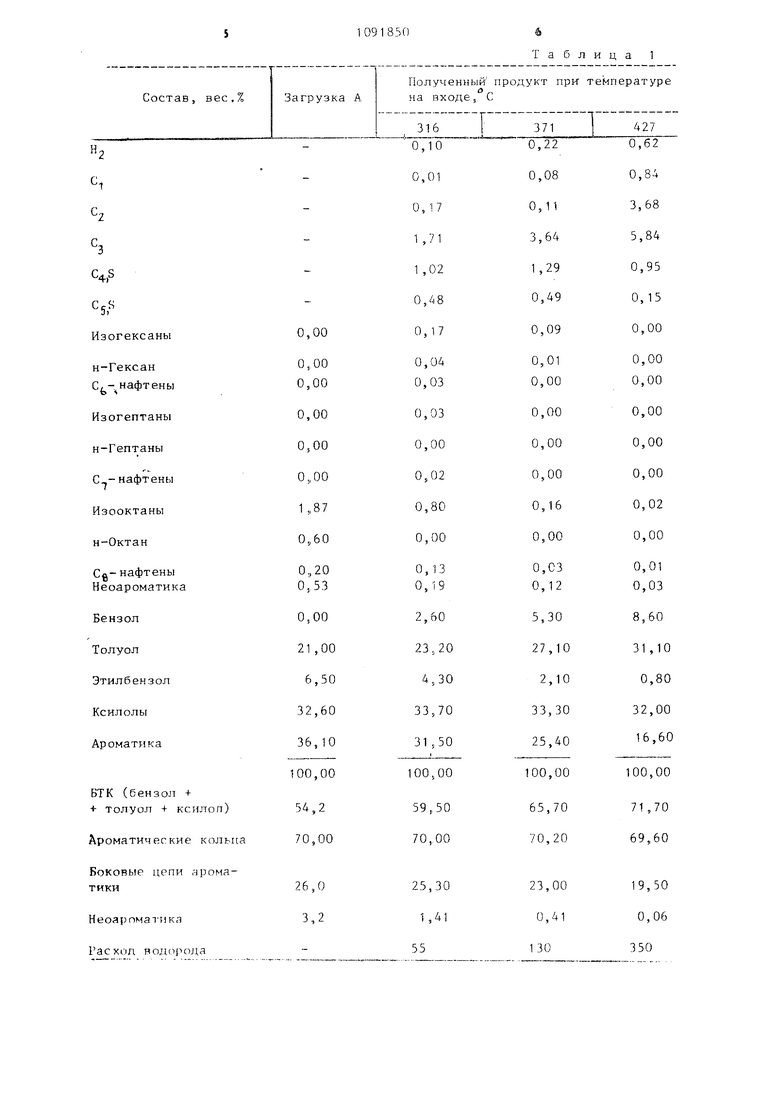

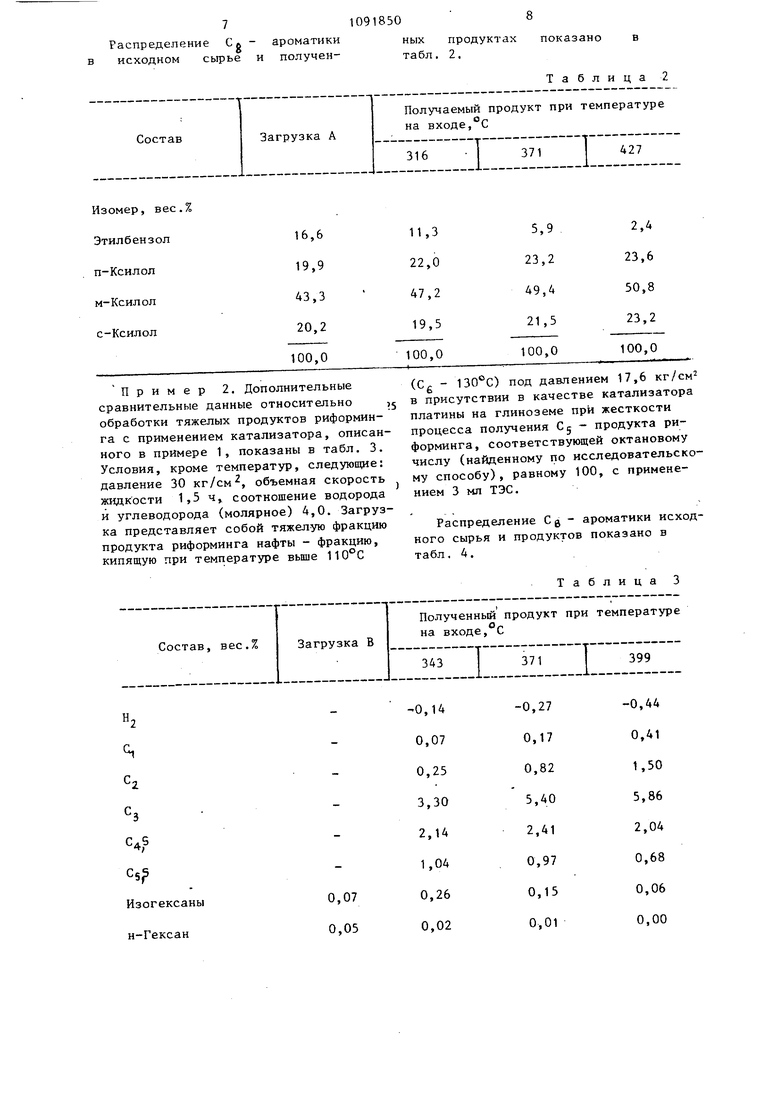

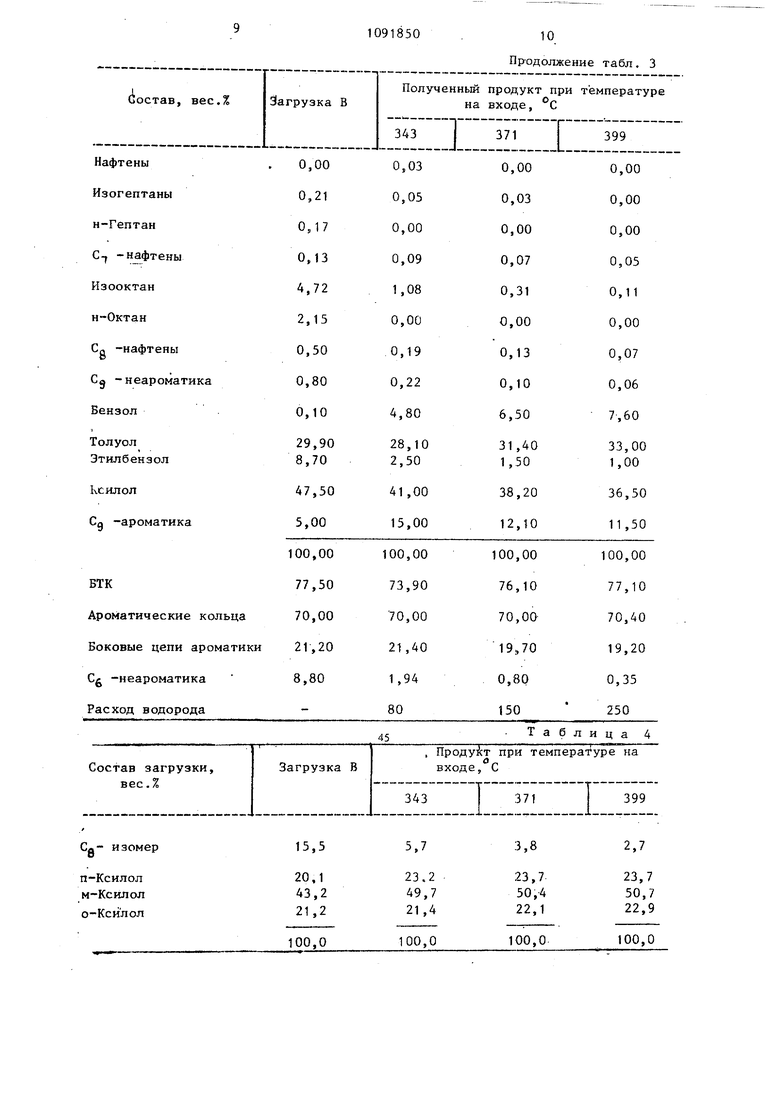

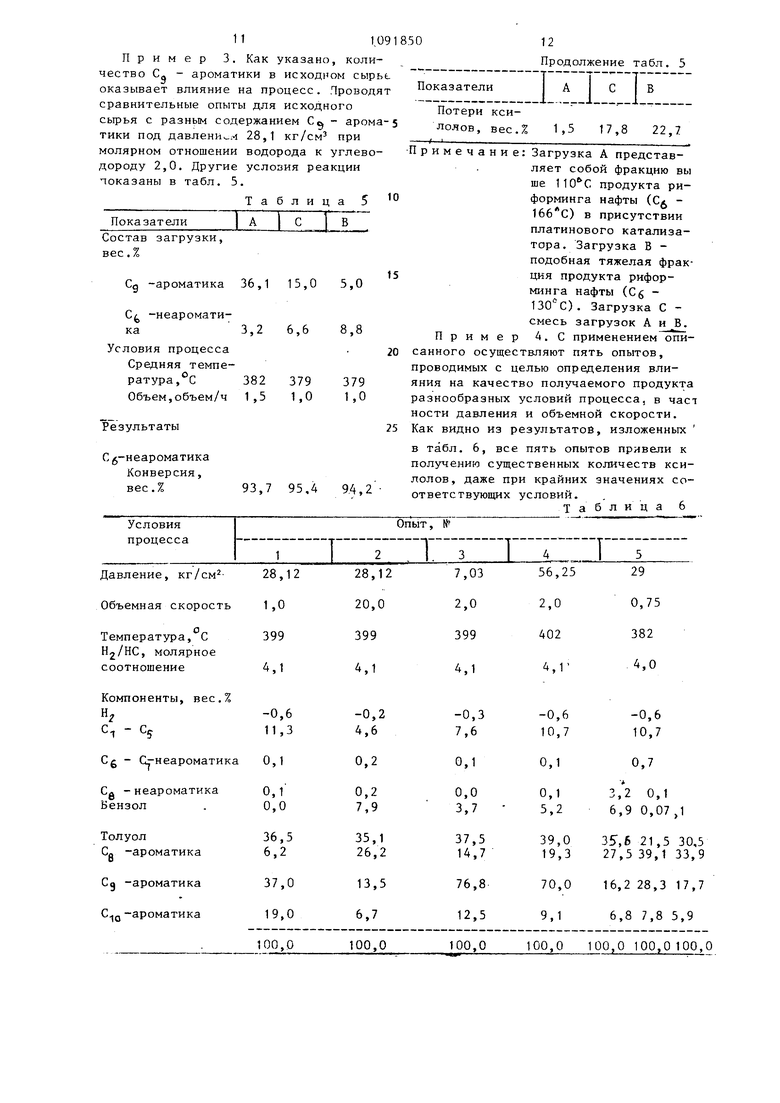

Пример 2. Дополнительные сравнительные данные относительно ,5 обработки тяжелых продуктов риформинга с применением катализатора, описанного в примере 1, показаны в табл. 3. Условия, кроме температур, следующие: давление 30 кг/см, объемная скорость жидкости 1,5 ч соотношение водорода и углеводорода (молярное) 4,0. Загрузка представляет собой тяжелую фракцию продукта риформинга нафты - фракцию, кипящую при температуре выше 110°С

(Cg - ) под давлением 17,6 кг/см в присутствии в качестве катализатора платины на глиноземе при жесткости процесса получения Cg - продукта риформинга, соответствующей октановому числу (найденному по исследовательскому способу), равному 100, с применением 3 мл ТЭС,

Распределение Cg - ароматики исходного сырья и продуктов показано в табл. 4.

Таблица 3

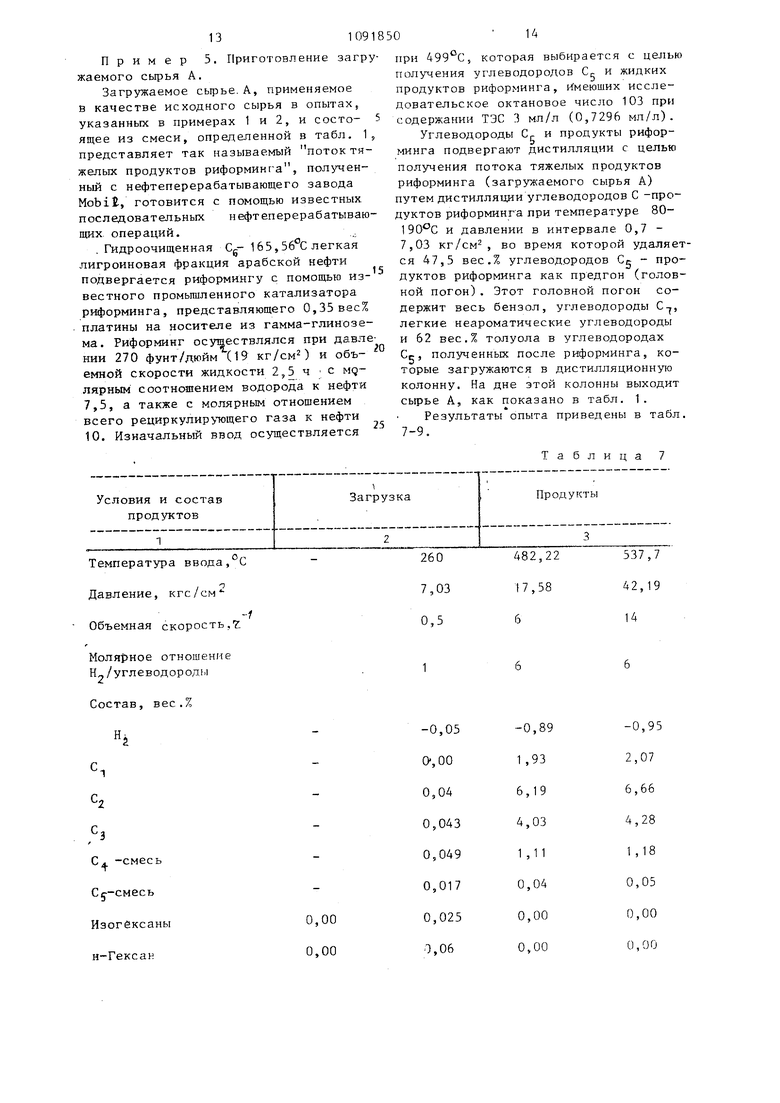

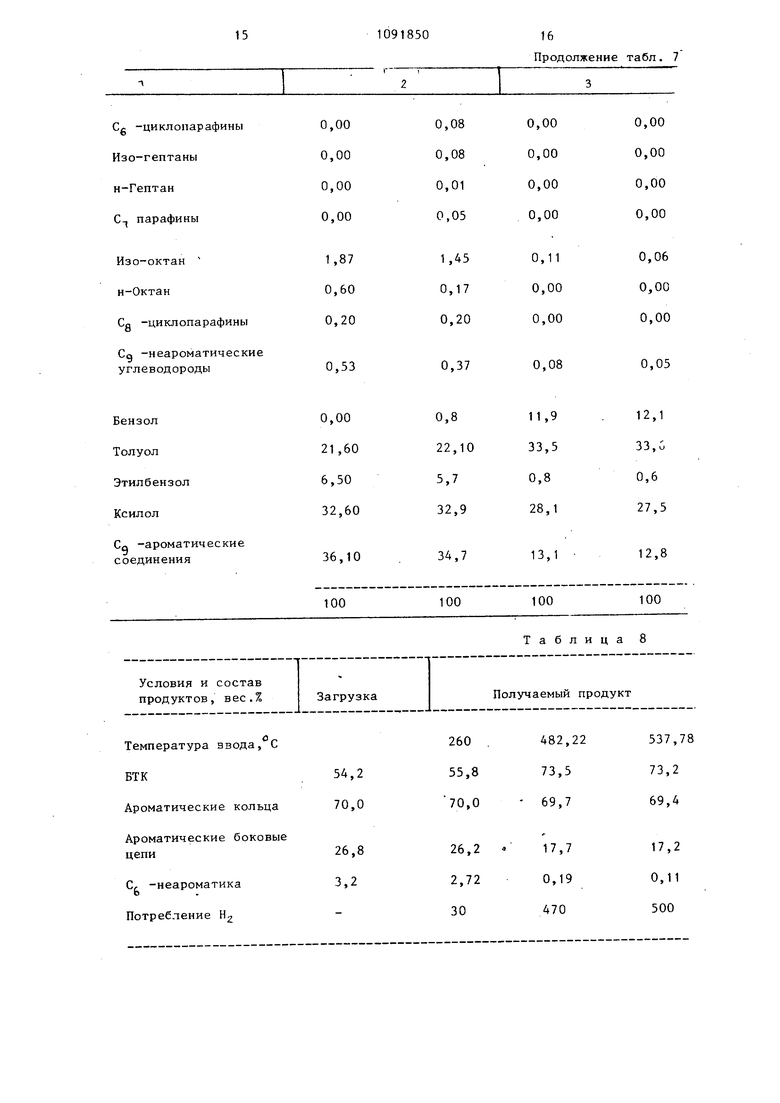

Продолжение табл. 3 Пример 5. Приготовление загр жаемого сырья А. Загружаемое сырье. А, применяемое в качестве исходного сырья в опытах, указанных в примерах 1 и 2, и состоящее из смеси, определенной в табл. представляет так называемый поток тя желых продуктов риформинга, полученный с нефтеперерабатывающего завода Mobi, готовится с помощью известных последовательных нефтеперерабатываю щих операций.., . Гидроочищенная Cg- 165, легкая лигроиновая фракция арабской нефти подвергается риформингу с помощью из вестного промышленного катализатора риформинга, представляющего 0,35вес% платины на носителе из гамма-глинозе ма. Риформинг осуществлялся при давл нии 270 фунт/дюйм (19 кг/см) и объ емной скорости жидкости 2,5 ч с MQ лярным соотношением водорода к нефти 7,5, а также с молярным отношением всего рециркулир,тощего газа к нефти 10. Изначальный ввод осуществляется

Моля{)ное отношение Н-/углеводороды

Состав, вес .%

Hi

Сл. -смесь

0,00 0,00

-0,95

-0,89

2,07 1 ,93

6,66 6,19

4,28 4,03

1 ,18

1,11

0,05 0,04

0,00 0,00

0,00 0,00 при , которая выбирается с целью получения углеводородов С и жидких продуктов риформинга, Имеюших исследовательское октановое число 103 при содержании ТЭС 3 мл/л (0,7296 мл/л). Углеводороды С,- и продукты риформинга подвергают дистилляции с целью получения потока тяжелых продуктов риформинга (загружаемого сырья А) путем дистилляции углеводородов С -проуктов риформинга при температуре 80190 0 и давлении в интервале 0,7 7,03 кг/см , во время которой удаляется 47,5 вес.% углеводородов Ct - продуктов риформинга как предгон (головной погон). Этот головной погон содержит весь бензол, углеводороды С-,, легкие неароматические углеводороды и 62 вес.% толуола в углеводородах СсJ полученных после риформинга, которые загружаются в дистилляционную колонну. На дне этой колонны выходит сырье А, как показано в табл. 1. Результаты опыта приведены в табл. 7-9. Таблица 7

15

Cg -неароматические

0,53 углеводороды

0,00 21,60 6,50 32,60

ческие

36,10

100

1091850

16 Продолжение табл. 7

0,05

0,08

0,37

12,1 33,G 0,6 27,5

12,8

13,1

100

100

100

Таблица 8

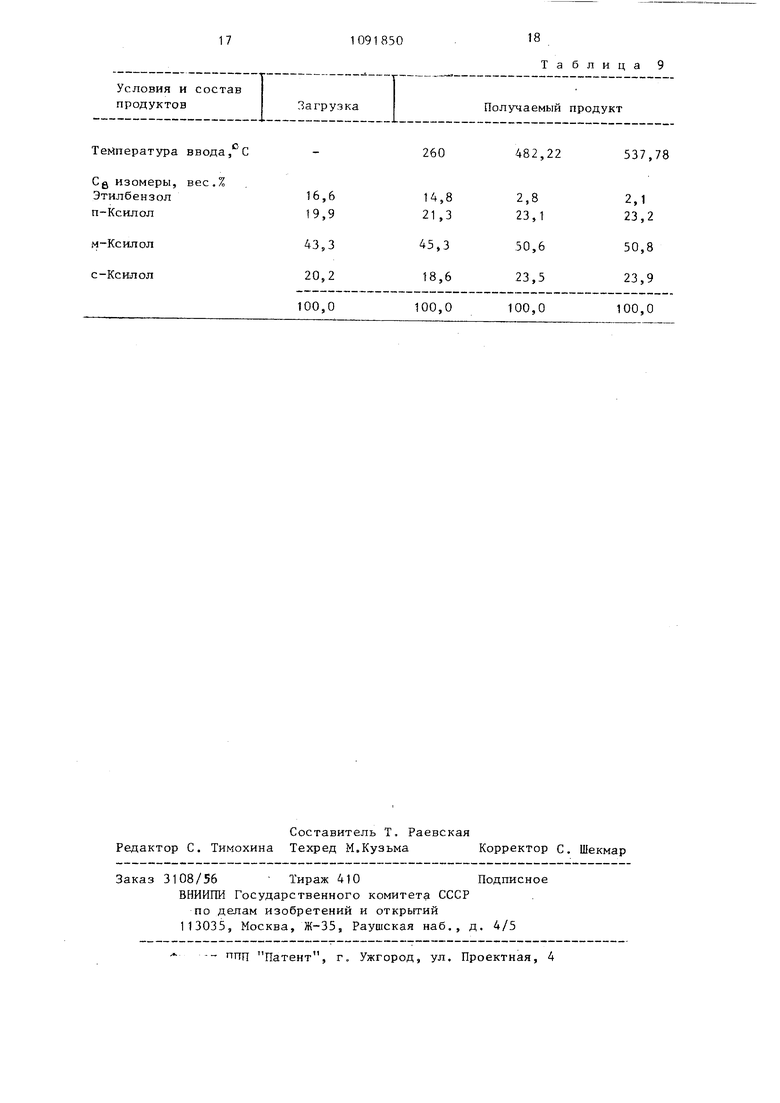

Таблица 9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3729409, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1984-05-07—Публикация

1975-06-17—Подача