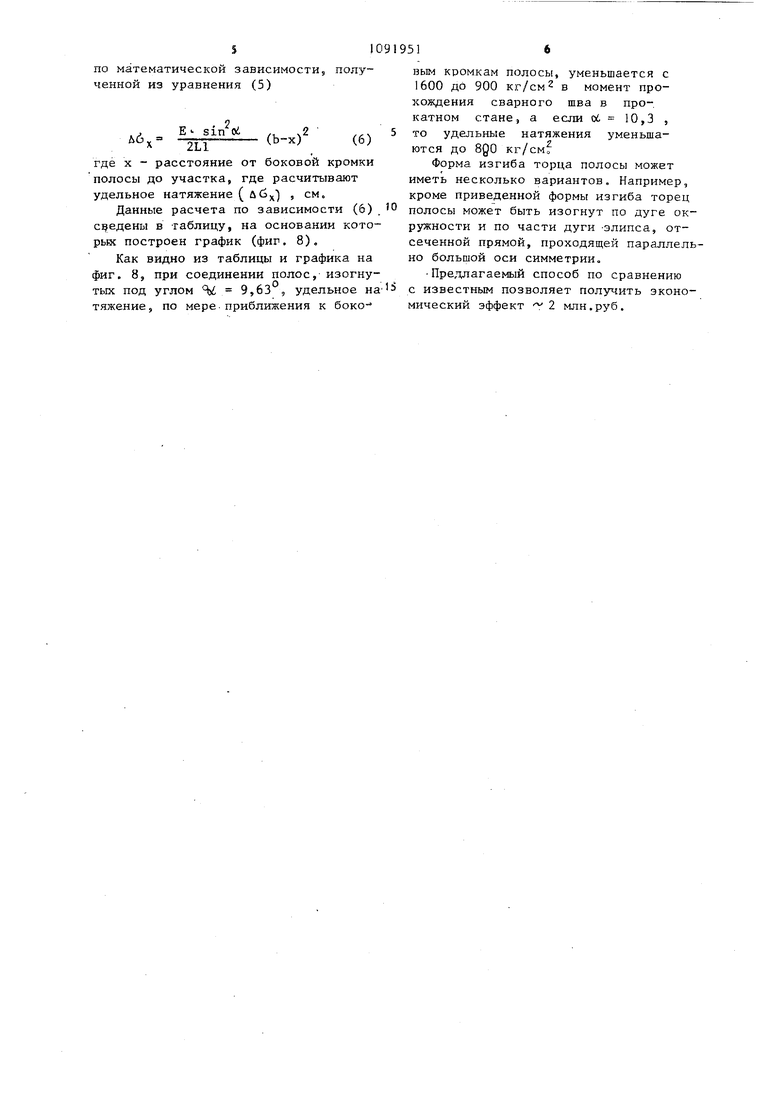

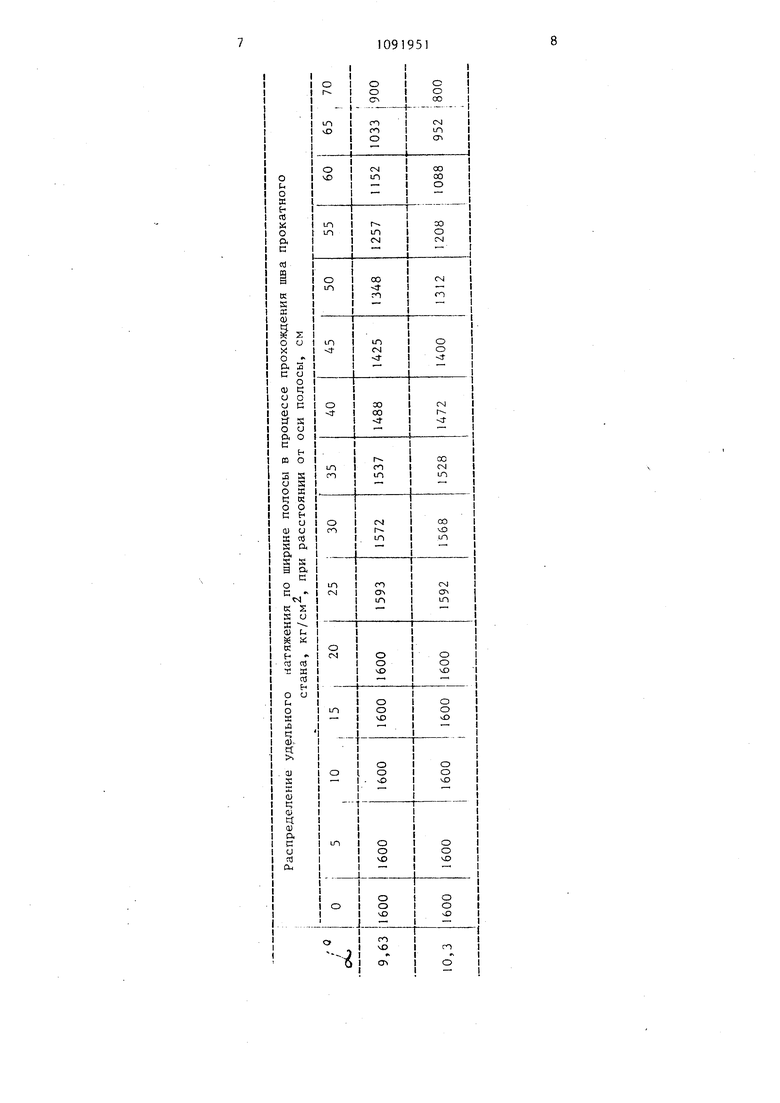

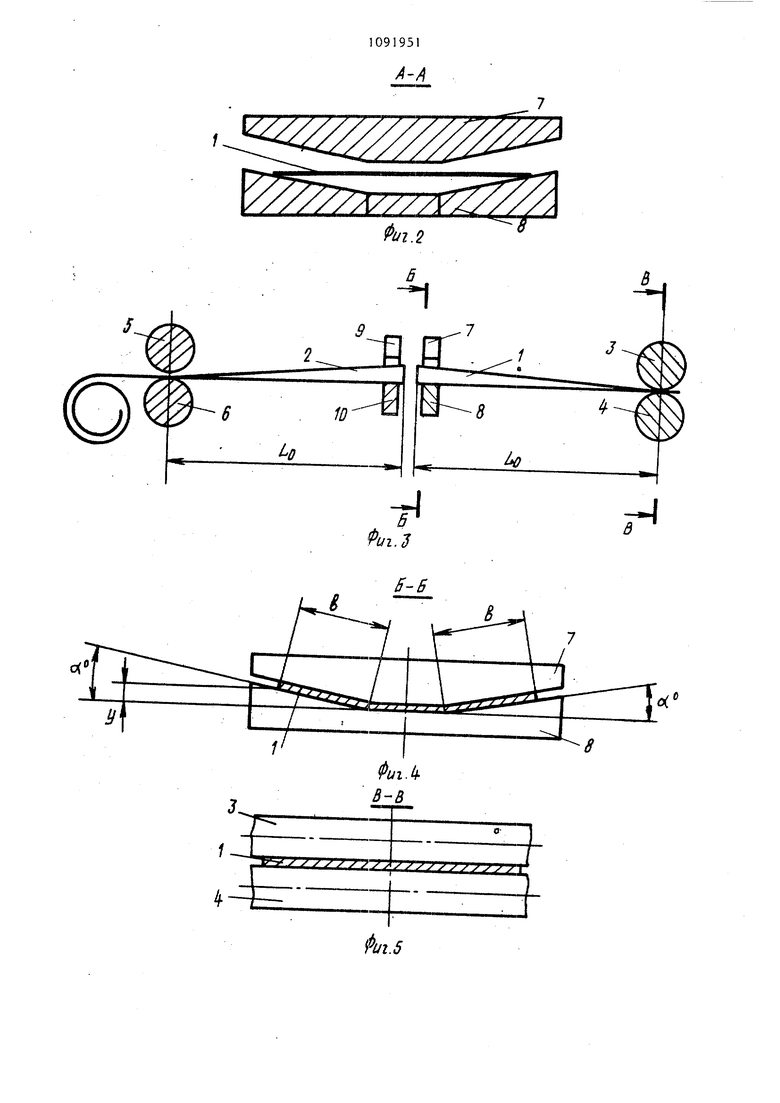

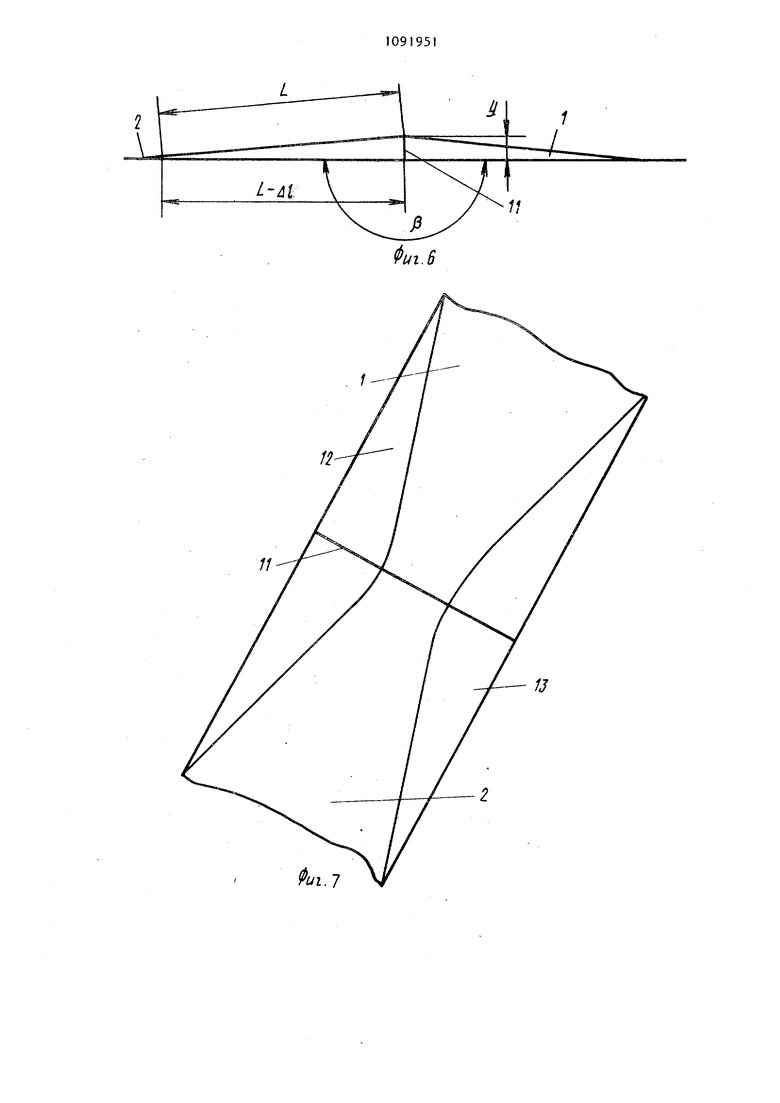

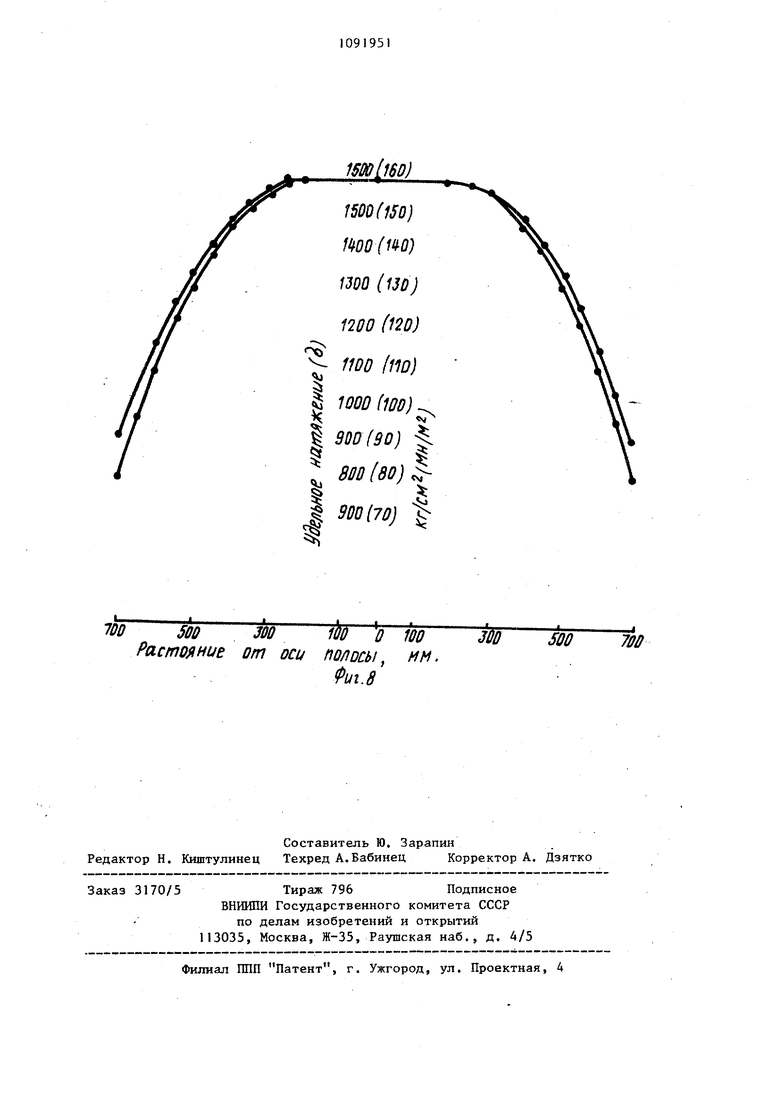

Изобретение относится к прокатному производству и может быть использовано при соединении полосs подготавливаемых для холодной прокатки, При подготовке полосы для холодной прокатки с целью увеличения массы рулона или обеспечения непрерьшности процесса холодной прокатки отдельные полосы соединяются друг с другом в стык с помощью сварки ij , При прокатке соединенных полосj чтобы снизить возмущения в технологической линии и избежать разрьша полосы перед в содом в прокатный стан сварного шва, скорость движб-ния поло сы понижают, а после выхода шва из стана скорость повышают. Снижение скорости прокатки отрицательно влияет на производительность стана и точ ность размеров проката вследствие изменения сил трения в очаге деформации и толщины смазочной пленки в нагруженном участке подшипника при уменьшении и увеличении скорости вра щения валков. Известен способ контактной стыковой сварки, в котором осуществляется последовательное соединение полос путем предварительного подогрева тор цов заготовки на большой суммарной длине, оплавление при оптимальных; .габаритах, осадка и термическая обработка шва. Данный способ позволяет улучшить качество сварки, уменьшить сопротивление деформаи,ии и увеличить пласти ческие свойства шва 2. Однако этого недостаточно,, чтобы значительно предотвратить разрыв по лос в процессе прокатки, так как сами соединенные полосы вызывают возму щение в прокатном стане в момент перехода от одной полосы к другой из-з наличия разнотолщинности и различньЕ механических свойств у концов соединенных полос. Наиболее близким к предлагаемому по технической сущности является сп соб соединения полос для холодной прокатки, включаклций сварку концов полос друг с другом перед холодной прокаткой. При этом каждый второй из подготовленных к сварке рулонов подвергают перемотке, размещая ные витки рулона, полученного после горячей прокатки, внутри него, а внутренние снаружи. Данный способ позволяет уменьшить возмущения в пр катном стане при переходе от одной соединенной полосы к другой з1, Однако это мероприятие не в полг ной мере устраняет разрыв полосы, так как на разрыв полос так же влияет ропределение удельных натяжений по ширине полосы, которое на современных станах, как правило, имеет ма :симапьное знгзчение по боковым кромкам. Большое натяжение по боковым кромкам полосы способствует деформации прикромочных участков в большей .степени, чем центральных, что приводит к растрескиванию кромок и разрыву полосы особенно при прохолодении шва в межклетевом промежутке, так как в этом случае возникают дополнительные возмущения в прокат ном стане, Цель ргзобретения - повышение производительности процесса холодной прокатки и качества проката. Поставленная цель достигается тем, что согласно способу соединения полос для холодной прокатки, включающему сварку концов полос друг с другом перед холодной прокаткой, перед сваркой соединяемые концы полос изгибают относительно их продольных осей, соединение концов полос производят в изогнутом положении, а затем соединенные полосы разгибают при прохождении их по технологической линии до и в процессе прокатки„ Соединение полос в изогнутом положении позволяет достигнуть уменьшения удельных натяжений в области боковых кромок полосы в процессе прохождения сварного шва в прокатном стане и этим уменьшить количество разрьшов прокатываемых полос. С уменьшением вероятности разрыва соединенной полосы создается возможность вести прокатку свар ного шва без снижения скорости, что позволяет повысить скорость и производительность процесса холодной прокатки. Кроме того, прокатка сварного шва со скоростью прокатки основного металла снижает разнотолщинность полосы. Это оказывает положительное влияние на повьш1ение качества проката и увеличение выхода годного листа при сдаче его по теоретической массе. На фиг. 1 дана схема соединения полос; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - изогнутые полосы перед соединением; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг, 5 - разрез В-В 3.. на .фиг, 3; на фиг. 6 - соединенные полосы в изогнутом положении; на фиг. 7 - то же, после правки; на фиг. 8 - график распределения удельных натяжений по ширине полосы. Перед холодной прокаткой металла осуществляется последовательное соединение предыдущей полосы (фиг.1)1 с последующей полосой 2. С этой це- лью, перемещая полосы 1 и 2 путем вра щения роликов 3, 4 и 5, 6 устанавливают между губками 7 и 8 стыкосварочной машины конец полосы 1 и вводят ко нец полосы 2 между губками 9и 10 этой машины. Контуры губок 7 и 8 (фиг. 2), обращенные к полосе 1, криволинейны. При этом контур губок 7 и 9, как и контур губок 8 и 10, идентичны. Перемещая губки 7 и 9 к губка В и 10, концы полос 1 и 2 изгибают по длине L (фиг. 3). После этой опе рации в губках 7, 8, 9 и 10, концы полос 1 и 2 отогнутым под углом (фиг. 4) с двух сторон относительно их середин, а между роликами 3 и 4 (фиг. 5) и между роликами 5 и 6 полосы остаются ровными. Полосы 1 и 2 соединяются контактной стыковой сваркой в согнутом положении. Затем губки 7 и 9 отводят от губок 8 и 10 и соединенные полосы перемещают по технологической линии роликами 3, 4, 5 и 6. Угол встречи (стыковки) середин Соеди няемых полос р (фиг. 6) не должен превышать 180. Изогнутые участки соединенньгх полос 1 и 2 разбигаются в процессе прохождения -шва 11 по технологической линии до прокатки и в пр цессе прокатки. Соединенные и разогнутые полосы 1 и 2 до прокатки имеют двустороннюю волну.12 и 13 в области шва 11 (фиг. 7). В процессе прокатки при прохождении шва 11 в межклетьевом промежутке, удельное натяжение и вытя жка по боковым кромкам уменьшается по мере удаления от середины полосы (фиг. 8). ,Угол изгиба торца полосы об в условиях, когда угол встречи р 180 находят из уравнения (фиг. 4) т- - sin об; oi - arcsin т оb где b - ширина изогнутого участка у торца полосы, см. Из теоремы Пифагора (фиг. 6) L -(L- il) 2L ы- ar 4 Д1 - величина продольной деформации середины полосы в меж клетьевом промежутке относительно боковых кромок, см; L - дли21а изогнутой полосы по кромкам, см. По закону Гука Е - модуль упругости материала соединяемых полос, кг/см ; 1 - длина межклетьевого промежутка, см. , ( к (jti - удельные натяжения по едине и боковым кромкам полосы, см . Из уравнений 1, 2 и 3 получают . oi oirc9in Пренебрегая величиной малого пока, уравнения (4), записывают Od arcsin Пример. Расчитывают угол иза торцов (оС) соединяемых полос и ождение при этом угле изгиба расделения удельного натяжения по шие полос при холодной прокатке на рерывном широкополосном стане 1700. Для расчета угла изгиба торцов со- няемых полос оС принимают: L 00 см; 1 500 см, b 50 см, Е -10 кг/см ; при Дб 700 кг/см i 2-200700500 .4 2-100 9,63 arcsin При uCj,, 800 кг/см I 2-200-BOO. 210 б 10,3 arcsin Распределение удельного натяжения ширине полосы в момент прохождения в прокатном стане рассчитывают по математической зависимостиj, полученной из уравнения (5) Е sinV х 2L1 где X - расстояние от боковой кромки полосы до участка, где расчитывают удельное натяжение ( ) ° Данные расчета по зависимости (6) сведены в таблицу, на основании которькх построен график (фиг. 8). Как видно из таблицы и графика на фиг. 8, при соединении полос, изогнутых под углом %i 9,63°, удельное на тяжение, по мере-приближения к боко-° вым кромкам полось, уменьшается с 1600 дез 900 кг/см 2 в момент прохождения сварного шва в прокатном стане, а если ci 10,3 , то удельные натяжения уменьшаются до 8QO кг/см5 Форма изгиба торца полосы может иметь несколько вариантов. Например, кроме приведенной формы изгиба торец полосы может быть изогнут по дуге окружности и по части дуги -элипса, отсеченной прямой, проходящей параллельно большой оси симметрии Предлагаемый способ по сравнению с известным позволяет получить экономический эффект 2 млн.руб. -/

Т

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 1990 |

|

RU2028840C1 |

| Способ прокатки полосы | 1980 |

|

SU908452A1 |

| Способ обработки сварного соединения | 1986 |

|

SU1388234A1 |

| СПОСОБ ФОРМИРОВАНИЯ РУЛОНА ТРАВЛЕНОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277988C1 |

| Способ обработки сварного стыка | 1978 |

|

SU747899A1 |

| Способ сварки горячекатаных полос | 1983 |

|

SU1143548A2 |

| Способ обработки сварного шва | 1978 |

|

SU747900A1 |

| Способ подготовки полосы со сварными швами к прокатке | 1983 |

|

SU1079317A1 |

| СПОСОБ СВАРКИ ПОЛОС ПЕРЕД ХОЛОДНОЙ ПРОКАТКОЙ | 2007 |

|

RU2356660C1 |

| Способ непрерывной холодной прокатки полос со сварными швами | 1987 |

|

SU1447437A1 |

СПОСОБ СОЕДИНЕНИЯ ПОЛОС ДЛЯ ХОЛОДНОЙ ПРОКАТКИ, включатадий сварку концов полос друг с другом перед холодной прокаткой, отличающийся тем, что, с целью повьппения производительности процесса холодной прокатки и качества проката, перед сваркой соединяемые концы полос изгибают относительно их продольной оси, соединение концов полос производят в изогнутом положении, а затем соединенные полосы разгибают при прохождении их по технологической линии до и в процессе прокатки. с (S со со СП

П

11

и ШО(Ш)

то (ш)

1200 (120)

то 1т)

§ 1000(100)к«ч

I 900(90)

8В В 80)

J 900(70) I

im(m

Ш0(150)

700 500 т т

Растояние от оси поп осы мм.

ui.i

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лопухин П | |||

| И | |||

| и др | |||

| Прокатное производство | |||

| М., Металлургия, 1982, с | |||

| Прибор для автоматического контроля скорости поездов | 1923 |

|

SU485A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-15—Публикация

1983-04-28—Подача