1

Изобретение относится к обработке металлов давлением, в частности к технологии холодной прокатки многополосных рулонов или бесконечной полосы, получаемь1Х сваркой из отдельных полос конечной длины.

Известен ряд способов, прокатки полос со сварными соединениями, снижающих вероятность обрыва по сварному шву в процессе деформации,которые предусматривают снижение скорости прокатки на время прохождения сварного шва через очаг деформации 1 .

Снижение скорости прокатки сварного шва приводит к снижению производительности стана, увеличению расходного ко,эффициента металла за счет повышения продольной разнотолщинности полос из-за действия скоростного эффекта и режигда динамического изменения натяжений во время замедления и разгона стана.

Известен также способ прокатки сварной полосы, включающий регулирование скорости непрерывного стана в режиме прокатки сварного шва мнргополосного рулона, в котором моменты начала замедления и ускорения стана предполагается определять сравнением текущего объема металла с заданным, а момент окончания замедления и ускорения - сравнением значений текущей скорости прокатки, в первом случае - со скоростью прокатки сварного шва, а во втором - с рабочей скоростью прокатки .

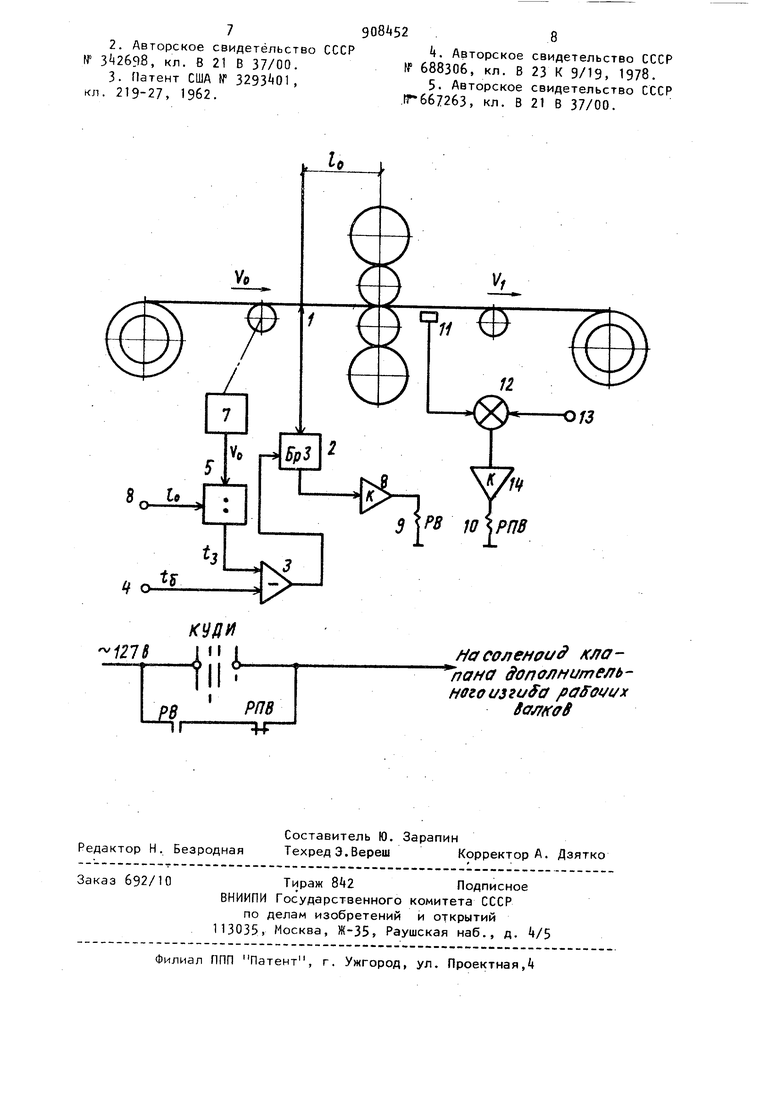

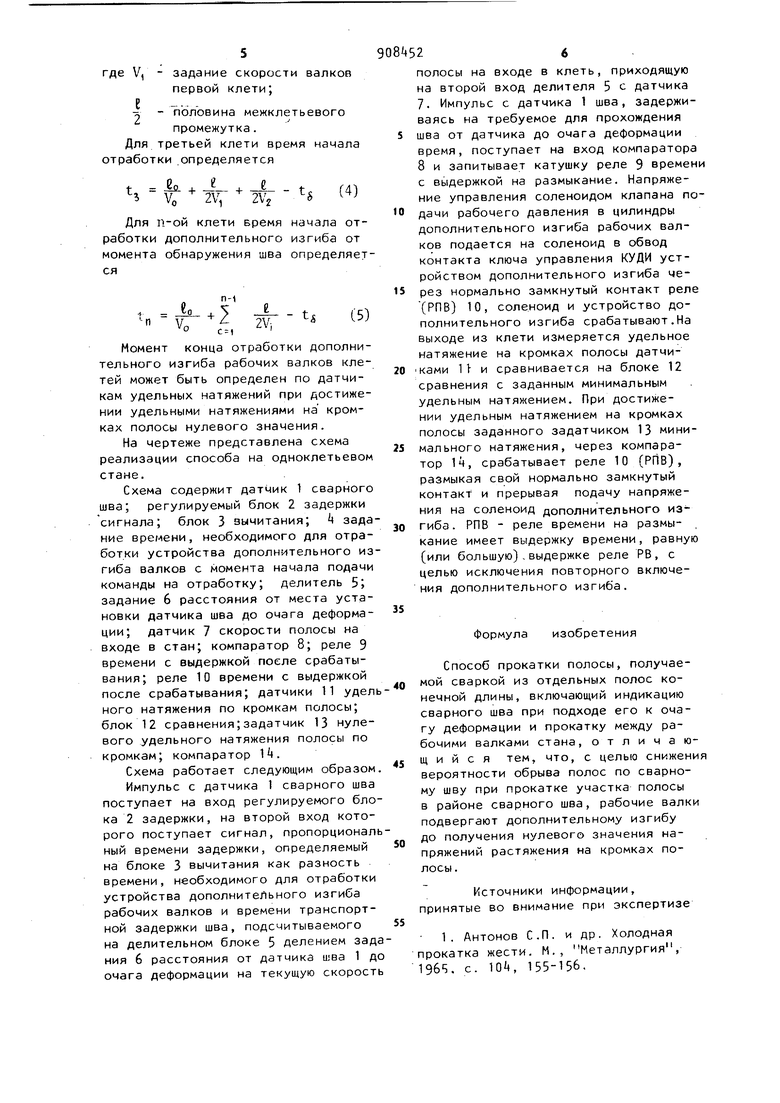

Однако в данном случае существует опасность обрыва при выходе шва на свободный участок между последней клетью и. моталкой за счет динамического изменения натяжения переднего Конца ео время выхода на рабочую скорость. Кроме того, при этом способе прокатки снижается производительность стана, не устраняется повышенная разнотолщинность на участках полосы, прилегающих к сварному шву, связанная с проявлением скоростного эффекта. Известен еще способ прокатки многополосных рулонов, полученных сваркой из отдельных полос, по которому удаляют утолщения в зоне шва до толщины основного металла, и таким путем снижают динамические возмущения при прохождении сварными шв ми очага деформации, т.е. снижают вероятность обрыва полос по шву 3 Этот способ не устраняет влияния низкого качества шва на вероятность обрыва. Кроме того, известен способ зачистки сварного шва прокатываемых по лос, при котором стойкость сваренные полос повышают удалением поверхностного дефектного слоя, при этом толщину металла в месте сварного шва занижают по отношению к толщине основного металла 4 . Этот способ позволяет снизить вероятность обрыва по шву, но не устраняет влияния низкого качества сварного шва по кромкам полос на вероятность обрывов при холодной прокатке, так как дефекты - концентраторы напряжений в отличие от сред ней части шва по кромкам распространены по всей высоте сварного шва. Наиболее близким по технической сущности к предлагаемому является способ прокатки полосы, получаемой сваркой из отдельных полос конечной длины, включающий индикацию сварного шва при подходе его к очагу деформации и прокатку между рабочими валками стана. . Основной недостаток способа состоит в том, что он не устраняет возможности обрыва, поскольку увеличение скорости стабилизирует только переднее натяжение полос при прохождении шва через клеть, но не решает повышения стойкости сварных швов по кромкам при прохождении их через очаг деформации. Цель изобретения - снижение вероятности обрыва полос по сварному шву при прокатке участка полосы в районе сварного шва. Указанная цель достигается., тем , что в известном способе прокатки по лосы, получаемой сваркой из отдельны полос конечной длины, включающем индикацию сварного шва при подходе его.к очагу деформации и прокатку 4 между рабочими валками стана,рабочие валки подвергают дополнительному изгибу до получения нулевого значения напряжений растяжения на кромках полосы, Способ прокатки полосы обеспечивается техническим оснащением современных станов, а именно: устройствами индикации сварного шва, установками комбинированного изгиба рабочих валков, предназначенных для регулирования профиля и полосы с использованием датчиков удельных натяжений, и может быть реализован с привлечением перечисленных средств в сочетании с устройством вычисления момента срабатывания дополнительного изгиба, учитывающего скорости прокатки и быстродействие элементов в цепи управления и самого устройства дополнительного изгиба рабочих валков. Для расчета момента времени срабатывания дополнительного изгиба валков достаточно знать задание скорости валков клетей непрерывного стана, расстояние от места обнаружения сварного шва (места установки датчика шва) до очага деформации первой клети,мех клетьевых расстояний и текущую скорость полосы на входе в первую клеть. Время прохождения шва от места обнаружения до очага деформации (t) определяется делением расстояния на текущую скорость полосы на входе в клеть ч- - to w На отработку системы требуется какое-то время tg. Таким образом, момент начала отработки дополнительного изгиба должен вычисляться с учетом этого времени t, 1 - t, где t - время, необходимое на отработку дополнительного изгибу; t, - время начала отработки дополнительного изгиба от момента обнаружения шва. Время от момента обнаружения до начала отработки дополнительного изгиба во второй клети определяется t V, где V, - задание скорости валков первой клети; - половина межклетьевого i.промежутка. Для третьей клети время начала отработки .определяется -2УГ « Для п-ой клети Бремя начала отработки дополнительного изгиба от момента обнаружения шва определяет ся Vo /:. 2V., Момент конца отработки дополнительного изгиба рабочих валков клетей может быть определен по датчикам удельных натяжений при достижении удельными натяжениями на кромках полосы нулевого значения. На чертеже представлена схема реализации способа на одноклетьевом стане. Схема содержит датчик 1 сварного шва; регулируемый блок 2 задержки сигнала; блок 3 вычитания; 4 зада ние времени, необходимого для отработки устройства дополнительного из гиба валков с момента начала подачи команды на отработку; делитель 5; задание 6 расстояния от места установки датчика шва до очага деформации; датчик 7 скорости полосы на входе в стан; компаратор 8; реле 9 времени с выдержкой после срабатывания; реле 10 времени с выдержкой после срабатывания; датчики 11 удел ного натяжения по кромкам полосы; блок 12 сравнения;задатчик 13 нулевого удельного натяжения полосы по кромкам; компаратор 1. Схема работает следующим образом Импульс с датчика 1 сварного шва поступает на вход регулируемого бло ка 2 задержки, на второй вход которого поступает сигнал, пропорционал ный времени задержки, определяемый на блоке 3 вычитания как разность времени, необходимого для отработки устройства дополнительного изгиба рабочих валков и времени транспортной задержки шва, подсчитываемого на делительном блоке 5 делением зад ния 6 расстояния от датчика шва 1 до очага деформации на текущую скорост 26 полосы на входе в клеть, приходящую на второй вход делителя 5 с датчика 7. Импульс с датчика 1 шва, задерживаясь на требуемое для прохождения шва от датчика до очага деформации время, поступает на вход компаратора 8 и запитывает катушку реле 9 времени с вьщержкой на размыкание. Напряжение управления соленоидом клапана подачи рабочего давления в цилиндры дополнительного изгиба рабочих валков подается на соленоид в обвод контакта ключа управления КУДИ устройством дополнительного изгиба через нормально замкнутый контакт реле (РПВ) 10, соленоид и устройство дополнительного изгиба срабатывают.На выходе из клети измеряется удельное натяжение на кромках полосы датчиками 11 и сравнивается на блоке 12 сравнения с заданным минимальным удельным натяжением. При достижении удельным натяжением на кромках полосы заданного задатчиком 13 минимального натяжения, через компаратор 1ч, срабатывает реле 10 (РПВ), размыкая свой нормально замкнутый контакт и прерывая подачу напряжения на соленоид дополнительного изгиба. РПВ - реле времени на размыкание имеет выдержку времени, равную (или большую).выдержке реле РВ, с целью исключения повторного включения дополнительного изгиба. Формула изобретения Способ прокатки полосы, получаемой сваркой из отдельных полос конечной длины, включающий индикацию сварного шва при подходе его к очагу деформации и прокатку между рабочими валками стана, отличающ и и с я тем, что, с целью снижения вероятности обрыва полос по сварному шву при прокатке участка полосы в районе сварного шва, рабочие валки подвергают дополнительному изгибу до получения нулевого значения напряжений растяжения на кромках полосы . Источники информации, ринятые во внимание при экспертизе 1. Антонов С.П. и др. Холодная рокатка жести. М., Металлургия, 96-. с. , 155-156.

7908 452 8

2.Авторское свидетельствоСССР k. Авторское свидетельство СССР ff , кл. В 21 В 37/00.№ 688306. кл. В 23 К 9/19 1978

3.Патент США № ,5- Авторское свидетельство СССР кл. 219-27, 1962..Г-667263, кл. В 21 В 37/00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для повышения проходимости сварных швов при прокатке | 1982 |

|

SU1044361A1 |

| Способ сварки горячекатаных полос | 1983 |

|

SU1143548A2 |

| Способ обработки сварного шва | 1978 |

|

SU796241A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2011 |

|

RU2463115C1 |

| Способ подготовки полосы со сварными швами к прокатке | 1983 |

|

SU1079317A1 |

| Способ обработки сварного соединения | 1986 |

|

SU1388234A1 |

| Способ обработки сварного шва | 1978 |

|

SU747900A1 |

| Способ прокатки полос | 1981 |

|

SU952391A1 |

| Способ обработки сварного шва | 1978 |

|

SU747898A1 |

| Стан холодной прокатки сварной полосы | 1985 |

|

SU1292851A1 |

КУД1

iiif 127 S 1 и j

яя

Лг

Hcf соленоид дополнительного /fffffff f/x (ff8

Авторы

Даты

1982-02-28—Публикация

1980-07-02—Подача