со

СХ) 00 N3 СО 4

Изобретение относится к сварке и прокатке и совершенствует способы повышения надежности сварного соединения разноши- рипных полос при прокатке.

Цель изобретения - повышение надежности сварного соединения путем уменьшения или исключения влияния динамических нагрузок от разноширинности полос.

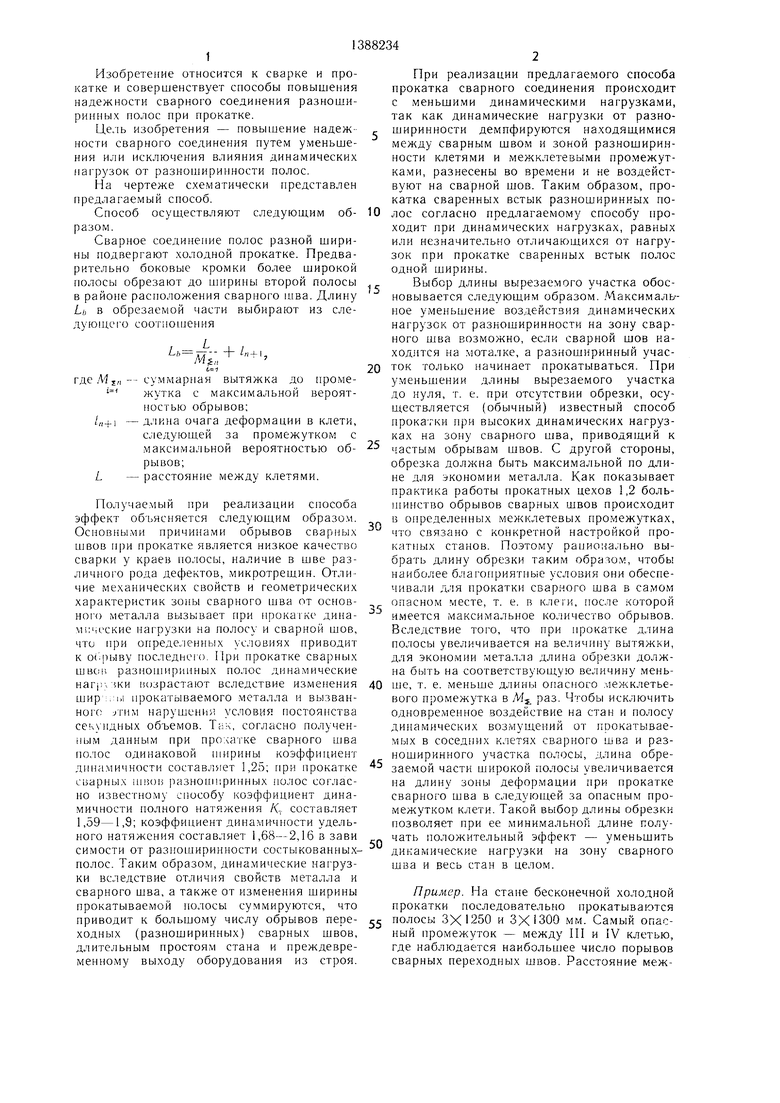

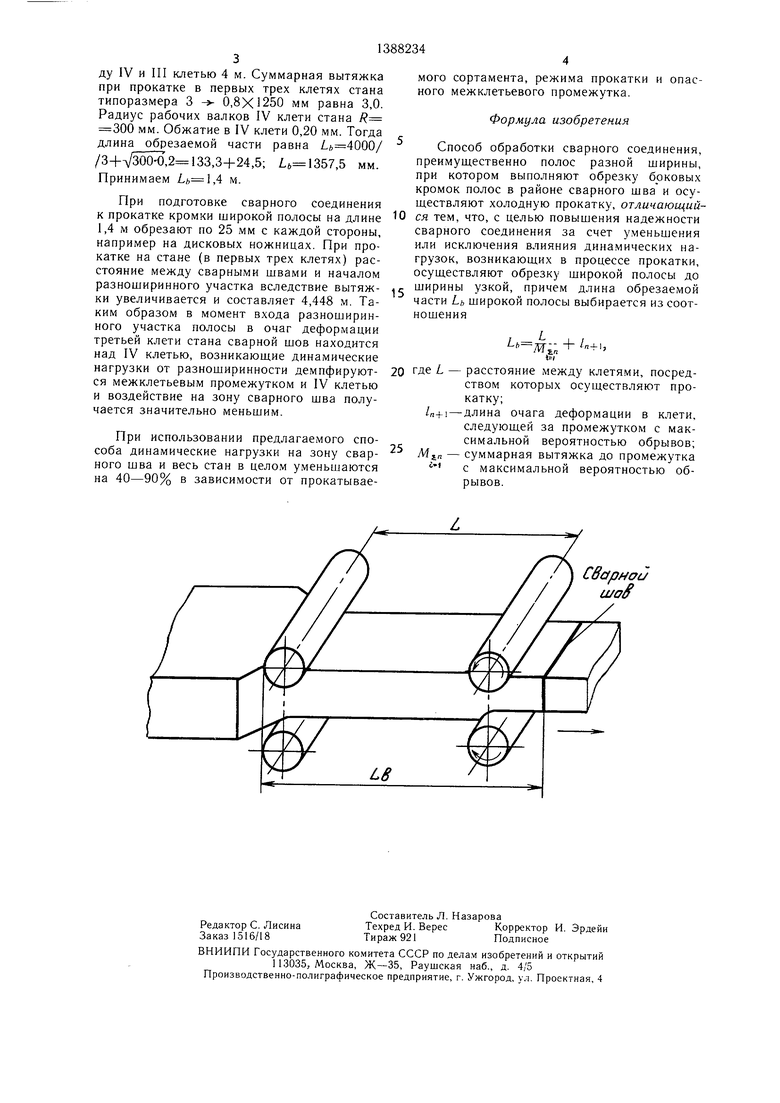

На чертеже схематически представлен предлагаемый способ.

Способ осуществляют следующим образом.

Сварное соединение полос разной ширины подвергают холодной прокатке. Предварительно боковые кромки более щирокой полосы обрезают до ширины второй полосы в районе расположения сварного шва. Длину

LI, в обрезаемой части дую1це1 о соотно1нения

выбирают из ,+ t

е .Mj,,-- суммарная вытяжка до проме- жутка с максимальной вероятностью обрывов;

/„+1 -длина очага деформации в клети, следующей за промежутком с максимальной вероятностью обрывов;L - расстояние между клетями.

Получаемый при реализации способа эффект объясняется следующим образом. Основны.ми причинами обрывов сварных швов при прокатке является низкое качество сварки у краев полосы, наличие в шве раз- лично1 о рода дефектов, микротрещин. Отличие механических свойств и геометрических характеристик зоны сварного шва от основного металла вызывает при прокатке дина- мсческие нагрузки на полосу и сварной щов, что при определенных условиях приводит к 0(:рыву последнего. При прокатке сварных meciii разнопифипных полос динамические нагрх чки 1 озрастают вследствие изменения щир :, прокатываемого металла и вызванного jTHM нарушения условия постоянства сеь.ундных объемов. Так, согласно получен- 1|ым данным при прохатке сварного шва полос одинаковой нирины коэффициент динамичности составляет 1,25; при прокатке L-варных iHiiOii разнопифинных полос согласно известному способу коэффициент динамичности полного натяжения /С, составляет 1,59-1,9; коэффициент динами чности удельного натяжения составляет 1,68-2,16 в зави симости от разноширинности состыкованных- полос. Таким образом, динамические нагрузки вследствие отличия свойств металла и сварного шва, а также от изменения ширины прокатываемой полосы суммируются, что приводит к большому числу обрывов переходных (разноширинных) сварных швов, длительным простоям стана и преждевременному выходу оборудования из строя.

0

s

0

5

0

.5

0

5

0

5

При реализации предлагаемого способа прокатка сварного соединения происходит с меньши.ми динамическими нагрузками, так как динамические нагрузки от разноширинности демпфируются находящимися между сварным швом и зоной разноширин- ности клетями и межклетевыми промежутками, разнесены во времени и не воздействуют на сварной шов. Таким образом, прокатка сваренных встык разноширинных полос согласно предлагаемому способу проходит при динамических нагрузках, равных или незначительно отличающихся от нагрузок при прокатке сваренных встык полос одной ширины.

Выбор длины вырезаемого участка обосновывается следующи.м образом. Максимальное уменьшение воздействия динамических нагрузок от разноширинности на зону сварного щва возможно, если сварной шов находится на моталке, а разноширинный участок только начинает прокатываться. При уменьшении длины вырезаемого участка до нуля, т. е. при отсутствии обрезки, осуществляется (обычный) известный способ прокатки при высоких динамических нагрузках на зону сварного шва, приводящий к частым обрывам швов. С другой стороны, обрезка должна быть максимальной по длине для экономии металла. Как показывает практика работы прокатных цехов 1,2 большинство обрывов сварных щвов происходит в определенных межклетевых промежутках, что связано с конкретной настройкой прокатных станов. Поэтому рационально выбрать длину обрезки таким образом, чтобы наиболее благогфиятные условия они обеспечивали для прокатки сварного шва в самом опасном месте, т. е. в кле1 и, после которой имеется максимальное количество обрывов. Вследствие того, что при прокатке длина полосы увеличивается на величину вытяжки, для экономии металла длина обрезки должна быть на соответствующую ве;1ичину меньше, т. е. меньше длины опасного межклетье- вого промежутка в Mf раз. Чтобы исключить одновременное воздействие на стан и полосу динамических возмущений от прокатываемых в соседних клетях сварного шва и раз- ноширинного участка полосы, длина обрезаемой части щирокой полосы увеличивается на длину зоны деформации при прокатке сварного щва в следующей за опасным промежутком клети. Такой выбор длины обрезки позволяет при ее минимальной длине получать положительный эффект - уменьщить динамические нагрузки на зону сварного шва и весь стан в целом.

Пример. На стане бесконечной холодной прокатки последовательно прокатываются полосы 3X1250 и ЭХ 1300 мм. Самый опасный промежуток - между П1 и IV клетью, где наблюдается наибольшее число порывов сварных переходных швов. Расстояние между IV и III клетью 4 м. Суммарная вытяжка при прокатке в первых трех клетях стана типоразмера 3 0,8X1250 мм равна 3,0. Радиус рабочих валков IV клети стана R 300 мм. Обжатие в IV клети 0,20 мм. Тогда длина обрезаемой части равна /.«,4000/

/3+V300,2 133,3+24,5; L(, 1357,5 мм.

Принимаем ,4 м.

При подготовке сварного соединения к прокатке кромки широкой полосы на длине 1,4 м обрезают по 25 мм с каждой стороны, например на дисковых ножницах. При прокатке на стане (в первых трех клетях) расстояние между сварными швами и началом разноширинного участка вследствие вытяжки увеличивается и составляет 4,448 м. Таким образом в момент входа разноширинного участка полосы в очаг деформации третьей клети стана сварной шов находится над IV клетью, возникающие динамические нагрузки от разноширинности демпфируются межклетьевым промежутком и IV клетью и воздействие на зону сварного шва получается значительно меньшим.

При использовании предлагаемого способа динамические нагрузки на зону сварного шва и весь стан в целом уменьшаются на 40-90% в зависимости от прокатывае0

мого сортамента, режима прокатки и опасного межклетьевого промежутка.

Формула изобретения

Способ обработки сварного соединения, преимуш.ественно полос разной ширины, при котором выполняют обрезку боковых кромок полос в районе сварного шва и осуществляют холодную прокатку, отличающийся тем, что, с целью повышения надежности сварного соединения за счет уменьшения или исключения влияния динамических нагрузок, возникающих в процессе прокатки, осуществляют обрезку щирокой полосы до ширины узкой, причем длина обрезаемой части Lb широкой полосы выбирается из соотношения

+

0 где L - расстояние между клетями, посредством которых осуществляют прокатку;

/n-f-i-длина очага деформации в клети, следующей за промежутком с максимальной вероятностью обрывов; Mjn - суммарная вытяжка до промежутка с максимальной вероятностью обрывов.

5

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки горячекатаных полос | 1983 |

|

SU1143548A2 |

| Способ непрерывной холодной прокатки полос со сварными швами | 1987 |

|

SU1447437A1 |

| Способ прокатки полосы | 1980 |

|

SU908452A1 |

| Способ прокатки полос на широкополосном стане | 1987 |

|

SU1540879A1 |

| Способ холодной непрерывной прокатки полос | 1985 |

|

SU1268217A1 |

| Способ обработки сварного шва | 1978 |

|

SU747900A1 |

| Способ подготовки полосы со сварными швами к прокатке | 1987 |

|

SU1470371A1 |

| Способ регулирования ширины горячекатаных полос | 1978 |

|

SU787124A1 |

| СПОСОБ СВАРКИ ПОЛОС ПЕРЕД ХОЛОДНОЙ ПРОКАТКОЙ | 2007 |

|

RU2356660C1 |

| Способ прокатки полос | 1978 |

|

SU667263A1 |

Изобретение относится к области сварки, а именно к способам обработки сварных соединений разноширинных полос, и может найти применение в различных отраслях машиностроения. Цель - повышение надежности сварного соединения разноширинных полос при прокатке. Широкая полоса обрезается до ширины узкой. Длина обрезаемой части прямо пропорциональна расстоянию между клетями, длине очага деформации и обратно пропорциональна суммарной вытяжке в прокатной клети с максимальной вероятностью обрывов. Последующая прокатка сварного соединения происходит с меньшими динамическими нагрузками, так как они демпфируются находящимися между сварным швом и зоной разноширинности клетями и межклетевыми промежутками. 1 ил. S (Л

Сварнай шо

| Железнов Ю | |||

| Д | |||

| и др | |||

| Совершенствование производства холоднокатаной листовой стали | |||

| М.: Металлургия, 1982, с | |||

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

| Мазур В | |||

| Л | |||

| и др | |||

| Прокатка металла со сварными соединениями | |||

| М.: Металлургия, 1985, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-04-15—Публикация

1986-11-20—Подача