Изобретение относится к производству холоднокатаного листа и может быть использовано при соединении полос, подготавливаемых под холодную прокатку.

Известен способ холодной прокатки соединенных полос при косом расположении сварочного шва(П.И.Полухин и др. Прокатное производство. М.: Металлургия, 1982, 515 с.).

Данный способ позволяет снизить динамические нагрузки на стан за счет постепенного прохождения сварочного шва через очаг деформации. Однако наличие у соединяемых полос даже незначительных различий по толщине и механическим свойствам не позволяют вести прокатку без снижения скорости, так как в процессе прокатки сварного шва происходит значительное нарастание натяжения на одной боковой кромке полосы и увеличивается вероятность разрыва полосы.

Известен способ соединения полос для холодной прокатки (авт.св. N 1091951, кл. В 21 В 1/28, 1983), включающий изгиб соединяемых концов полос относительно их продольных осей, соединение концов полос в изогнутом положении. Соединенные полосы по мере перемещения по технологической линии разгибаются в тянущих роликах и в результате в области сварного шва до прокатки образуется двухсторонняя волна. В процессе прокатки за счет двухсторонней волны уменьшается по боковым кромкам полосы удельное натяжение.

Данный способ позволяет уменьшить вероятность разрыва полос и повысить производительность процесса холодной прокатки.

Недостаток данного способа в том, что для реализации его требуется более сложная в конструкции и в эксплуатации стыкосварочная машина.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ холодной прокатки полос, включающий сварку участков полосы в стык, зачистку грата, обработку давлением кромок полосы в зоне сварного соединения перед технологическим обжатием посредством предварительной прокатки в дрессировочном режиме с образованием волнистости на кромках противоизгибом валков [1].

Целью изобретения является повышение производительности холодной прокатки и качества проката.

Это достигается за счет того, что волны формуют перед обрезкой и сваркой, выполняют их на одной из полос, формообразование осуществляют поперечным изгибом с созданием максимального прогиба на кромках, плавно уменьшающегося до нуля к середине полосы, а при прокатке первой подают в очаг деформации полосу с волнами на боковых кромках.

Предложенный способ позволяет создать волны в области сварного шва практически без увеличения поперечной разнотолщинности полосы. Так как по предложенному способу волны создаются не за счет изменения толщины полосы, как в прототипе, а за счет смещения боковых кромок полосы относительно ее середины, т.е. путем разворота боковых частей полосы относительно продольной оси полосы, в плоскости, проходящей параллельно большей поверхности полосы. При этом увеличивается масса металла по боковым частям полосы в области шва, так как торец полосы отрезается ровно и сваривается с другим ровным торцом полосы после создания волн. Увеличение массы металла по боковым частям полосы снижает удельные натяжения по боковым кромкам полосы в большей степени, чем при создании волн без увеличения массы полосы как в прототипе.

Кроме этого, при увеличении объема металла по боковым частям полосы у одной из стыкуемых полос и подаче в очаг деформации первой полосы с волнами, сварной шов искривляется в плоскости полосы. Этим обеспечивается снижение уровня возмущений в прокатном стане в процессе обжатия сварного стыка, так как сварной шов входит в очаг деформации в начале средней частью, а затем косоповернутыми боковыми участками.

Уменьшение удельных натяжений и напряжений по боковым кромкам полосы и снижение уровня возмущений в прокатном стане позволяет повысить скорость прокатки и проходимость сварных швов, что позволит повысить производительность процесса холодной прокатки. С повышением скорости прокатки сварных швов до скорости прокатки основной части полосы стабилизируются силы трения в очаге деформации, толщина слоя смазки в подшипниковых опорах валков и в итоге раствор валков, и повышается точность размеров полосы по толщине, профилю и форме и за счет этого и качество проката.

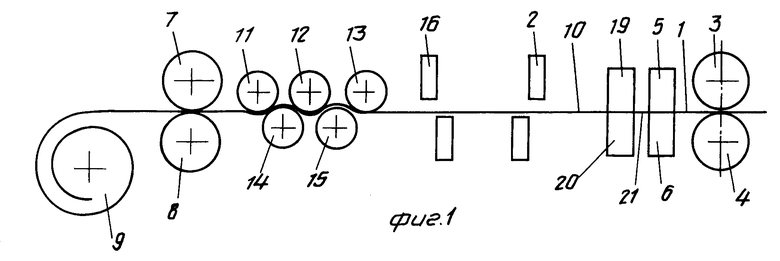

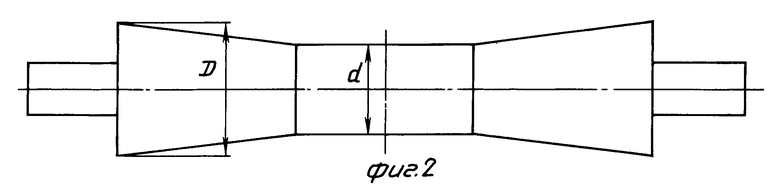

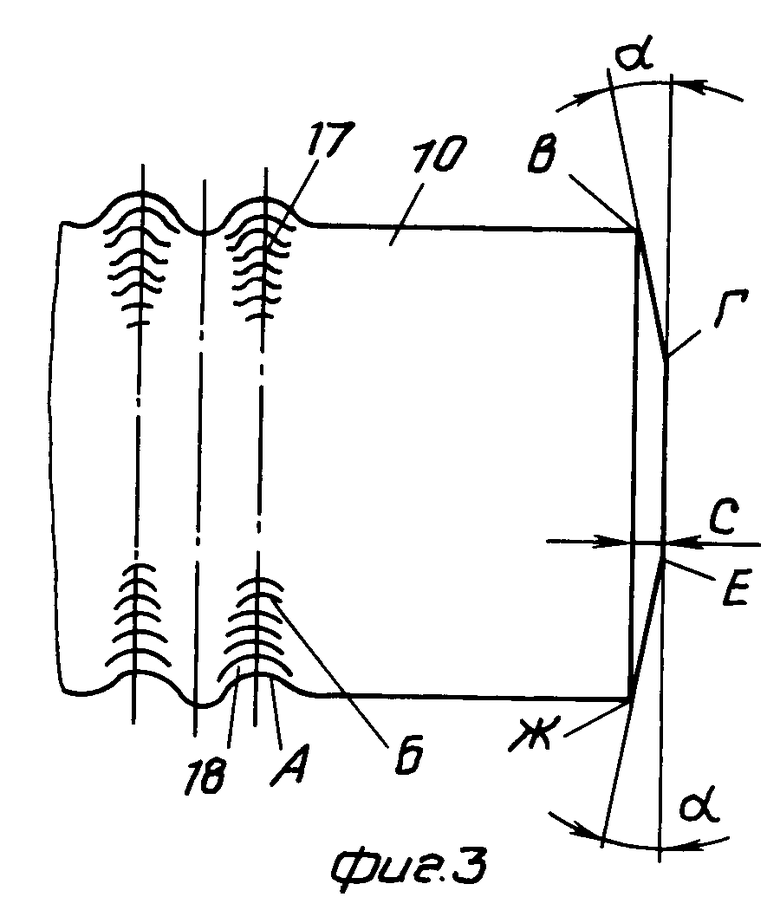

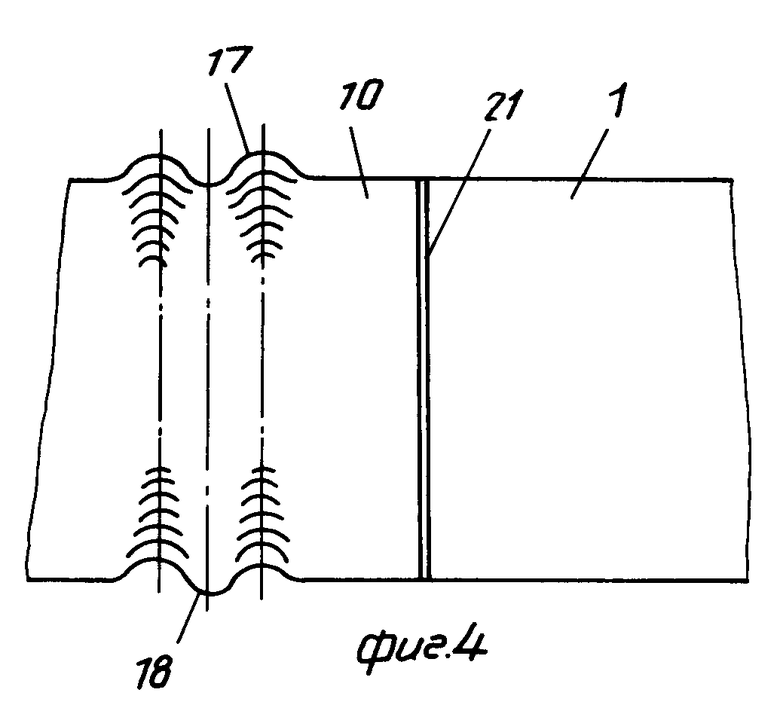

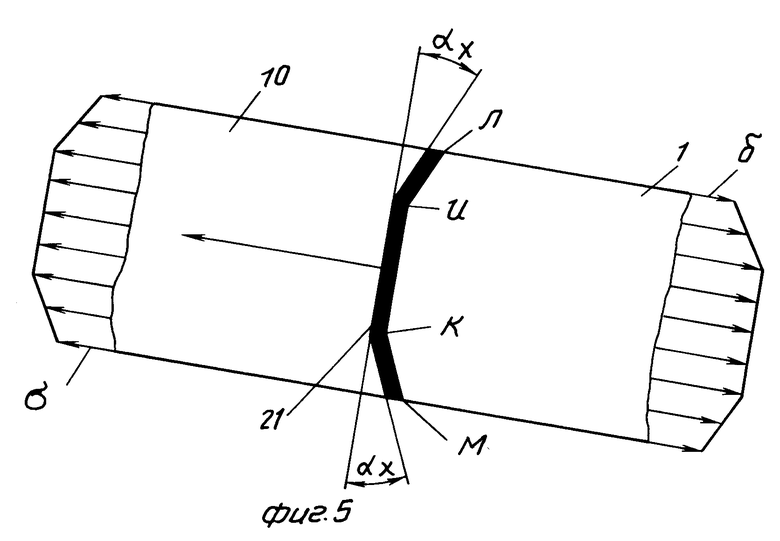

На фиг. 1 дана схема соединения полос; на фиг.2 - гибочный ролик; на фиг. 3 - конец соединяемой полосы после деформации его в гибочных роликах; на фиг.4 - соединенные полосы перед прокаткой; на фиг.5 - конфигурация сварного шва в процессе прокатки.

Отрезается неровная часть конца полосы 1 (фиг.1) перпендикулярно продольной оси полосы в гильотинных ножницах 2 и вращением роликов 3 и 4 полоса перемещается в стыкосварочную машину и зажимает ее губками 5 и 6. Вращением роликов 7 и 8 разматывается рулон 9 и конец его полосы 10 подается через вращающиеся гибочные ролики 11-15 в гильотинные ножницы 16. Гибочные ролики 11-15 имеют вогнутую рабочую поверхность бочки, т.е. диаметр D (фиг.2) у края бочки больше диаметра по середине d, поэтому в процессе прохождения через гибочные ролики 11-15 (фиг.1) переднего конца полосы 10 его боковые кромки А (фиг.3) изгибаются максимум и по мере удаления от кромок до точки Б величина поперечного изгиба полосы уменьшается и за счет этого образуются волны 17 и 18.

В процессе формирования волн 17 и 18 происходит поворот участков В, Г и ЕЖ на угол α параллельно поверхности полосы. В результате, если в исходном положении торец полосы 10 ровный, то после прохождения через гибочные ролики 11-15 становится выпуклым на величину С. В гильотинных ножницах 16 (фиг. 1) отрезается передний конец полосы 10 перпендикулярно продольной оси полосы. Вращением роликов 7 и 8 гибочных роликов 11-15 полоса 10 подается в стыкосварочную машину и зажимается между ее губками 19 и 20 и сваривается в стык с торцом полосы. Затем отводятся от состыкованных полос 1 и 10 гибочные ролики 11, 12 и 13 и губки 5 и 19 сварочной машины, снимается грат со шва 21 гратоснимателем (на чертеже не показано) и соединенные полосы перемещаются по технологической линии вращением роликов 3, 4 и 7, 8 (фиг.1).

В процессе прокатки сначала в очаг деформации входит полоса 10 (фиг.4), затем - шов 21 и полоса 1. Перед входом в очаг деформации сварной шов 21 (фиг.5) по краям полосы разворачивается под углом α х за счет волн 17 и 18, и в очаг деформации сначала входит средняя часть шва 21 (участок ИК), а затем - косорасположенные участки ИЛ и КМ. В процессе прокатки по мере увеличения суммарного обжатия и вытяжки полосы угол наклона αx косорасположенных участков ИЛ и КМ будет увеличиваться. Одновременно за счет волн 17 и 18 перераспределятся удельные натяжения 3 по ширине полосы в момент прохождения сварного шва 21 межклетьевого промежутка: по боковым кромкам уменьшатся, а по середине полосы увеличатся.

На реверсивных прокатных станах во втором пропуске сначала в очаг деформации входят косорасположенные части шва ИЛ и КМ, а затем средняя часть шва ИК.

Предложенное техническое решение позволит уменьшить вероятность разрыва полосы при прохождении сварного шва в прокатном стане, так как шов входит в очаг деформации не одновременно по всей ширине полосы, а по частям и более интенсивно снижает удельные натяжения по боковым кромкам полосы в момент прохождения сварного шва прокатного стана в технологическом режиме. Это позволит повысить скорость прокатки и проходимость сварных швов и соответственно производительность стана холодной прокатки и качество проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения полос для холодной прокатки | 1983 |

|

SU1091951A1 |

| Способ обработки сварного шва | 1978 |

|

SU747900A1 |

| Способ обработки сварных соеди-НЕНий гОРячЕКАТАНыХ СТАльНыХ пОлОС | 1978 |

|

SU819198A1 |

| Способ обработки сварного шва при получении подката для холоднокатаных листов | 1983 |

|

SU1348114A1 |

| Способ обработки сварного шва | 1978 |

|

SU734300A1 |

| Способ контактной стыковой сварки горячекатаных полос | 1986 |

|

SU1430209A1 |

| Способ обработки сварного стыка | 1978 |

|

SU747899A1 |

| Способ сварки горячекатаных полос | 1983 |

|

SU1143548A2 |

| Способ обработки сварного шва | 1975 |

|

SU536025A1 |

| Способ подготовки полосы со сварными швами к прокатке | 1983 |

|

SU1079317A1 |

Способ холодной прокатки полос, включающий предварительную обработку полос, сварку их встык, зачистку грата, создание волн по боковым кромкам полосы в области сварного шва и прокатку в валах. С целью повышения производительности процесса прокатки и повышения качества проката выполняют на одной из стыкуемых полос волны, формообразуя их поперечным изгибом перед обрезкой и сваркой, с созданием максимального прогиба на кромках, плавно уменьшающегося до нуля к середине полосы, а при прокатке первой подают в паз деформации полосу с волнами на боковых кромках. 5 ил.

СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС, включающий их предварительную обрезку, сварку встык, зачистку грата, создание волн по боковым кромкам полосы в области сварного шва и прокатку в валках, отличающийся тем, что, с целью повышения производительности и качества проката, волны формуют перед обрезкой и сваркой, выполняют их на одной из полос, формообразование осуществляют поперечным изгибом с созданием максимального прогиба на кромках, плавно уменьшающегося до нуля к середине полосы, а при прокатке первой подают в очаг деформации полосу с волнами на боковых кромках.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ прокатки полосы | 1978 |

|

SU715153A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-02-20—Публикация

1990-10-15—Подача