Изобретение относится к черной ме таллургии, а именно к технологии выплавки стали из чугуна путем продувки его окислительньм газом. Известен способ вьшлавки марганец содержащей стали, включающий предварительную обработку чугуна в ковше пшакообразующими реагентами и кислородом с целью дефосфорации и десульфурации металла и легирование получаемого расплава марганцем путем вос становления его из руды ij . Недостатками данного способа являются ограниченность процесса восстановления мат ганца из руды, а также необходимость .проведения предвари тельной обработки чугуца, что снижает производительность процесса. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ вьтлавки ста ли, включающий завалку скрапа и сыпу чих заливку чугуна, продувку окислительным газом и присадку сыпучих по ходу продувки 2 . Недостатками данного способа являются увеличенная длительность процесса шлакообразования и времени продувки, ухудшение процессов дефос форации и десульфурации. Цель изобретения - снижение себестоимости стали, экономия раскислителей и интенсификация процесса шлакообразования. Поставленная цель достигается тем, что согласно способу выплавки стали включающему завалку скрапа и сьтучих, заливку чугуна, продувку окислительным газом и присадку сьтучих по ходу продувки, при продувке вводят щлакообразующую смесь в количестве 1,5-3% от веса металлической части шихты, причем 50-70% общего количества смеси, состоящей из 6070% углеродсодержащего материалаи 30-40% отработанного флюса сварочного производства, вводят перед заливкой чугуна, а остальную часть смеси, состоящей из 30-40% углеродсодержаще го материала и 60-70% отработанного флюса и сварочного производства,вводят по Истечении 80-95% продолжительности времени продувки. В качестве углеродсодержащего материала используют антрацит. ГЧпакообразующута смесь вводят перед заливкой чугуна в количестве 1,5 от веса металлической части гаихты в случае переработки чугунов с содержанием марганца более 0,5%. Вначале вводят 50 от общего расхода шлаковой смеси, состоящей из 70% углеродсодержащего материала и 30% отработанного сварочного производства , (АН-348, АН-60, ОСЦ-45М и др.) При содержании марганца в перерабатываемом чугуне ниже 0,5% вводят перед заливкой чугуна шлаковую смесь в количестве 3% от веса металлической части шихты. Вначале вводят 70% щлаковой смеси, состоящей из 60% углеродсодержащего материала и 40% отработанного флюса сварочного производ-. ства. Причем первая порция углеродсодержащего материала расходуется на переработку увеличенного количества металлолома (до 28%), а введение окислов МпО, SiO, FeO и др. в отрабо- танном флюсе сварочного производства способствует лучшему растворению извести и сокращает период формирования шлака. Кроме того, введение при продувке шлаковой смеси обеспечивает повышение температуры металлического расплава, а окислы МпО и FeO ускоряют растворение извести. Остальная часть ншакообразующей смеси вводится по истечении 80% продолжительности продувочного времени при-переработке чугунов с содержанием Мп Jt 0,5, а при содержании марган-, ца -0,5% смесь вводят по истечении 95% продолжительности периода продувки. Причем в первом случае содержание отработанного флюса сварочного производства в смеси составляет 70%, ,а углеродсодержащего материала 30%, во втором - 60% углеродсодержащего материала и 40% отработанного флюса сварочного производства. ) При введении свыгае 3,0% шлаковой смеси от веса металлошихты наблюдается горячий ход плавки, сопровождающийся выбросами металла и птака,что снижает производительность конвертера, Taij как необходимо останавливать продувку для успокоения ванны, что удлиняет продувочньй период. При введении шлакообразукицей смеси в количестве меньшем 1,5% от веса металлотихты ход плавки будет холодным, что делает невозможным переработку увеличенного количества метал- лолома, процесс шлакообразования замедляется, так как растворение извес3ти ухудшается из-за недостатка тепла и окислов марганца, способствующих ее растворению. Введение в первой порции перед продувкой CBbmie 70% от общего коли-честна смеси приводит к выбросам металла и 1штака, к снижению производительности, так как вводится лишнее химическое тепло (углерод). А введение менее 50% от общего количества смеси не обеспечивает переработку увеличенного количества металлолома, приводит к холодному ходу плавки, к затягиванию процесса шлакообразовани из-за нехватки тепла. Введение в составе смеси свыше 70% углеродсодержащего материала при водит к выбросам при продувке из-за горячего хода плавки и, в конечном счете к снижению производительности конвертера, а введение в составе смеси менее 60% углеродсодержащего материала не обеспечивает переработку увеличенного количества металлолома, так как будет вводиться недоста точно химического тепла. Ввод второй порции галакообразующей смеси, состоящей из 30-40% углеродсодержащего материала и 60-70% от работанного флюса сварочного производства по истечении 90-95% положительности продувки обеспечивает полу чение увеличенного содержания кремни и марганца в стали перед вьшуском пу тем восстановления их из отработанного флюса сварочного производства углеродсодержамим материалом. Введение со второй порцией в составе смеси менее 60% отработанного флюса сварочного производства не обеспечивает увеличения содержания кремния и марганца в стали перед выпуском, а ввод более 70% не приводит к дальнейшему увеличению «восстанов- ленного марганца и кремния в стали. Введение в составе менее 30% угле родсодержащего материала со второй порцией не обеспечивает в достаточном количестве восстановление кремния и марганца, а введение свыше 40% углеродсодержащего материала может привести к науглероживанию стали. Отработанный флюс сварочного производства, антрацит и рбразовавшаяся смеси имеют следующий состав: антрацит - 98% С, Отработанный флюс сварочного производства (АНФ 348А);%: Si02,35-39, 186 . 4 МпО 34-40; СаО 5,0-9,0; MgO 4,0-8,0%; AljOj 0,5-4,5%; CaFg 2,0-6,0%5Ре„Оя 5,0-8,0%; S и Р 0,065%; Смесь - 1 пордая (70% антрацита и 30% АНФ 348А)%: SiOg. 10,5-11,5; НпО 9,2-12,0; СаО 1,5-2,7; MgO 1,22,4; 0,15-1,35, 0,6-1,8, FejO 1,5-2,7, S и Р 0,02; С 68,6. 2 порция (30% антрацит, 70% отработанного флюса АНФ 348А),%: С 29,4; SiO 24,5-27,3, МпО 23,8-28,0 СаО3,5-4,5; MgO 2,8-3,2; Al20 0,353,15, CaF 1,4-4,2, Fe20, 3,5-6,3; S и Р 0,05. ТеУнология опробована в лабора-TopHbix условиях при продувке чугунов с содержанием марганца от 0,3 до 0,7%, а затем проведена в конвертерном цехе Енакиевского .металлургического завода при выплавке стали в 140-тонных конвертерах (таблица). П Р и м е Р . В конвертер производят подачу скрапа, тплакообразующей смеси (АН-348 антрацит) и чугуна в количествах согласно варианту. Применяют чугун с содержанием кремния 0,8% и марганца 0,3-0,6%, который подувают технически чистым кислородом в количестве 350 . В процессе продувки производят присадку сьтучих (извести и плавикового шпага) на первой, пятой и десятой минутах продувки. Вторую порцию галакообразующей смеси вводят по истечении 12 мин по 1и 3 .вариантам и 13,5 мин продувки по второму варианту. Длительностьt продувки предлагаемым способом сое тавляет 15 мин против 17 срав- нительным способом. Перед раскис- ; лением в.стали.содержится, %: мар- ; ганца 0,3 и кремний 0,08. Получают следующие результаты: расход лома увеличивается до 28%; длительность продувки сокращается на 2мин за счет интенсификации процесс са шлакообразования; снижается расход Fe Мп и FeSi соответственно иа1 кг/т стали и на 0,25 кг/т. .ат. В таблице представлены результаты исследований предлагаемой и сравнительной технологии получения стали в конвертере. Экономический эффект от использо.вания данного способа составляет 1,08 руб/т выплавляемой стали за счет увеличения доли лома в шихте, сокращение времени плавки и уменьшения расхода ферросплавов.

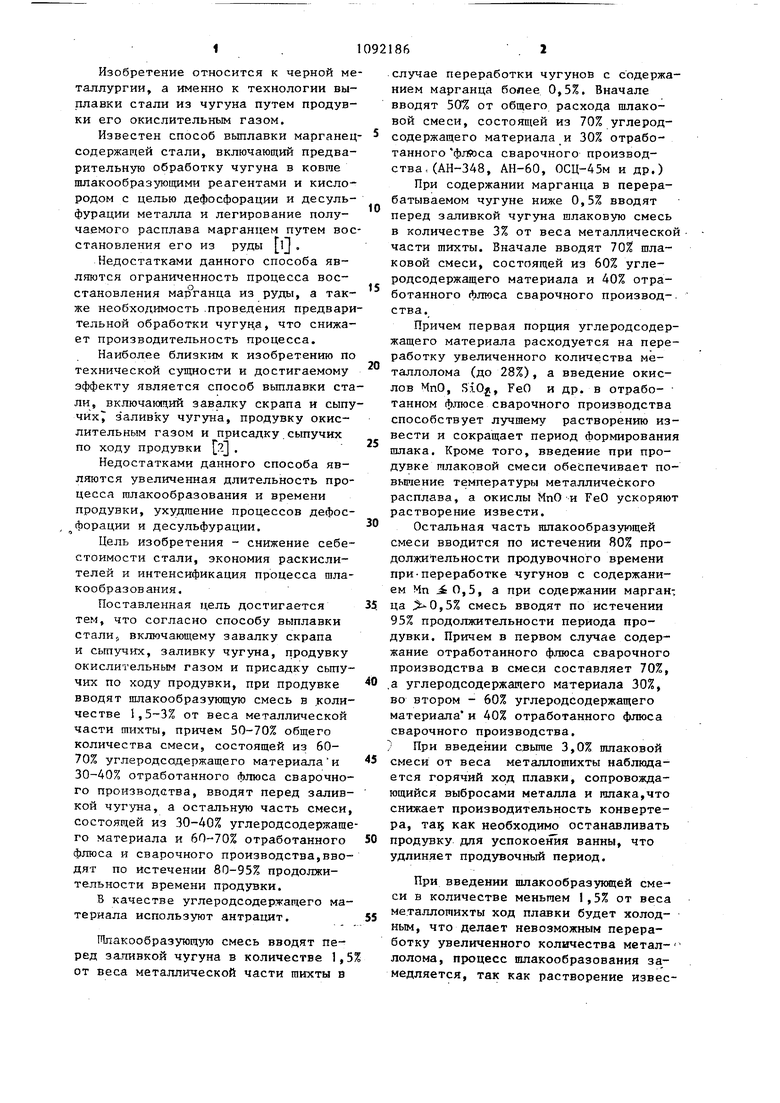

Предпагаенаи твхяологкя получения стали

4,2

2,94 1,26

ЭХ от 70J30Z

садки) а-302(6-30Z e-70Z) a-70Z)

3,15 1,891,26

(2,252 602 402

от (( садки) 6-602) 6-302)

2,11,051,05

(1.52 502502

от(а-702(6-402

садки)6-302)а-602)

Сравнительная технология получения стали

Актра- 5-2 т цит

Орямечанив а- отработанный флюс АН348; 6 - антрацит.

102,2 72 39,8 28 J5 0,3 0,08 0,3

105,0 73,5 38 26,5 14 0,5 0,08 0,3

106,5 75 35,5 25 15 0,65 0,08 0,35

21 17 0,65 0.02 0.2

П- 79 29,8 2,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ передела низкомарганцовистого чугуна в конвертере | 1981 |

|

SU985055A1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| Способ выплавки стали с предварительным нагревом лома в конвертере | 1982 |

|

SU1059005A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2389799C1 |

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ | 1997 |

|

RU2118375C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

| Способ передела низкомарганцовистого чугуна в конвертере и шлакоразжижающая добавка для его осуществления | 1981 |

|

SU952968A1 |

1. СПОСОБ ВЫПЛАВКИ СТАЛИ, ; включающий завалку скрапа и сьшучих, заливку чугуна, продувку окислительным газом и присадку сыпучих по ходу продувки, отлича-ющийся тем, что,с целью снижения себестои- , мости стали, экономии раскислителей, интенсификации процесса шлакообразования, при продувке вводят шлакообразунзщую. смесь в количестве 1,5-3% от веса металлической части пихты, причем 50-70% общего количества смеси, состоящей из 60-70% углеродсодержащего материала и 30-40% отработанного флюса сварочного производства, вводят перед заливкой чугуна,а остальную часть смеси, состоящей из 30-40% углёродсодержащего материала и 60-70% отработанного флюса сварочного производства, вводят по истечении 8095% продолжительности времени про ДУВКИ.; 2. Способ по п., о тлйчаю-; щ и и с я тем, что в качестве углёродсодержащего материала используют антрацит.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выплавки стали в кислородном конвертере | 1976 |

|

SU594179A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-15—Публикация

1982-08-06—Подача