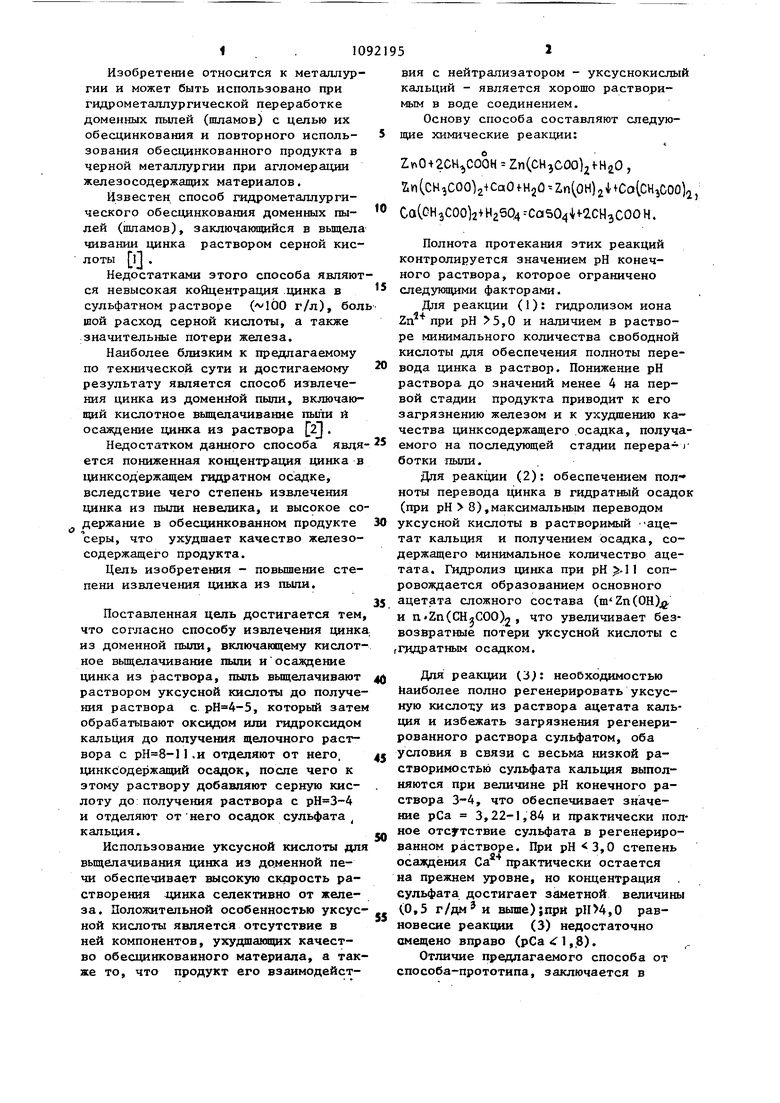

Изобретение относится к металлургии и может быть использовано при гидрометаллургической переработке доменных пьтей (шламов) с целью их обесдинкования и повторного использования обесдинкованного продукта в черной металлургии при агломерадии железосодержащих материалов. Известен способ гидрометаплургического обесдинкования доменных пылей (шпамов), заключающийся в выщела чивании раствором серной кислоты П . Недостатками этого способа являют ся невысокая койдентрадия .динка в сульфатном растворе (lbO г/л), бол шой расход серной кислоты, а также значительные потери железа. Наиболее близким к предлагаемому по технической сути и достигаемому результату является способ извлечения динка из доменйой пыли, включающий кислотное выщелачивание пыли и осаждение динка из раствора 2 . Недостатком данного способа явля ется пониженная кондентрадия динка в динксодержащем гидратном осадке, вследствие чего степень извлечения динка из пьши невелика, и высокое со держание в обесдинкованном продукте серы, что ухудшает качество железосодержащего продукта. Цель изобретения - повышение степени извлечения динка из пыли. Поставленная дель достигается тем что согласно способу извлечения динк из доменной пыли, включающему кислот ное вьш;елачивание пыли и осаждение динка из раствора, пыль выщелачивают раствором уксусной кислоты до получе ния раствора с. , который зате обрабатывают оксидом или гидроксидом кальДия до получения щелочного раствора с ,и отделяют от него, динксодержащий осадок, после чего к этому раствору добавляют серную кислоту до:получения раствора с и отделяют от него осадок сульфата кальдия. Использование уксусной кислоты дл вьпцелачивания динка из дрмениой печи обеспечивает высокую скдрость растворения динка селективно от железа. Положительной особенностью уксус ной кислоты является отсутствие в ней компонентов, ухудша«яцих качество обесдинкованного материала, а так же то, что продукт его взаимодейстВИЯ с нейтрализатором - уксуснокислый кальдий - является хорошо растворимым в воде соединением. Основу способа составляют следующие химические реакдии: + 2СН,,СООН 1п(СНзСОО 2 -Н20 , 2.1п(сНзС0012+СаО Н20 2,п(ОН)(,, Са(СНзСОО)2+Н2504-Са504Ч -2СНзСООН. Полнота протекания этих реакдии контролируется значением рН конечного раствора, которое ограничено следующими факторами. Для реакдии (1): гидролизом иона Zn при рН 5,0 и наличием в растворе минимального количества свободной кислоты для обеспечения полноты перевода динка в раствор. Понижение рН раствора до значений менее 4 на первой стадии продукта приводит к его загрязнению железом и к ухудшению качества динксодержащего осадка, получаемого на последующей стадии перера j ботки пыли. Для реакции (2): обеспечением пол- ноты перевода цинка в гидратный осадок (при ),максимальным переводом уксусной кислоты в растворимый адетат кальдия и получением осадка, содержащего минимальное количество адетата. Гидролиз динка при сопровождается образованием основного ацетата сложного состава (mZn(OH)je, и (CH2COO)2 , что увеличивает безвозвратные потери уксусной кислоты с гидратным осадком. Для реакдии ( необходимостью Наиболее полно регенерировать уксусную кислому из раствора адетата кальдия и избежать загрязнения регенерированного раствора сульфатом, оба условия в связи с весьма низкой растворимостью сульфата кальдия выполняются при величине рН конечного раствора 3-4, что обеспечивает значение рСа 3,22-1,84 и практически полное отсутствие сульфата в регенерированном растворе. При ,0 степень осаждения Са практически остается на прежнем уровне, но кондентрадия сульфата достигает заметной величины (0,5 г/дми вьппе);прй ,0 равновесие реакдии (3) недостаточно омещено вправо (,,8). Отличие предлагаемого способа от способа-прототипа, заключается в том, что цинк из пыли выщелачивают в условиях замкнутого по растворителю процесса, а сульфатобразование происходит вне контакта с железосодержащим продуктом. Пример. 100,О г пьши состава, %: цинк 10,3; железо 25,5; углерод 109 54 27,3; оксид кальция 4,7 - вьпцёлачивают при 20°С в растворе уксусной кислоты до различного значения рН конечного раствора, поддерживаемого автоматически. Результаты представлены в табЛо 1о Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ИЗ ОКИСЛЕННЫХ РУД | 2024 |

|

RU2833957C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1992 |

|

RU2044079C1 |

| Способ выщелачивания руд и концентратов с использованием микроорганизмов | 1980 |

|

SU910815A1 |

| Способ получения оксида цинка | 2015 |

|

RU2618596C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦЕННЫХ МЕТАЛЛОВ ИЗ РУДЫ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2005 |

|

RU2423534C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2013 |

|

RU2532871C1 |

| Способ гидрометаллургического получения цинка | 1990 |

|

SU1763499A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2015 |

|

RU2596510C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦЕННЫХ МЕТАЛЛОВ ИЗ РУДЫ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2005 |

|

RU2395594C2 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО ШЛАМА | 2018 |

|

RU2737115C1 |

СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ДО МЕННОЙ ПЫЛИ, включакяций кислотное выщелачивание пыли и осаждение цинка из раствора ,о тли-ч а.ющи йс я тем, что, с целью повышения степени извлечения цинка из пыли, пыль выщелачивают раствором уксусной кислоты до получения раствора с рН 4-5, который затем обрабатывают оксидом или гидроксидом кальция до получения щелочного раствора с и отделяют от него цинксодержащий осадок, после чего к этому раствору добавляют серную кислоту до получения раствора с и отделяют от него оса-. док сульфата кальция.

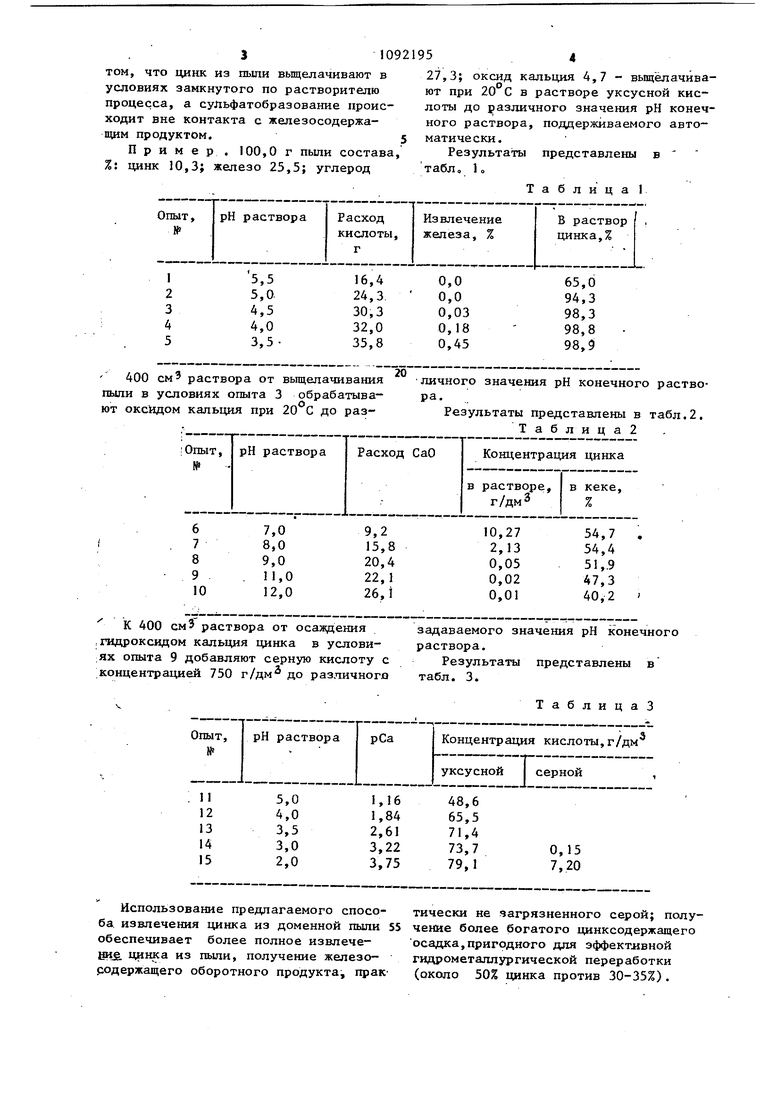

400 см раствора от вьпцелачивания пыли в условиях опыта 3 обрабатывают оксидом кальция при 20 С до раз6 7 8 9 10

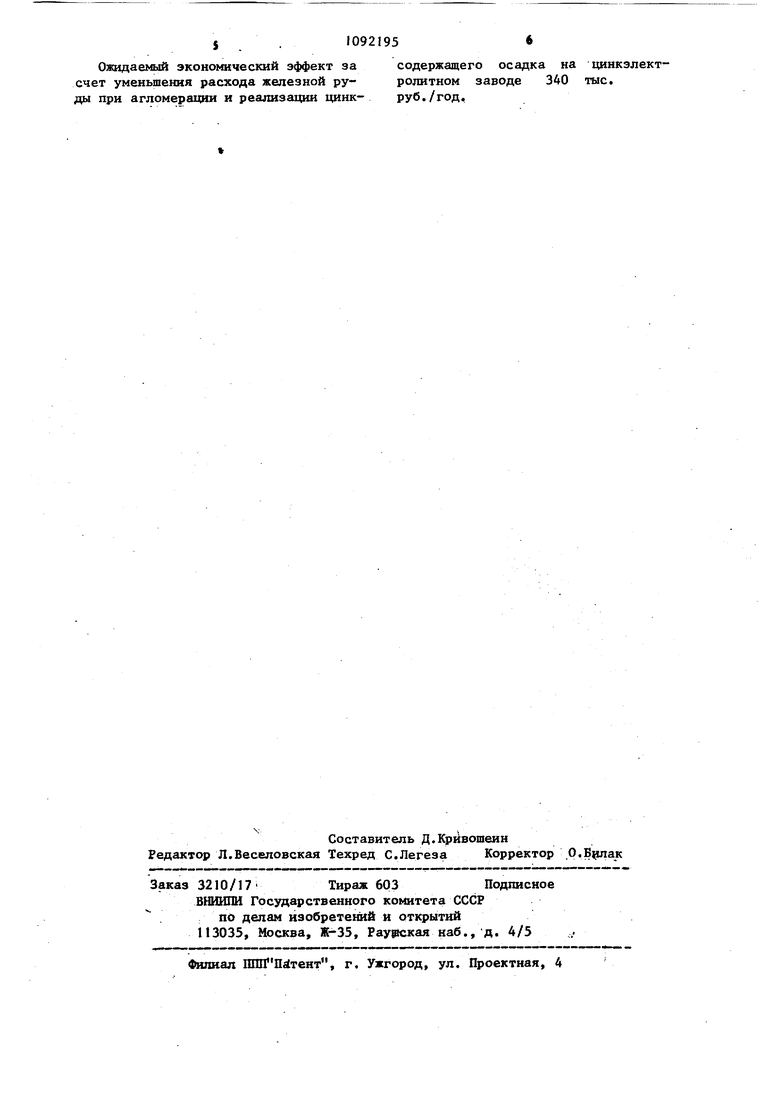

К 400 смЗ раствора от осаждения .гидроксидом кальция цинка в условиях опыта 9 добавляют серную кислоту с концентрацией 750 г/дм до различного

Использование предлагаемого спосо-тически не загрязненного серой; полуба извлечения цинка из доменной пыли 55чение более богатого цинксодержащего

обеспечивает более полное извлече-осадка,пригодного для эффективной

BHg. цинка из пьши, получение железо-гидрометаллургической переработки

родержащего оборотного продукта, прак-(около 50% цинка против 30-35%).

личного значения рН конечного раствора.

Результаты представлены в табл.2. Таблица2

задаваемого значения рН конечного раствора.

Результаты представлены в табл. 3.

Ожидаемый экономический эффект за содержащего осадка на цинкэлектсчет уменьшения расхода железной ру- ролитном заводе 340 тыс. ды при агломерации и реализации гцюк- руб./год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Цветные металлы, 1960, | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-05-15—Публикация

1983-03-01—Подача