Изобретение относится к металлур гии, в частности к разработке сост ва чугунов для отливок, работшощик условиях задира и износа. Известен чугун рТ,используемый для двигателей и содержащий, вес.% Углерод 2,5-3,8 Кремний 1,5-3,0 Марганец 0,5-1,9 Фойфор До 0,3 Медь или никель0,4-1,0 Бор0,02-0,1 Хром0,3-1,0 Молибден 0,4-1,0 СераДо О, 1 Железо Остальное Приведенный чугун характеризуетс склонностью к отбелу для деталей ма лых масс и толщин тел; использова™ нием дорогих и остродефицитных металлов; недостаточной задиростойкостью, Наиболее близким к предложенному по технической сущности и достигаемому эффекту является чугун , соде жащий ингредиенты в следующем соотношении, вес.%; Углерод 3,0-3,5 Кремний 1,5-2,1 Марганец 0,4-0,8 Фосфор 0,1-0,2 Сера 0,05-0,12 Бор 0,01-0,02 Железо Остапьное Известный чугун обладает недост точной задиростойкостью и износосто костью при высоких линейных скоростях скольжения и больших удельных давлениях. Это связано с тем, что имеющиеся в чугуне поверхностно-активные элементы, например, кислород азот и другие, образ утот по границам зерен металла окисные пленки и неметаллические включения, резко ос лабляющие межкристаллитные связи. Кроме того, данный чугун характериз ется неоднородностью металлической матрицы, Цапью изобретения является повышение задироустойчивости и износо- суойкости. Указанная цель достигается тем, что чугун, содержащий углерод,крем- -НИИ, марганец, фосфор, бор и железо, дополнительно содержит медь и один элемент, взятый из группы, содержащей кальций я барий, при следующем соотношении компонентов, мас.%: Углерод 3,0-3,7 Кремний 1,5-2,5 Марганец 0,4-1,0 Фосфор 0,1-0,4 Бор 0,009-0,040 Медь 0,1-0,8 Один элемент, взятый из группы, содержащей капь- дни и барий 0,001-0,060 ЖелезоОстальное Чугун может содержать серу до 0,12%, Введение ме,ци способствует получению однородной мелкодисперсной перлитной матрицы чугуна, измельчению графита, .повьЕпению механических свойств и его обрабатываемости, а металла из группы кальций, барий устраняет имеющиеся в чугуне поверхностно-активные элементы, образующие по границам зерен металла окисшзе пленки и кеметэлпические вкяйчения, резко ослаблюощие металлические связи . Микроструктура приведенного чугу на состоит из мелкодисперсного перлита, мелко- и среднезшастинчастого равномерно распределенного графита завихренной формы. Твердость,, НВ - 180-255. Временное сопротивление разрыву, eg , г 250 Ша. Для получег-шя указанного чугуна проведены опытные плавки. Составы предложенного и известного чугуна приведены в таблл1,а свойства этих чугунов - в табл. 2.

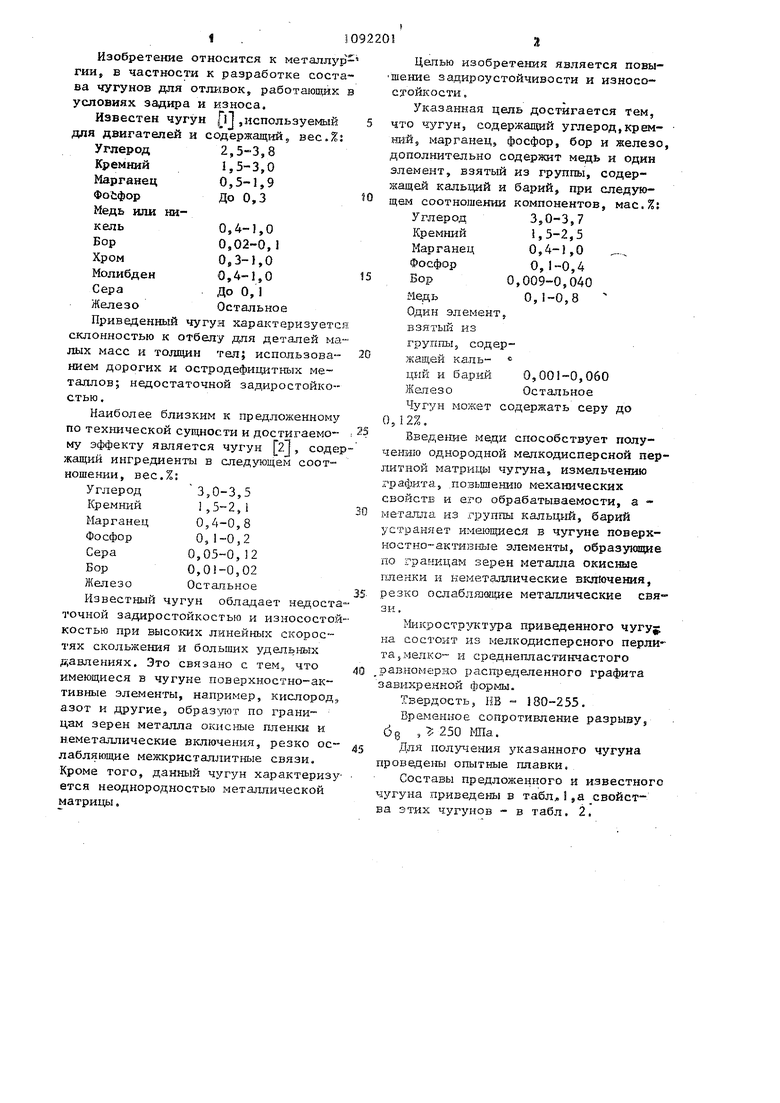

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2552820C2 |

| Чугун | 1983 |

|

SU1135790A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2016 |

|

RU2627316C1 |

| Чугун | 1990 |

|

SU1700084A1 |

| Чугун | 1985 |

|

SU1263720A1 |

| НЕМАГНИТНЫЙ ЧУГУН | 2010 |

|

RU2449044C1 |

| Чугун | 1990 |

|

SU1740479A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ДЛЯ ТОРМОЗНЫХ КОЛОДОК ИЗ СЕРОГО ЧУГУНА | 1992 |

|

RU2019572C1 |

ЧУГУН, содержащий углерод, кремний, марганец, фосфор, бор и железо, отличаю щ.и йен тем,что,с целью повышения задироустойчивости / и износостойкости, он дополнительно содержит медь и один элемент, взятый из группы, срдержащей кальций и барий, при следующем соотношении компонентов, мас.%: Углерод 3,0-3,7 Кр емний 1,5-2,5 Марганец 0,4-1,0 Фосфор 0,1-0,4 Бор 0,009-0,040 Медь О,1-0,8 Один элемент, взятый из группы,содержащей кальций и барий 0,001-0,06 ЖелезоОстальное

3,25 1,83 0,47 0,16 0,015 - 0,08

Известный

Предлагаемый

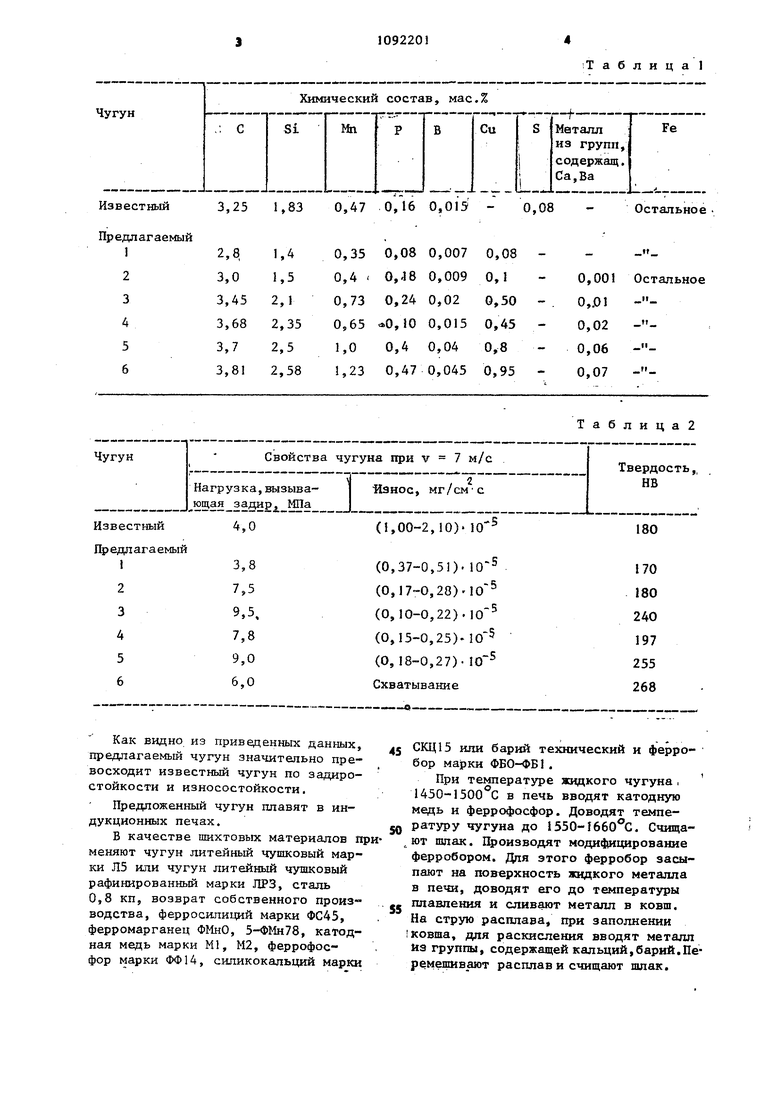

4,0

Известный Пр едл ага емый

Как видно из приведенных данных, предлагаемый чугун значительно превосходит известный чугун по задиростойкости и износостойкости.

Предложенный чугун плавят в индукционных печах.

В качестве шихтовых материалов пменяют чугун литейный чушковый марки Л5 или чугун литейный чушковый рафинированный марки ЛРЗ, сталь 0,8 кп, возврат собственного производства, ферросилиций марки ФС45, ферромарганец ФМкО, 5-ФМн78, катодная медь марки Ml, М2, феррофосфор марки ФФ14, силикокапьдий марки

Остальное

Таблица2

-5

(1,00-2,10) 10

180

5 СКЦ15 или барий технический и ферробор марки ФБО-ФБ1.

При температуре жидкого чугуна , 1450-1500 С в печь вводят катодную медь и феррофосфор. Доводят темпеQ ратуру чугуна до 1550-{660°С. Счища ют шпак. Производят модифицирование ферробором. Для этого ферробор засыпают на поверхность жидкого металла в печи, доводят его до температуры плавления и сливают металл в ковш. На струю расплава, при заполнении ковша, для раскисления вводят металл из группы, содержащей кальций,барий.Перемешивают расплав и счищают шлак.

S1092201 6

Заливку металла производят прите - в повышении надежности и долго1500-1380°С в сырые песчано-глинис-вечности изделия,

тые формы.Экономический эффект от внедреЭффективность изобретения заклю-ния предложенного чугуна по сравнечается в повышении задиростойкости5 нию с базовым объектом составит

и износостойкости,а в конечном сче-1,18 тыс,уб, на 1 т годного литья.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛЬНЫХ ЭФИРОВ ЭТИЛЕНГЛИКОЛЯ | 0 |

|

SU326170A1 |

Авторы

Даты

1984-05-15—Публикация

1983-03-09—Подача