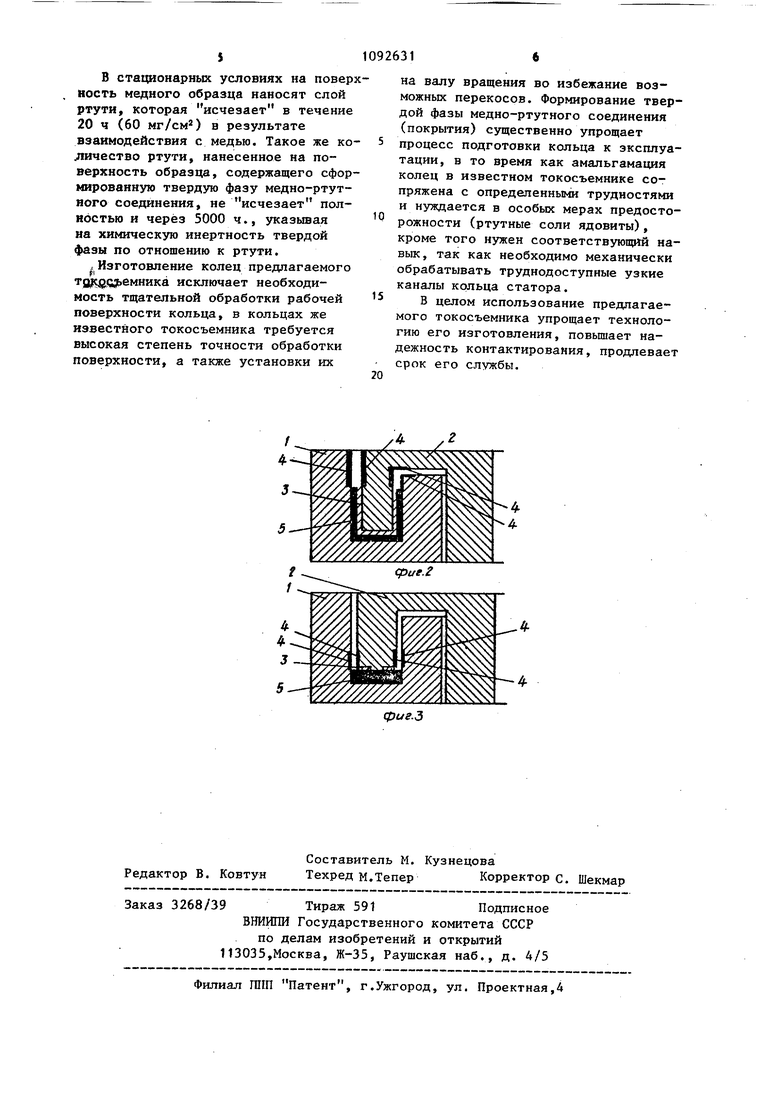

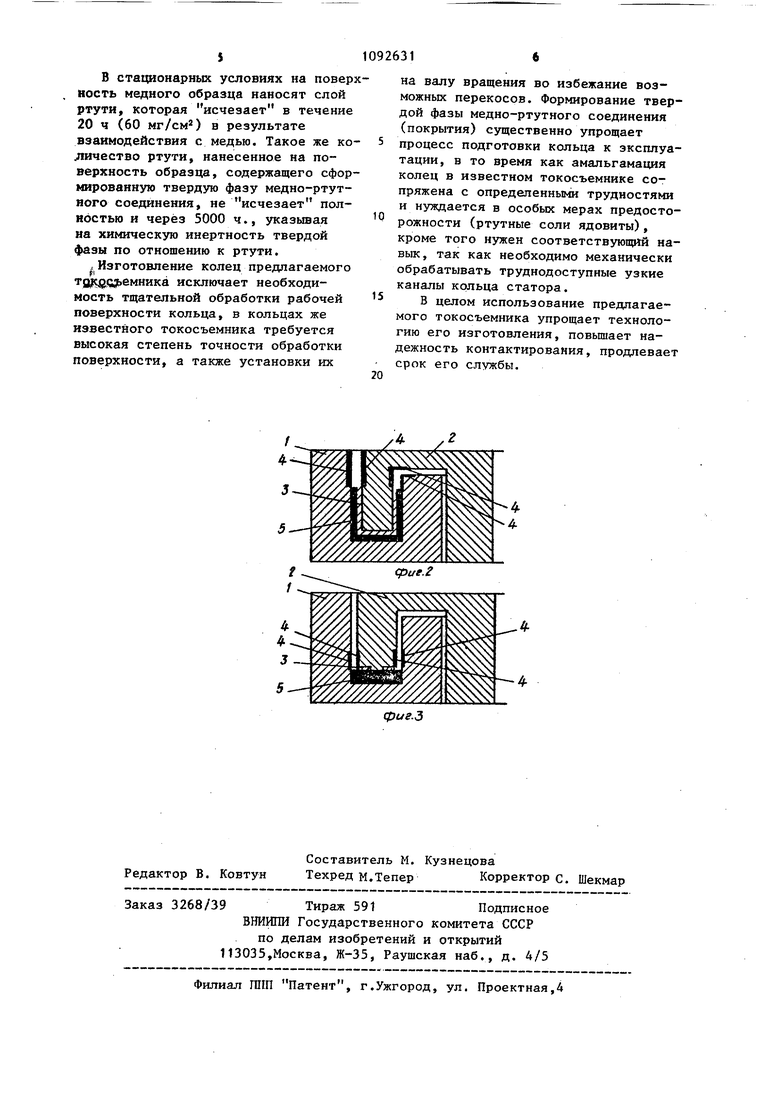

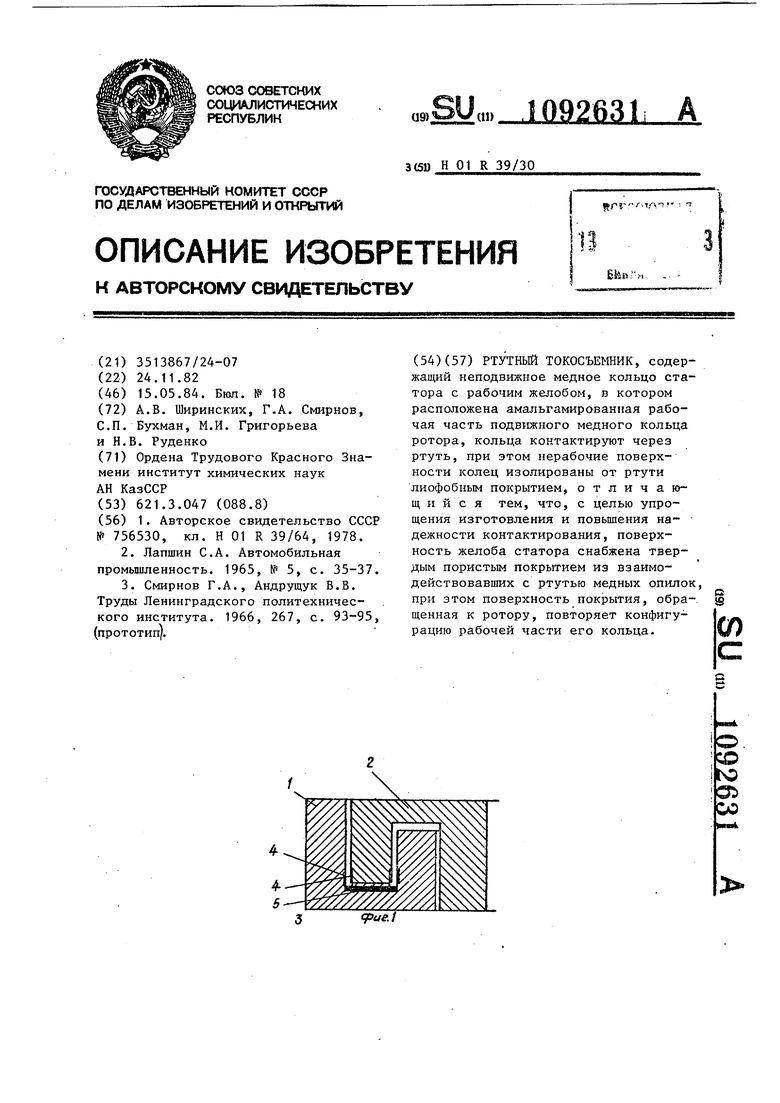

Изобретение относится к электротехнике, а именно к - созданию ртутных токосъемников, и может быть использовано при тензометрических измерениях в процессе осуществления передачи электрических сигналов с вращающихся на неподвижные элемен ты системы. Известен ртутный токосъемник,содержащий неподвижный кольцевой контакт, статор с желобком - камерой и подвижный кольцевой контакт, рото электрический контакт между которым осуществляет слой ртути, заполняющий желобок статора m . Недостатком устройства такого ти па является необходимость использования значительного количества свободной ртути и постоянного поддержания определенного уровня жидкого металла. В динамическом режиме работ таких токосъемников происходит разбрызгивание ртути,механический выброс ее из контактной зоны в окружающее пространство, все это способствует нарушению стабильности и точности подаваемых сигналов, создает неудобства в обращении с известными устройствами. Для предотвращения выб роса ртути необходимы различные усовершенствования. Известен ртутный токосъемник, содержащий медное амальгамированное кольцо статора и дисковый ротор из латуни, контактирующие через ртуть. В устройстве используется небольшое количество ртути при соответствующем незначительном расстоянии между статором и ротором (0,1-0,2 мм) 2 , Однако подобные токосъемники требутот высокой степени точности изготовления контактных колец и установки их на валу вращения с целью исключения соприкосновения твердых вращающихся рабочих элементов колец что усложняет процесс изготовления токосъемника, при этом полностью устранить радиальное и торцовое биение колец после сборки токосъемника не удается. Наиболее близким к предлагаемому по технической сущности является ртутный токосъемник, содержаа ий неподвижное медное кольцо статора с амальгамированным рабочим желобом, .в котором расположена амальгамированная рабочая часть подвижного медного кольца ротора, кольца контактируют через ртуть, при этом все нерабочие поверхности колец изолированы от ртути лиофобным покрытием путем никелирования з . Недостатками известного устройства являются сложность и трудоемкость изготовления колец и их сборки, неудобство процесса амальгамации,связанного с механическим натиранием рабочей поверхности раствором соли ртути, невозможность поддержания в контактной зоне оптимальной по толщине пленки ртути вследствие расхода жидкого металла на реакцию взаимодействия с медью, что создает ненадежность контакта между статором и ротором. Цель изобретения - упрощение изготовления токосъемника и повышение надежности контактирования. Поставленная цель достигается тем, что в ртутном токосъемнике, содержащем неподвижное медное кольцо статора с рабочим желобом, в котором расположена амальгамированная рабочая часть подвижного медного кольца ротора, кольца контактируют через ртуть, при этом нерабочие поверхности колец изолированы от ртути лиофобным покрытием, поверхность желоба статора снабжена твердым пористым покрытием из взаимодействовавших с ртутью медных опилок, при этом поверхность покрытия, обращенная к ротору, повторяет конфигурацию рабочей части его кольца. На фиг. 1-3 показан ртутный токосъемник с различной конфигурацией его контактной зоны, вертикальный разрез. Ртутный токосъемник содержит неподвижное медное кольцо 1 статора с рабочим желобом, в котором расположена амальгамируемая рабочая часть подвижного медного кольца 2 ротора. Кольца 1 и 2 контактируют через ртуть 3. .Нерабочие поверхности колец изолированы от ртути лиофобным покрытием 4, например, путем никелирования поверхностей. Поверхность желоба статора снабжена твердым пористым покрытием 5 из взаимодействовавших с ртутью медных опилок.Поверхность покрытия 5,обращенная к ротору,повторяет конфигурацию рабочей части его кольца 2. Пористое покрытие 5 желоба является твердой фазой медно-ртутного соединения. Готовят его следующим образон. в рабочий желоб изготовленного из меди кольца 1 статора с никелированной нерабочей поверхностью помещают медные опилки, смачивают их 25%-ной серной кислотой и заливают в желоб ртуть при весовом соотношени медных опилок к ртути 1:4, при этом медные опилки амальгамируются. После чего кольцо 1 промывают водой для удаления следов кислоты,.высушивают фильтрованной бумагой, затем в ,жело вставляют кольцо-форму из неамальгамируемого материала, полностью повторяющего конфигурацию рабочей части кольца 2 ротора и оставляют н сутки. В течение этого времени прои ходит взаимодействие металлических опилок с ртутью и формирование твер дого пористого покрытия поверхности желоба в виде медно-ртутного соединения, при этом поверхность покры тия, обращенная к ротору, повторяет конфигурацию контактной части ротор причем твердая фаза соединения проч но сцеплена с медным кольцом 1 статора, составляя с ним одно целое. Токосъемник работает следующим образом. Кольцо-форму извлекают из желоба кольца 1 статора, насыщают ртутью твердое пористое покрытие 5 желоба и производят сборку колец 1 и 2, используя медный амальгамированный ротор с никелированной нерабочей поверхностью. Подводимый электрический сигнал передается от вращающегося кольца 2 ротора пленки ртути 3 через пористое покрытие 5 желоба, смоченное ртутью, на кольцо 1 стато ра или в обратном порядке. Использование предлагаемого устройства устраняет необходимость регламентировать осевое и радиальное биение контактных колец 1 и 2, строго контролировать зазор между кольцами статора и ротора, минималь ное расстояние между ними, устанавливающееся в процессе формирования покрытия 5 в виде медно-ртутного соединения в присутствии кольца-фор мы, а хорошая смачиваемость ртутью твердой фазы соединения, способствующая повышению прочности сцепления жидкого металла с рабочей поверхностью кольца, обеспечивают надежный контакт между вращающимся и неподвижным кольцами. Ртуть легко насьщает пористое покрытие 5 (толщи ну его можно изменять в широком пределе), присутствуя на его поверхности в виде тонкой пленки 3, удерживающейся силами межмолекулярного сцепления, потому в динамическом режиме работы токосъемника практически исключается возможность разбрызгивания ртути, причем смесь из твердой фазы и ртути играет роль смазки между рабочими поверхностями колец 1 и 2 при юс случайном соприкосновении: формирование твердой фазы медно-ртутного соединения в контактной зоне кольца статора улучшает условия эксплуатации токосъемника и повышает надежность его работы. Сравнительными испытаниями известного и предлагаемого токосъемников установлено следующее. Известный токосъемник - прототип с амальгамированной гладкой поверхностью рабочего желоба кольца статора проработал 710 ч, разрыв контакта обусловлен исчезновением свободной ртути в зоне контакта (40% ртути провзаимодействовало с медью, 16% - выброшено из зоны центробежной силой). Предлагаемьй токосъемник, содержащий покрытие желоба в виде твердой фазы медно-ртутного соединения, после 1500 ч работы остается работоспособным. В процессе испытания известного токосъемника в одном случае зафиксировано повышение температуры до ; 70-80 С вследствие случайного контакта между рабочими поверхностями статора и ротора. При испытаний предлагаемого токосъемника создан преднамеренньй контакт твердых поверхностей колец, однако повьш1ение температуры не произошло, поскольку смоченная ртутью твердая фаза покрытия играет роль смазки между трущимися поверхностями колец. В известном токосъемнике наблюдается разбрызгивание ртути, которая в виде мелких капель осаждается на близлежащие нерабочие поверхности токосъемника. В рассматриваемом токосъемнике разбрызгивания практически не происходит вследствие более прочного сцепления ртути с поверхностью твердой фазы, что в целом улучшает наделшость и условия эксплуатации токосъемника.

В стационарных условиях на поверхность медного образца наносят слой ртути, которая исчезает в течение 20 ч (60 мг/см) в результате взаимодействия с медью. Такое же количество ртути, нанесенное на поверхность образца, содержащего сформированную твердую фазу медно-ртутного соединения, не исчезает полностью и через 5000 ч., указьтая на химическую инертность твердой фазы по отношению к ртути.

Изготовление колец предлагаемого

#

Т{Щ} емника исключает необходимость тщательной обработки рабочей поверхности кольца, в кольцах же известного токосъемника требуется высокая степень точности обработки поверхности, а также установки их

на валу вращения во избежание возможных перекосов. Формирование твердой фазы медно-ртутного соединения (покрытия) существенно упрощает процесс подготовки кольца к зксплуатации, в то время как амальгамация колец в известном токосъемнике сопряжена с определенными трудностями и нуждается в особых мерах предосторожности (ртутные соли ядовиты), кроме того нужен соответствующий навык, так как необходимо механически обрабатывать труднодоступные узкие каналы кольца статора.

В целом использование предлагаемого токосъемника упрощает технологию его изготовления, повышает надежность контактирования, продлевает срок его службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления статора ртутного токосъемника | 1984 |

|

SU1201938A1 |

| Ртутный токосьемник | 1972 |

|

SU457135A1 |

| Многоканальный ртутный токосъемник | 1984 |

|

SU1279001A1 |

| Ртутный токосъемник | 1981 |

|

SU1051632A1 |

| Высокооборотный ртутный токосъемник | 1980 |

|

SU955300A1 |

| Многоканальный ртутный токосъемник | 1982 |

|

SU1252846A1 |

| Униполярная машина | 1938 |

|

SU55493A1 |

| ЖИДКОМЕТАЛЛИЧЕСКИЙ КОНТАКТ ДЛЯ ТОКОСЪЕМА | 1991 |

|

RU2030045C1 |

| Высокооборотный ртутный токосъемник | 1987 |

|

SU1429208A2 |

| Многоканальный ртутный токосъемник | 1961 |

|

SU145652A1 |

РТУТНЫЙ ТОКОСЪЕМНИК, содержащий неподвижное медное кольцо статора с рабочим желобом, в котором расположена амальгамированная рабочая часть подвижного медного кольца ротора, кольца контактируют через ртуть, при этом нерабочие поверхности колец изолированы от ртути лиофобным покрытием, отличающийся тем, что, с целью упрощения изготовления и повьшения надежности контактирования, поверхность желоба статора снабжена твердым пористым покрытием из взаимодействовавших с ртутью медных опилок, при этом поверхность покрытия, обращенная к ротору, повторяет конфигу(Л рацию рабочей части его кольца. с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 756530, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автомобильная промьшленность | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Труды Ленинградского политехнического института | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1984-05-15—Публикация

1982-11-24—Подача