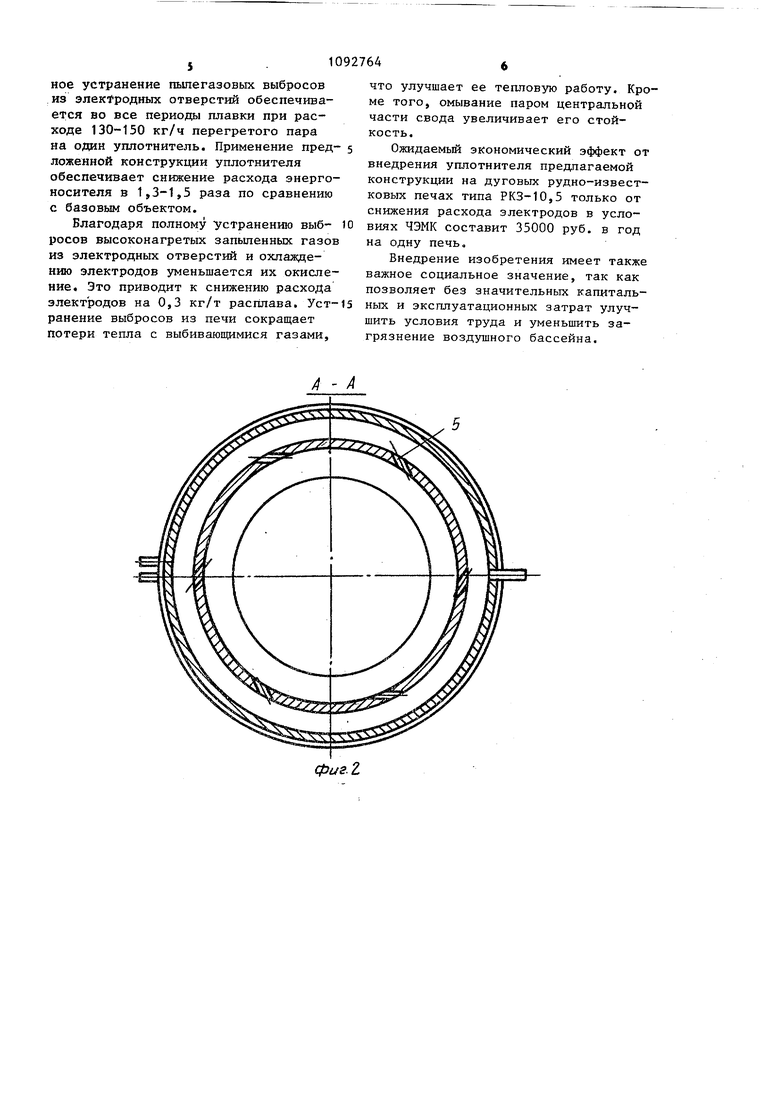

Изобретение относится к электротермии rt может быть использовано на дуговых печах для уплотнения электродных отверстий в сталеплавильном и ферросплавном производствах. Известна конструкция уплотнения электродных отверстий дуговой печи, представляющая собой стальной кольце вой короб, открытый в сторону электрода. Внутрь короба тангенциально подают струю воздуха, который создае крутящийся кольцевой поток и препятствует выбиванию дымовых газовиз электродных отверстий tl 3. Однако эта конструкция имеет ряд недостатков. Использование в качестве энергоносителя вентиляторного воз духа с низкими скоростями истечения на работу с которым рассчитаны уплот нители, не обеспечивает эффективной работы уплотнителей на протяжении всей плавки. В периоды максимального газовыделения из печи указанные уплотнители не устраняют полностью пылегазовых выбросов из электродных отверстий. Это ведет к увеличенному расходу электродов. Кроме того, в ус ловиях высоких температур неохлаждае мые металлические короба деформируют ся, выгорают и полностью выходят из строя уже через 5-10 дней работы,что вызвано воздействием высоконагретых выбивающихся газов, излучением раска ленных электродов и рабочего пространства печи. Наиболее близким к предлагаемому по технической сущности является газодинамическое уплотнение электродны отрерсткй дуговой печи, содержащее установленные на своде водоохлаждаемое кольцо с внутренней обечайкой, о ватывающей электрод, и кольцевой кол лектор с соплами для подачи энергоносителя, расположенный над кольцом Недостатком известного уплотнения является то, что в нем нельзя использовать в качестве энергоносителя легко доступный на металлургических заводах перегретьй пир, так как подача в коллектор, имеющий водоо:лаждаемые стенку и сопла, неизбежно вызовет его конденсацию, что приведет к значительному уменьшению объема и скорости истечения пара -из сопел и резко ухудшит эффективность работы угшотнення. Кроме того, попадание воды на электрод ухудшит его стойкость, а попадание воды в печь может вызвать взрыв. Из-за усиленного окисления электродов не представляется возможным и использование сжатого воздуха в известном уплотнении. Инертные по отношению к материалу электродов газы, например, азот, аргон и др., из-за дефицитности и дороговизны на металлургических заводах не применяются. Все это сдерживает применение известных газодинамических уплотнений в нашей стране. Целью изобретения является повьппение эффективности работы уплотнения и снижение эксплуатационных расходов при использовании в качестве энергоносителя перегретого пара. Поставленная цель достигается тем, что в газодинамическом уплотнении электродных отверстий дуговой печи, содержащем установленные на своде водоохлаждаемое кольцо с внутренней обечайкой, охватывающей электрод, и кольцевой коллектор с соплами , для подачи энергоносителя, кольцевой коллектор с соплами установлен с зазором над водоохлаждаемым кольцом, верхний конец внутренней обечайки которого соединен с боковыми стенками коллектора и служит его внутренней стенкой, а длина внутренней обечайки составляет не менее 0,5 диаметра. На фиг.1 схематически показано газодинамическое уплотнение электродных отверстий дуговой печи, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - полученная при исследовании на модели зависимость расхода газа, подаваемого в уплотнение, от относительной длины 2 внутренней обечайки водоохлаждаемого кольца /о1, где - диаметр внутренней обечайки. На свод 1 печи устанавливается водоохлаждаемое кольцо 2, имеющее внутреннюю обечайку 3, выполненную длиной не менее 0,5 ее диаметра. На продолжении внутренней обечайки 3 смонтирован коллектор 4 для подачи пара. Между коллектором 4 и водоохлажаемым кольцом 2 имеется воздушный зазор, равный 5-20 мм. Коллектор 4 меет сопла 5, направленные вниз и выполненные, например, сверлением в толстой стенке внутренней обечайки 3. ода к водоохлаждаемому кольцу подвоится по патрубку 6 и отводится по патрубку 7. Перегретый пар подается коллектор 4 по патрубку 8. Устройство работает следующим об разом. . Перегретьй пар, вьшодя.йз сопел коллектора с большой скоростью истечения (120-150 м/с), попадает в элек родный зазор, и,перекрывая все сечение зазора, препятствует выбиванию сильно запыленных дымовых газов. При соответствующих расходах пара (например, 400-600 кг/ч на три уплотниТеля 100-тонной дуговой сталеплавиль ной печи) полностью устраняются пылегазовые выбросы из электродных отверстий, что обеспечивает улучшение условий труда и уменьшение загрязненри воздушного бассейна. Б качестве энергоносителя возможно использование и инертных по отношению к материалу электродов газов (например, аргон, азот и т.п.). Установка коллектора с соплами для подачи пара с зазором от водоохлаждаемого кольца в предлагаемом уст ройстве обеспечивает эффективную работу уплотнителя,работающего на перегретом паре, так как в этой конструкции паровой коллектор с соплами не имеет водоохлаждаемых поверхностей, что исключает конденсацию пара и обеспечивает неизменяемость его параметров при истечении из сопел (объемный расход и скорость не изменяются) . Применение в уплотнителях перегретого пара, имеющегося в доста точном количестве на любом металлургическом заводе, позволяет обеспечит широкое внедрение предлагаемой конструкции уплотнителя на дуговых печах страны, что улучшает условия тру да и уменьшает загрязнение воздушного бассейна. Как показывают исследования на 100- и 200-тонных дуговых сталеплавильных печах, применение пе регретого пара в уплотнителях не ока зывает отрицательного влияния на тех нологический процесс плавки и позволяет снизить расход электродов. Наря ду с устранением пылегазовых выбросо из электродных отверстий подача высо коскоростных струй пара в уплотнител обеспечивает интенсивное омывание и охлаждение/ паром наиболее изнашивае мой центральной части внутренней поверхности кладки свода, что повьш ает его стойкость. Таким образом, применение перегретого пара в -уплотнителя обеспечивает не только улучшение усл вий труда, но и позволяет получить дополнительные технологические выгод Выполнение парового коллектора с соплами на продолжении внутренней обечайки водоохлаждаемого кольца обеспечивает высокую стойкость парового коллектора, так как эта часть внутренней обечайки охлаждается за счет теплопроводности стенки. Исследования такого уплотнителя, проведенные на дуговой печи рудноизвесткового расплава типа РКЗ-10,5 Челябинского электрометаллургического комбината, показывают,что при работе печи температура стенки внутренней обечайки в районе парового коллектора составляла 200-300°С, что обеспечивает ее высокую стойкость и не вызывает конденсацию пара. Оптимальность длины внутренней обечайки водоохлаждаемого кольца определяется исследованиями на холодной модели дуговой печи, выполненной в масштабе 1:5. В качестве энергоносителя для уплотнения отверстий применяют компрессорный воздух. Исследованиями на модели установлено, что при длине внутренней обечайки водоохлаждаемого кольцаP:jO,5d ( d -- диаметр внутренней обечайки) обеспечивается устранение выбросов с минимальным расходом газа на уплотнение (фиг.З). При С 0,5d расход газа на уплотнение резко увеличивается. Так, при. ,Ы расход газа для уплотнения одного электродного отверстия составляет 450 кг/ч, в то время как при Р 0,5о1 - 150 кг/ч. Увеличение ,5d , хотя и не уменьшает расход газа на уплотнение, но увеличивает охлаждение электродов,что снижает их расход. Поэтому в зависимости от конструкции дуговой печи длина внутренней обечайки должна быть возможно больше 0,5d . Так, например, для условий дуговой сталеплавильной печи ДСВ-10А может быть принята равной (3-4)61. Предлагаемая конструкция газодинамических уплотнителей испытана на дуговой печи рудно-известкового расплава типа РКЗ-10,5 Челябинского электрометаплургического комбината. . В качестве энергоносителя для уплот- нения электродных отверстий был применен перегретьй пар при давлении в цеховой магистрали 0,6-0,8 МПа и теМ пературе . Испытания подтверждают оптимальность выбранных конструктивных параметров предлагаемого устройства, ПоЛ ное устранение пьшегазовых выбросов из элек родных отверстий обеспечивается во все периоды плавки при расходе 130-150 кг/ч перегретого пара на один уплотнитель. Применение предложенной конструкции уплотнителя обеспечивает снижение расхода энергоносителя в 1,3-1,5 раза по сравнению с базовым объектом. Благодаря полному устранению выбросов высоконагретых запьшенных газов из электродных отверстий и охлаждению электродов уменьшается их окисление. Это приводит к снижению расхода электродов на 0,3 кг/т расплава. Устранение выбросов из печи сокращает потери тепла с выбивающимися газами.

шить условия труда и уменьшить загрязнение воздушного бассейна. что улучшает ее тепловую работу. Кроме того, омывание паром центральной части свода увеличивает его стойкость. Ожидаемьй экономический эффект от внедрения уплотнителя предлагаемой конструкции на дуговых рудно-известковых печах типа РКЗ-10,5 только от снижения расхода электродов в условиях ЧЭМК составит 35000 руб. в год на одну печь. Внедрение изобретения имеет также важное социальное значение, так как позволяет без значительных капитальных и эксплуатационных затрат улуч

| название | год | авторы | номер документа |

|---|---|---|---|

| Газодинамическое уплотнение электродного отверстия дуговой печи | 1983 |

|

SU1125787A1 |

| Газодинамическое уплотнение электродных отверстий дуговой электропечи | 1982 |

|

SU1035838A1 |

| Способ уплотнений электродных зазоров и дуговая электропечь | 1988 |

|

SU1696493A1 |

| Уплотнение электродного отверстия дуговой печи | 1981 |

|

SU989755A1 |

| Электродуговая печь | 1985 |

|

SU1375934A1 |

| Устройство для газодинамическогоуплОТНЕНия элЕКТРОдНыХ зАзОРОВ дугО-ВОй пЕчи | 1979 |

|

SU846568A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА ПРИРОДНЫМ ГАЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2352643C1 |

| Устройство для уплотнения электродных зазоров | 1978 |

|

SU779406A1 |

| Узел для уплотнения электрода в своде дуговой электропечи | 1978 |

|

SU752822A1 |

| ВОДООХЛАЖДАЕМЫЙ СВОД ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1999 |

|

RU2161762C1 |

ГАЗОДИНАМИЧЕСКОЕ УПЛОТНЕНИЕ ЭЛЕКТРОДНЫХ ОТВЕРСТИЙ ДУГОВОЙ ПЕЧИ, содержащее установленные на своде водоохлаждаемое кольцо с внутренней обечайкой, охватывающей электрод, и кольцевой коллектор с соплами для подачи энергоносителя, расположенньй над водоохлаждаемым кольцом, отличающееся тем, что, с целью повьшения эффективности работы уплотнения и снижения эксплуатационных расходов за счет использования в ка честве энергоносителя перегретого пара, кольцевой коллектор с соплами установлен с зазором над водоохлаждаемым кольцом, верхний конец внутренней обечайки которого соединен с боковыми стенками коллектора и служит его внутренней стенкой, а длина внут- sg ренней обечайки составляет не менее 0,5 ее диаметра.

500

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОВОГО УПЛОТНЕНИЯ | 0 |

|

SU346343A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ нарезания зубчатых колес | 1980 |

|

SU891273A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-05-15—Публикация

1983-04-01—Подача