(54) СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования цилиндрических зубчатых колес эвольвентного профиля | 1982 |

|

SU1106607A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696192A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Способ шлифования эвольвентных профилей цилиндрических зубчатых колес и станок для его осуществления | 1985 |

|

SU1574163A3 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696191A1 |

1

Изобретение относится к зубообработке.

Известен способ нарезания зубчатых колес из целой заготовки коническим шлифовальным кругом, которому сообщают возвратно-поступательное данженне вдоль образующей зуба и профиль которого контролируют путем ощу- пьшания правяищм алмазом, а заготовке сообщают автоматически изменяемую подачу обката 1.

Недостаток известного способа заключается 10 в том, что при автоматическом регулировании подачи не учитывается характер стружкообраэования в различных фазах зацепления обрабатываемого зубчатого колеса с шлифовальным кругом, в результате чего снижается произво- 1-5 дительность обработки.

Цель изобретения - увеличега е производительности обработки и повышесгае ее качества.

Поставленная цель достигается тем, что в {о процессе обработки определяют момент касания кругом изделия, измеряют положение круга относительно центра изделия вдоль направления движения обката и изменяют величину

подачи в соответствии с положением круга относительно центра изделия.

При этом подачу обката изменяют по зависимости

V. V

mix

V V

раб

У„ V

раб

maxi О 11

где и

соответственно максимальрабное и рабочее значения подачи;

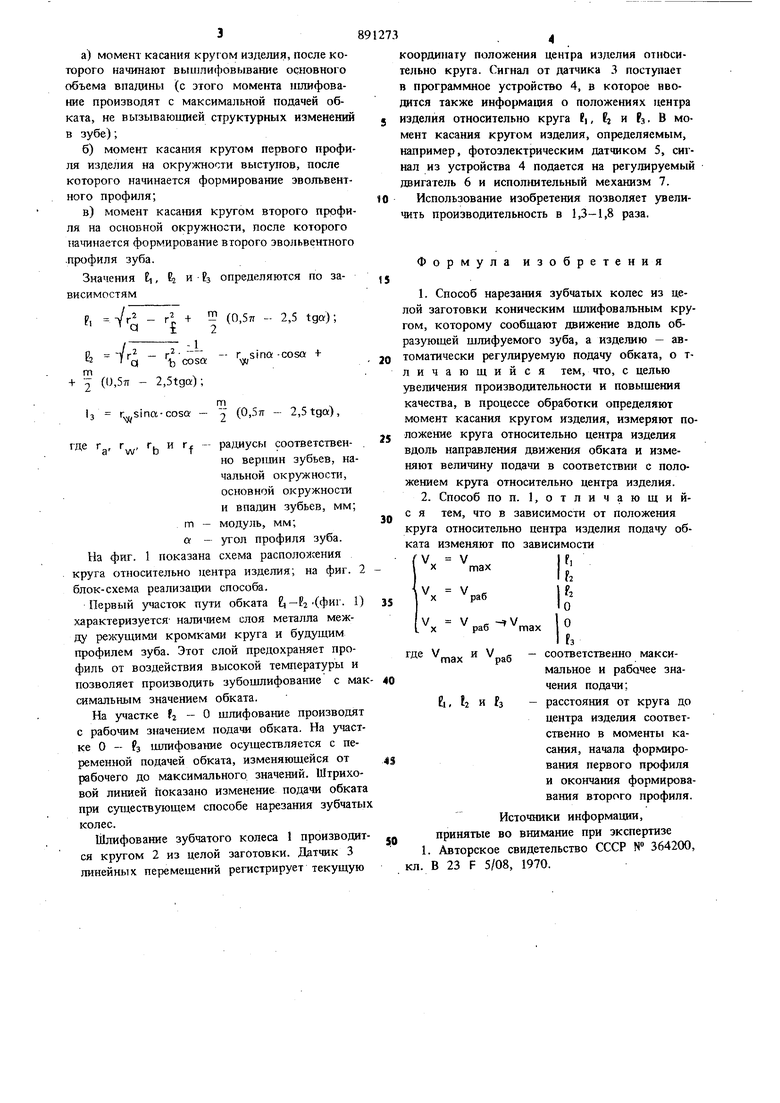

ft, Ь и РЭ - расстояния от круга до центра изделия соответственно в момейты касания, начала формирования первого профиля и окончания формнровавания второго профиля. Моментами времени, определяющими необходимость изменения подачи, являются следующие:3 а)момент касания кругом издедшя, после которого начинают вышлифовывание основного объема впадины (с этого момента шлифование производят с максимальной подачей обката, не вызывающией структурных изменений в зубе); б)момент касания кругом первого профи ля изделия на окружности выступов, после которого начинается формирование эвольвентного профиля; в)момент касания крутом второго профи ля на основной окружности, после которого начинается формирование второго эвольвентного .профиля зуба. Значения EI , ЕЗ определяются по зависимостямW (0,5я - 2,5 tga): 2 Ч г sina -coso + + :;- (и,5л - 2,5tga) (О,.5я - 2,5 tga), cosa

радиусы соответствен- .

и г

1-де г.

f

W но вершин зубьев, начальной окружности, основной окружности и впадин зубьев, мм; . m - модузш, мм;

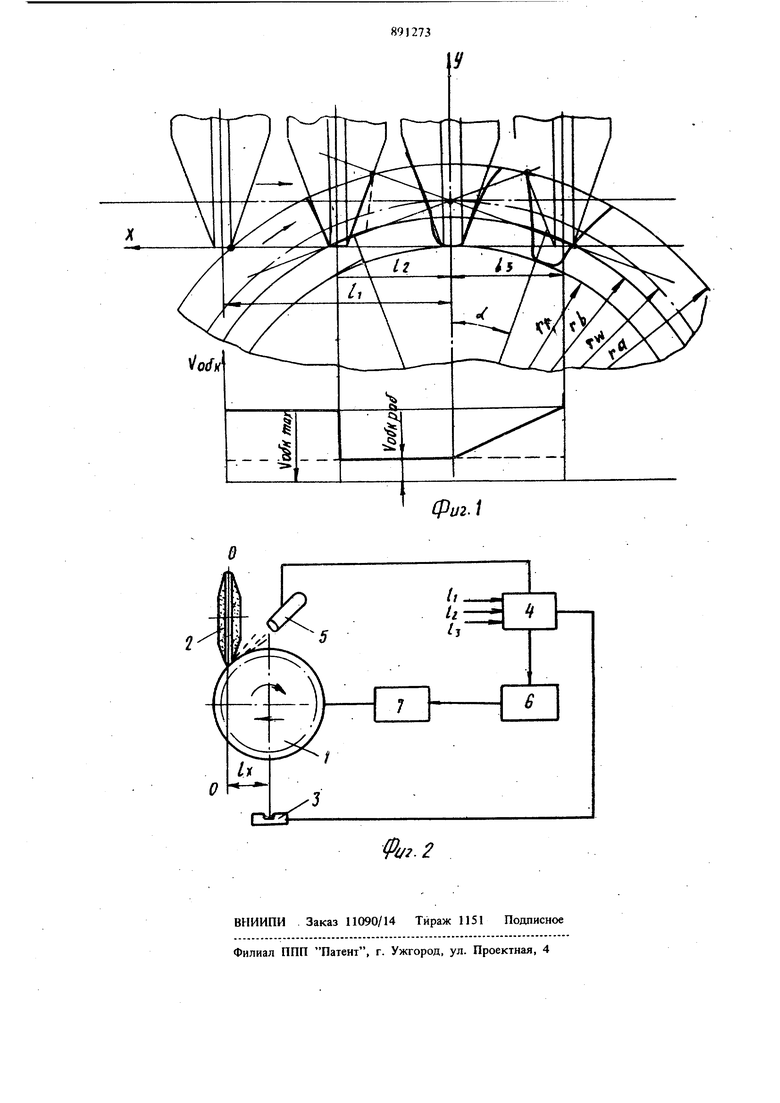

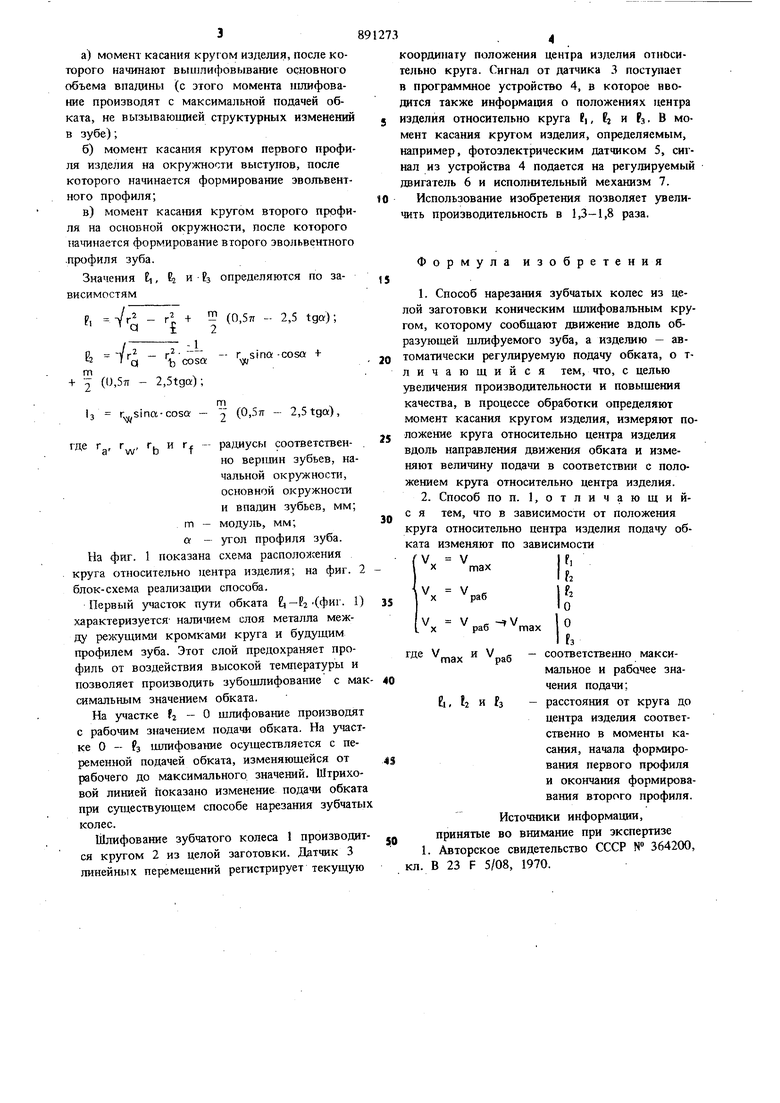

а - угол профиля зуба. На фиг. 1 показана схема расположения круга относительно центра изделия; на фиг. 2 блок-схема реализации способа.

Первый участок пути обката ,-РаСфиг. 1) характеризуется наличием слоя металла между режущими кромками круга и будущим профилем зуба. Этот слой предохраняет профиль от воздействия высокой температуры и позволяет производить зубошлифование с максимальным значением обката.

На участке f - О шлифование производят с рабочим значением подачи обката. На участке О -- з шлифование осуществляется с переменной подачей обката, изменяющейся от рабочего до максимального значений. Штриховой линией показано изменение подачи обката при существующем способе нарезания зубчатых колес.

Шлифование зубчатого колеса 1 производится кругом 2 из целой заготовки. Датчик 3 линейных перемещений регистрирует текущую

ложение круга относительно центра изделия вдоль направления движения обката и изменяют величину подачи в соответствии с положением круга относительно центра изделия.

и V

е V

соответстве1шо максираб

max мальное и рабочее значения подачи;

EI, 2 и з - расстояния от круга до центра изделия соответственно в моменты касания, начала формирования первого профиля и окончания формировавания второго профиля.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 364200, . В 23 F 5/08, 1970. координату положения центра изделия относительно круга. Сигнал от датчика 3 поступает в программное устройство 4, в которое вводится также информация о положениях центра изделия относительно круга i, Ej и РЗ В момент касания кругом изделия, определяемым, например, фотоэлектрическим датчиком 5, сигнал из устройства 4 подается на регулируемый двигатель 6 и исполнительный механизм 7. Использование изобретения позволяет увеличить производительность в 1,3-1,8 раза. Формула изобретения 1. Способ нарезания зубчатых колес из целой заготовки коническим шлифовальным кругом, которому сообщают движение вдоль образующей шлифуемого зуба, а изделию - автематически регулируемую подачу обката, о тличающийся тем, что, с целью увеличения производительности и повышения качества, в процессе обработки определяют момент касания кругом изделия, измеряют по

Авторы

Даты

1981-12-23—Публикация

1980-01-02—Подача