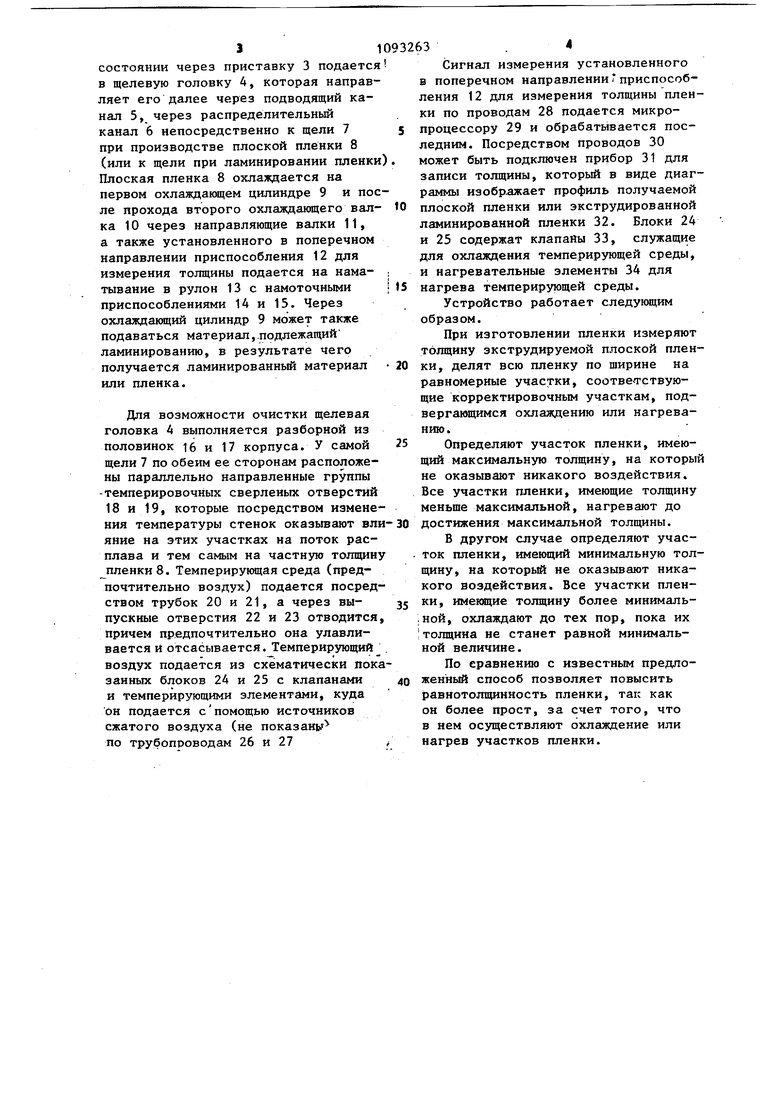

Изобретение относится к способу регулирования толщины вырабатываемо пленки на экструзионных установках для производства или ламинирования пленок. Получаемые в пневматических экст рузиснных установках пленка в виде рукава и плоская пленка после изготовления наматываются с образованием рулонов для того, чтобы можно было хранить эту пленку и трансоортировать ее к месту переработки. При получении пленки обычно не исключается образование толстых и тонких мест, которые при свертывании пленк в рулон суммируются, вследствие чег рулоны пленки получаются с кольцеоб разньми наплывами или уменьшениями, поэтому осложняется дальнейшая пере работка .пленки. При пневматическом изготовлении пленки,плоско сложенну рукавную пленку можно провертывать в обратном направлении до 360° так, что вероятные места с утолщениями или толстые места равномерно распре деляются, как это происходит при перекручивании каната. Однако указанное распределение толстых мест при производстве плоских пленок в плос ких экструзионных установках оказывается невозможным, так как даже самые незначительные утолщенные места при скручивании плоской пленки в рулоны образуют сильно выраженные наплывы или так называемые поршневые кольца Эти наплывы неблагоприятно сказываются на расположении расплавленной пленки и на качестве при ее рас катывании из рулонов, поэтому необходима разработка такого способа регулирования толщины плоской пленки, который позволил бы настолько полно исключить образование толстых и тонких мест, чтобы плоские пленки можно было бы свертывать в цилиндрические рулоны. Известен способ регулирования ТОЛ1ДИНЫ пленки, включающий разделение пленки на участки по всей ширин измерение толщины пленки на этих участках, нагревание участков пленки с меньшей толщиной и охлаждение участков с большей толщиной. Соглас данному способу толщины экструдируемой из щелевой головки плоской пленки или лиминируемой из щелевой головки плоской пленки измеряются по всей ширине и плоская пленка по всей своей ширине делится на одинаковые участки, что этим участкам соответствуют корректировочные участки щелевой головки, из которой они экструдируются, которые охлаждаются, если измерение соответствующих участков пленки показывает наличие толстых мест, и которые нагреваются, если измерения показывают наличие тонких мест, и что из измерений получаются распределения толщин отдельных участков пленки и показатели распределения средних толщин определяют величину сигнала на корректировку для исполнительных звеньев отдельных корректировочных участков щелевой головки, которые соответствуют тем или другим участкам пленки. В соответствии с измеренными толстыми или тонкими местами пленки производится нагревание или охлаждение, или одновременное нагревание или охлаждение соответствующих корректировочных участков щелевой головки так, что соответствующие изменения вязкости экструдированного материала устраняют образования толстых и тонких мест и образуется в основном равномерный профиль по всей ширине получаемой пленки С13Однако известный способ не обеспечивает получение пленки равной толщины с высокой точностью. Целью изобретения является повк аение равпотолщинности пленки. Поставленная цель достигается тем, что согласно известному способу определяют участок пленки или максимальной, или минимальной толщины и соответственно или нагревак1т все остальные участки пленки с меньшей толщиной до достижения их толщины максимального измеренного значения, или охлаждают участкипленки с большей толщиной до достижения их толщины минимального измеренного значения. На фиг. 1 показана схема экструзионной установки для производства плоской пленки, вид сбоку, на фиг. 2 щелевая головка со схематическим изображением регулирующих приспособлений, оказывающих воздействие на темперирующие камеры щелевой гдловки, разрез. Расплав полимерного материала, получаемый в экструдере 1, расположенном на корпусе 2, в расплавленном

состоянии через приставку 3 подается в щелевую головку 4, которая направляет его далее через подводящий канал 5, через распределительный канал 6 непосредственно к щели 7 при производстве плоской пленки 8 (или к щели при ламинировании пленки Плоская пленка 8 охлаяздается на первом охлаждакмцем цилиндре 9 и после прохода второго охлаждающего валка 10 через направляющие валки 11, а также установленного в поперечном направлении приспособления 12 для измерения толщины подается на наматывание в рулон 13с намоточными приспособлениями 14 и 15. Через охлаждающий цилиндр 9 может также подаваться материал,.подлежащий ламинированию, в результате чего получается ламинированный материал или пленка.

Для возможности очистки щелевая головка 4 выполняется разборной из половинок 16 и 17 корпуса. У самой щели 7 по обеим ее сторонам расположены параллельно направленные группы

-темперировочных сверленых отверстий 18 и 19, которые посредством изменения температуры стенок оказывают вли яние на этих участках на поток расплава и тем самым на частную толщину

пленки 8. Темперирующая среда (предпочтительно воздух) подается посредством трубок 20 и 21, а через выпускные отверстия 22 и 23 отводится, причем предпочтительно она улавливается и отсасывается. Темперирующий воздух подается из схематически показанных блоков 24 и 25 с клапанами и темперирующими элементами, куда он подается спомощью источников сжатого воздуха (не показану по трубопроводам 26 и 27

Сигнал измерения установленного в поперечном направлении Г приспособления 12 для измерения толщины пленки по проводам 28 подается микропроцессору 29 и обрабатывается последним. Посредством проводов 30 может быть подключен прибор 31 для записи толщины, который в виде диаграммы изобр.ажает профиль получаемой плоской пленки или экструдированной ламинированной пленки 32. Блоки 24 и 25 содержат клапайы 33, служащие для охлаждения темперирующей среды, и нагревательные элементы 34 для нагрева темперирующей среды.

Устройство работает следующим образом.

При изготовлении пленки измеряют толщину зкструдируемой плоской пленки, делят всю пленку по ширине на равномерные участки, соотве тствующие корректировочным участкам, подвергающимся охлаждению или нагреванию.

Определяют участок пленки, имеющий максимальную толщину, на который не оказывают никакого воздействия. Все участки пленки, имеющие толщину меньше максимальной, нагревают до достижения максимальной толщины.

В другом случае определяют участок пленки, имеющий минимальную толщину, на который не оказывают никакого воздействия. Все участки пленки, имекмцие толщину более минималь.ной, охлаждают до тех пор, пока их толщина не станет равной минимальной величине.

По сравнению с известным предложенный способ позволяет повысить равнотолщинность пленки, так как он более прост, за счет того, что в нем осуществляют охлаждение или нагрев участков пленки.

А ч

30

L

СПОСОБ РЕГУЛИ ОВАНИЯ ТОЛЩИНЫ ПЛЕНКИ, включающий разделение пленки на участки по всей ее ширине, измерение -толщины пленки на этих участках, нагревание участков пленки с меньшей толщиной и охлаждение участков пленки с большей толщиной, отличающийся тем, что с целью повышения равнотолщйнности пленки, в нем определяют участок пленки или максимальной, или минимальной толщины и соот1$етственно или нагревают все : остальные участки пленки с меньшей толщиной до достижения их толщины ; максимального измеренного значения, или охлаждают участки пленки с больщей толщиной до достижения их толщины минимального измеренного значения.. СУ) СО со ю Од. ее /// //у //X /// /// /// Y// /Х/ /// // 7./

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3988097, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

Авторы

Даты

1984-05-15—Публикация

1981-02-16—Подача