(54) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| Устройство для ультразвуковой сварки | 1989 |

|

SU1706807A1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2384373C1 |

| Устройство для ультразвуковой резки твердых материалов | 1981 |

|

SU984769A1 |

| Устройство для ультразвуковой сварки | 1990 |

|

SU1764898A1 |

| Устройство для ультразвуковой сварки | 1980 |

|

SU965674A1 |

| Устройство для ультразвуковой сварки | 1980 |

|

SU903030A1 |

| УСТРОЙСТВО для УЛЬТРАЗВУКОВОЙ СВАРКИ | 1973 |

|

SU373110A1 |

| Инструмент для ультразвуковой сварки | 1976 |

|

SU575189A1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2266805C1 |

I

Изобретение относится к ультразвуковой сварке металлов и может быть использовано в электронной технике.

Известны устройства для обработки металлов давлением с ультразвуком, состоя щие из преобразователя колебаний, волновода и инструмента l.

Однако данные устройства необходимо настраивать на резонансный режим в процессе деформации заготовки. При размыкаНИИ колебательной системы резонансный режим ее работы нарушается, поэтому режим работы ультразвуковой аппаратуры при применении таких колебательных систем получается тяжелым.

Наиболее близким техническим решением к изобретению является устройство для ультразвуковой сварки, состоящее из преобразователя, волновода, трансформатора упругих колебаний и сварочного инструмента 2J.

Однако такое устройство позволяет вводить в свариваемые материалы колебания одного типа. При этом в случае поперечных или изгибных колебаний инструмента

максимальные сдвиговые напряжения сконцентрированы по периферии рабочего торца, что приводит к ухудшению качества соединения.

. Целью изобретения является повышение качества соединений.

Зто достигается тем, что на боковой поверхности инструмента выполнена петля, один коней которой расположен в узле продольных колебаний, а другой - у рабочего торца инструмента. При этом длина петли равна нечетному числу четвертей длин волны продольных колебаний.

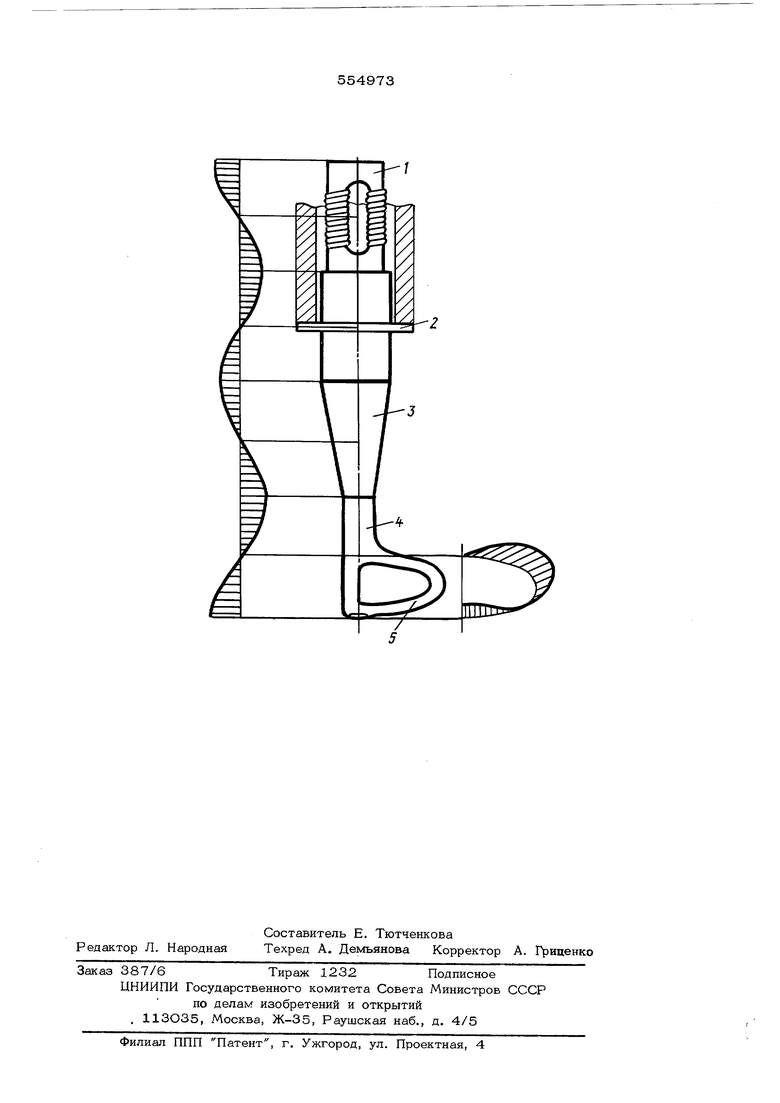

На чертеже показано предлагаемое устройство для ультразвуковой сварки. Оно состоит из преобразователя 1, соединенного, например, посредством пайки с волноводом 2, к которому шпилькой прикреплен трансформатор упругих колебаний 3, соединенный со сварочным инструментом 4, На боковой поверхности инструмента закреплена петля 5, например посредством пайки.

Устройство работает следующим образом Продольные ультразвуковые колебания от преобразователя 1 через волновод 2 и транформатор упругих колебаний 3, попадая на сварочный инструмент 4, распространяются в нем. В месте крепления петли 5 к боковой поверхности стержня рабочего инструмента происходит разделение волны. Часть колебаний продолжает распространяться в первоначальном направлении вдоль оси стер ня, а часть - по петле. Энергетическое соот ношение между ними при отсутствии потерь в месте соединения определяется как отношение площадей поперечных сечений стержня и петли, т.е. где w - энергия ультразвуковых колебаний (УЗК), распространяющихся в стержне после соединения с петлей; /2 - энергия УЗК, распространяющихся в петле; 5х - площадь поперечного сечения стержня; 5 - площадь поперечного сечения Для исключения рассогласования колебательной системы петля имеет длину, равную нечетному числу четвертей длин волны продольных колебаний и крепится одним концом в узле продольных колебаний, а дру гим - у рабочего торца сварочного инструмента. К рабочему торцу инструмента колебания от петли подводятся перпендикулярно к направлению распространения продольных колебаний в стержне. Благодаря этому в зону сварки вводят сложное колебательное движение: в плоскости свариваемых элементов и перпендикулярно им. Так как сдви гающие усилия сосредоточены в непосредственной близости от рабочего торца сварочного инструмента, торец перемещается параллельно свариваемым поверхностям и механические напряжения от усилия нагру- жения продольных и поперечных колебаний распределены равномерно по всей площади соединения. Это способствует возникновению зон взаимодействия по всей площади рабочего торца инструмента, что улучщает качество соединения. Эффективность использования устройства для ультразвуковой сварки достигается за счет введения в зону соединения колебаний двух типов при равномерном распределении механических напряжений по плоскости сварки. Формула изобретения Устройство для ультразвуковой сварки, содержащее преобразователь, волновод, трансформатор упругих колебаний и сварочный инструмент, отличающееся тем, что, с целью повыщения качества соединения, на боковой поверхности инструмента вьшолнена петля, один конец которой расположен в узле продольных колебаний, а другой - у рабочего торца инструмента, при этом длина петли равна нечетному числу четвертей длин волны продольных колебаний. Источники информации, принятые во внимание при экспертизе: 1.Северденко В. П. и др. Обработка металлов давлением с ультразвуком, Минск, Наука и техника, 1973, стр. 85, рис. 28а. 2.Рыдзевский А. П. и др. Ультразвуковая сварка в микроэлектронике, Обзоры по электронной технике. Серия: технология, организация производства и оборудование, вып. 7 (234), ЦНИИ Электроника, 1974, стр. 5 (прототип).

Авторы

Даты

1977-04-25—Публикация

1975-12-22—Подача