1

Изобретение относится к ультразвуковой сварке и может применяться в системах для возбуждения в инструментах при малых мощностях повышенных амплитуд копебакий, например, для ультразвуковых методов обработки изделий, сварки,-- пайки металлов и пластмасс.

Известно устройство для ультразвуковой сварки, состояшее из преобразователя, Соединенного ..с волноводом продольных колебаний и инструмента для изгибных колебаний 11 .

Однако в известном устройстве для получения больших амплитуд колебаний на торце сварного инстумента требуется зна- чительная возможность ультразвуковых колебаний или высокий коэффициент трансформации колебаний волновода. Повышение коэффициента трансформации и увеличение мощности колебаний снижает чувствитель ность устройства, допустимые усилия нагружения, увеличивает потери энергии в мате риале волновода.

Также известно устройство для ультразвуковой сварки. содержащее преобраао-

ватель, соединенный с волноводом, и инст румент для нагибных колебаний, ycTaHoeneB ны if в пучности продольной волны волновода 2 .

Это обеспечивает увеличение амплитуды колебания инструмента при небольших значениях подаваемой мощности.

Такое устройство является наиболее близким к предлагаемому по технической сущности и достигаемому результату.

Известное устройство неудобно тем, что оно не обеспечивает необходимого качества соединения при сварке деталей больщих ТОПА щин, так как не позволяет увеличить диа-ч метр инструмента (зоны сварки) с одновременным увеличением амплитуды колебаний на его торце.

Целью изобретения является повышение качества сварки деталей больших толшин путем увеличения амплитуды колебаний инстру мента.

Для этого в предлагаемом устройстве для ультразвуковой сварки, содержащем преобразователь, соединенный с волноводом и инструмент для изгибных колебаний, установненный в 1тучности продольной волны . вопноеода, вошювод выполнен в виде вилки с зубцами, имеющими разные коэффициенты траи(.-:(Ь:-)мации, расстоянием между ними вдоль |.х:и ннтсру мента кратным нечетному числу четвертей длины изгибной волны распростра11яющейся в инструменте.

ripvi одинаковых значениях амплитуд колебаний на преобразователь предлагаемого устройства требуется подавать меньшую мо ность, что значительно повышает его добротность и позволяет более остро ровать, на процессы, происходящие в зоне сварки.

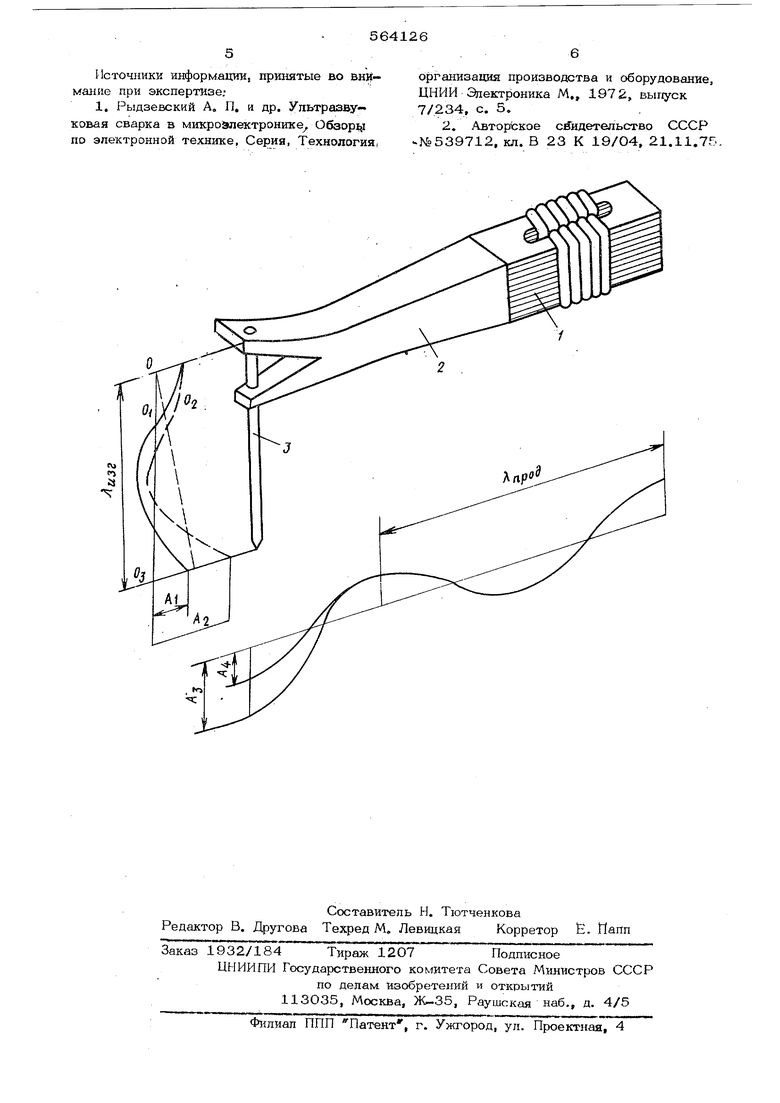

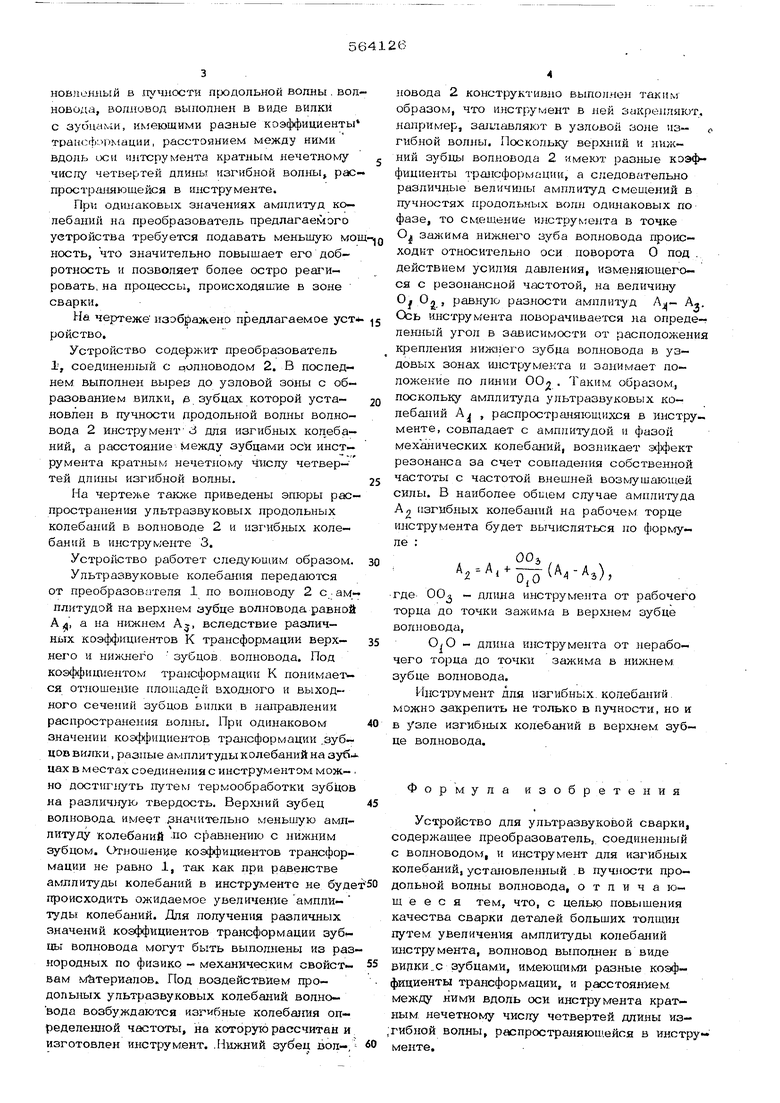

На чертеже изображено предлагаемое уст ройство.

Устройство преобразователь 1, соединенный с Е.ОЛНОВОДОМ 2. В последнем, выполнен вырез до узловой зоны с образованием вилки, э.зубцах которой установлен в пучности продольной волны волновода 2 инструмент ci для изгибных кодебаний, а расстояние между зубцами оси инструмента кратным нечетному Числу четвертей длины изгибной волны,

На чертелче также приведены эпюры распространения ультразвуковых продольных колебаний в волноводе 2 и изгибных колебаний в инструменте 3.

Устройство работет следующим образом,

Ультразвуковые колебания передаю1х;я от преобразователя 1 по волноводу 2 с. амплитудой на верхнем зубце волновода равной Ах), а на нижнем А, вследствие различных коэффициентов К трансформации верхнего и нийшего зубцов, волновода. Под коэффициентом трансформации К понимает ся отношение площадей входного и выходного сечений зубцов вилки в направлении распростране1-1ия волны. При одинаковом

значении коэф(})ициентов трансформации ,зуб- цов вилки, разные амплитуды колебаний на в местах соединения с инструментом мож- но достигнуть путем термообработки зубцов на различную твердость. Верхний зубед

волновода имеет значительно меньшую амллитуду колебаний ло сравнению с нижним зубцом. Отношение коэффициентов трансформации не равно 1, так как при равенстве амллитуды колебаний в инструменте не буде происходить ожидаемое увеличение амплитуды колебаний. Для получения различных значений коэффициентов трансформации зубиьг волновода могут быть выполнены из разнородных по физике - механическим свойствам м&териалов. Под воздействием продолый.1Х ультразвуковых колебаний волновода возбуждаются изгибные колебания определешюй частоты, на которую рассчитан и изготовлен инструмент. .Нижний зубец вол-,

новода 2 конструктивно выполнен таким образом, что инструмент в ней закрепляют например, зшмавляют в узловой :юне изгибной волны. Поскольку верхний и нижний зубцы волновода 2 имеют разные коэ4 фициепты трансформации, а следовательно различные величины амплиауд смещений в пучностях продольных волн одинаковых по фазе, то смещение инструмента в точке О зажкма нижне1 о зуба волновода происходит относительно оси поворота О под . действием давления, изменяющегося с резонансной частотой, на величину OjOg, равную разности амплитуд А А Ось инструмента поворачивается на определенный угол в зависимости от расположени крепления нижнего зубца волновода в уз- довых зонах шютрумекта и занимает положение по линии OO/j . Таким образом., поскольку амплитуда ультразвуковых колебаний А , распространяющихся в инструменте, совпадает с амплитудой и фазой механических колебаний, возникает э4х|)ект резонанса за счет совпадения собственной частоты с частотой внешней возмуш.аю1цей силы. В наиболее общем случае амплитуда А изгибных колебаний на рабочем торце инструмента будет вычисляться но формуле :

OOj

2.,

где- 00 - длина инструмента от рабочего торца до точки зажима в верхнем зубце волновода,

О,О - длина инструмента от нерабочего торца до точки зажима в нижнем зубце волновода.

Инструмент для изгибных. колебаний, можно закрепить не только в пучности, но и в узле изгибных колебаний в верхнем зубце вол.новода.

Формула изобретения

Устройство для ультразвуковой сварки, содержащее преобразователь, соединенный с волноводом, и инструмент для изгибных колебаний,установленный .в пучности продольной волны волновода, о т л и ч а ющ е е с я тем, что, с целью повышения качества сварки деталей больших толщин путем увеличения амплитуды колебаний инструмента, волновод выполнен в виде зидкл.,с зубцами, имеющими разные коэффициенты трансформации, и расстоянием, между ними вдоль оси инструмента кратным нечетному числу четвертей длины из; гиб ной волны, распространяющейся в инстрменте.

Источники информации, принятые во BHJJ- мание при экснертизе;

1. Рыдзевский А, П. и др. Ультразвуковая сварка в микроэлектронике. Обзор ; по электронной технике, Серия, Технология,

организация производства и оборудование, ЦНИИ Электроника М,, 1972, выггуск 7/234, с. 5.

2. Авторское сйидетельство СССР -N9539712, кл. В 23 К 19/О4, 21.11.75

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки | 1980 |

|

SU965674A1 |

| Устройство для ультразвуковой сварки | 1980 |

|

SU948581A1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| Устройство для ультразвуковой обработки твердых материалов | 1981 |

|

SU984465A1 |

| Устройство для ультразвуковой резки твердых материалов | 1981 |

|

SU984769A1 |

| Устройство для ультразвуковой обработки материалов | 1976 |

|

SU583892A1 |

| Инструмент для ультразвуковой сварки | 1975 |

|

SU539712A1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2006 |

|

RU2332266C1 |

| РЕЗОНАНСНЫЙ МЕХАНИЧЕСКИЙ УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ИЗГИБНЫХ КОЛЕБАНИЙ | 1972 |

|

SU351595A1 |

| Способ возбуждения изгибных колебаний в инструменте | 1973 |

|

SU460897A1 |

Авторы

Даты

1977-07-05—Публикация

1975-12-15—Подача