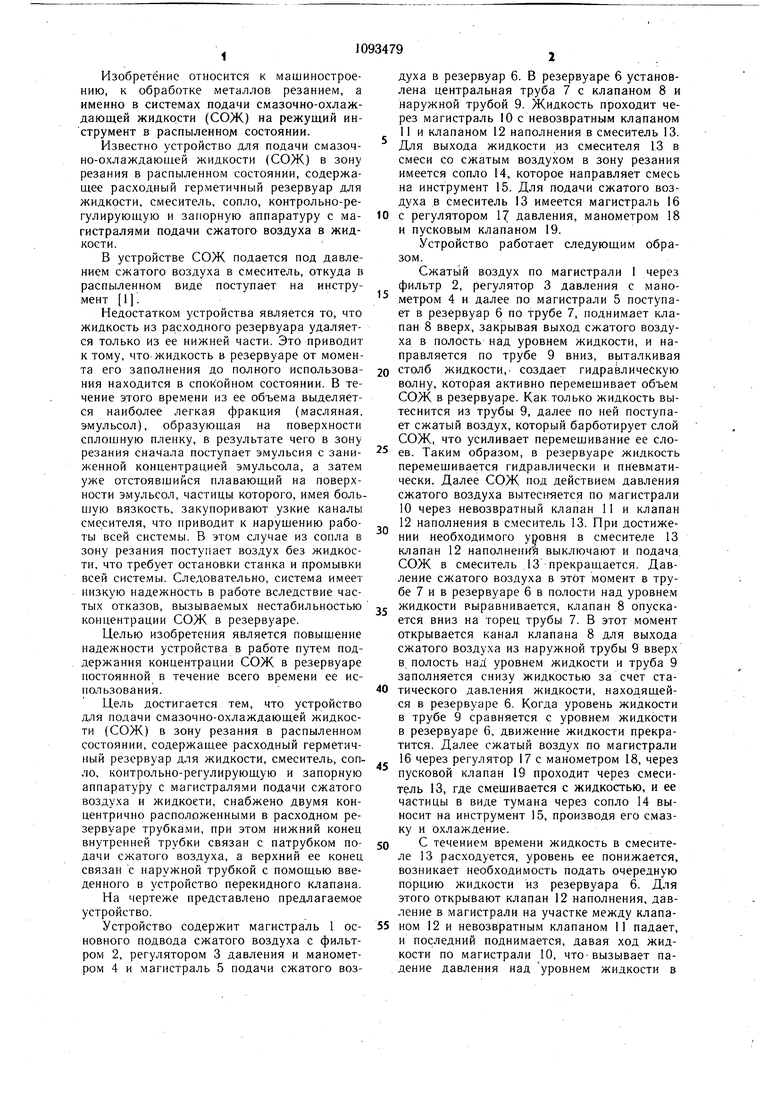

Изобретение относится к машиностроению, к обработке металлов резанием, а именно в системах подачи смазочно-охлаждающей жидкости (СОЖ) на режущий инструмент в распыленном состоянии. Известно устройство для подачи смазочно-охлаждаюшей жидкости (СОЖ) в зону резания в распыленном состоянии, содержащее расходный герметичный резервуар для жидкости, смеситель, сопло, контрольно-регулирующую и запорную аппаратуру с магистралями подачи сжатого воздуха в жидкости. В устройстве СОЖ подается под давлением сжатого воздуха в смеситель, откуда i распыленном виде поступает на инструмент 1. Недостатком устройства является то, что жидкость из расходного резервуара удаляется только из ее нижней части. Это приводит к тому, что жидкость в резервуаре от момента его заполнения до полного использования находится в спокойном состоянии. В течение этого времени из ее объема выделяется наиболее легкая фракция (масляная, эмульсол), образующая на поверхности сплошную пленку, в результате чего в зону резания сначала поступает эмульсия с заниженной концентрацией эмульсола, а затем уже отстоявшийся плавающий на поверхности эмульсол, частицы которого, имея большую вязкость, закупоривают узкие каналы смесителя, что приводит к нарушению работы всей системы. В этом случае из сопла в зону резания постуг ает воздух без жидкости, что требует остановки станка и промывки всей системы. Следовательно, система имеет низкую надежность в работе вследствие частых отказов, вызываемых нестабильностью концентрации СОЖ в резервуаре. Целью изобретения является повышение надежности устройства в работе путем поддержания концентрации СОЖ в резервуаре постоянной в течение всего времени ее использования. Цель достигается тем, что устройство для подачи смазочно-охлаждающей жидкости (СОЖ) в зону резания в распыленном состоянии, содержащее расходный герметичный резервуар для жидкости, смеситель, сопло, контрольно-регулирующую и запорную annapaTyjjy с магистраля.ми подачи сжатого воздуха и жидкости, снабжено двумя концентрично расположенными в расходном резервуаре трубками, при этом нижний конец внутренней трубки связан с патрубком подачи сжатого воздуха, а верхний ее конец связан с наружной трубкой с помощью введенного в устройство перекидного клапана. На чертеже представлено предлагаемое устройство. Устройство содержит магистраль 1 основного подвода сжатого воздуха с фильтром 2, регулятором 3 давления и манометром 4 и магистраль 5 подачи сжатого воздуха в резервуар 6. В резервуаре 6 установлена центральная труба 7 с клапаном 8 и наружной трубой 9. Жидкость проходит через магистраль 10 с невозвратным клапаном 11 и клапаном 12 наполнения в смеситель 13. Для выхода жидкости из смесителя 13 в смеси со сжатым воздухом в зону резания имеется сопло 14, которое направляет смесь на инструмент 15. Для подачи сжатого воздуха в смеситель 13 имеется магистраль 16 с регулятором Ц давления, манометром 18 и пусковым клапаном 19. Устройство работает следующим образом. Сжать1Й воздух по магистрали 1 через фильтр 2, регулятор 3 давления с манометром 4 и далее по магистрали 5 поступает в резервуар 6 по трубе 7, поднимает клапан 8 вверх, закрывая выход сжатого воздуха в полость над уровнем жидкости, и направляется по трубе 9 вниз, выталкивая столб жидкости,- создает гидравлическую волну, которая активно перемещивает объем СОЖ в резервуаре. Как только жидкость вытеснится из трубы 9, далее по ней поступает сжатый воздух, который барботирует слой СОЖ, что усиливает перемешивание ее слоев. Таким образом, в резервуаре жидкость перемешивается гидравлически и пневматически. Далее СОЖ под действием давления сжатого воздуха вытесняется по магистрали 10 через невозвратный клапан 11 и клапан 12 наполнения в смеситель 13. При достижении необходимого уровня в смесителе 13 клапан 12 наполнения выключают и подача СОЖ в смеситель 13 прекращается. Давление сжатого воздуха в этот момент в трубе 7 и в резервуаре 6 в полости над уровнем жидкости выравнивается, клапан 8 опускается вниз на торец трубы 7. В этот момент открывается канал клапана 8 для выхода сжатого воздуха из наружной трубы 9 вверх в полость над уровнем жидкости и труба 9 заполняется снизу жидкостью за счет статического давления жидкости, находящейся в резервуаре 6. Когда уровень жидкости в трубе 9 сравняется с уровнем жидкости в резервуаре 6, движение жидкости прекратится. Далее сжатый воздух по магистрали 16 через регулятор 17 с манометром 18, через пусковой клапан 19 проходит через смеситель 13, где смешивается с жидкостью, и ее частицы в виде тумана через сопло 14 выносит на инструмент 15, производя его смазку и охлаждение. С течением времени жидкость в смесителе 13 расходуется, уровень ее понижается, возникает необходимость подать очередную порцию жидкости из резервуара 6. Для этого открывают клапан 12 наполнения, давление в магистрали на участке между клапаном 12 и невозвратным клапаном 11 падает. и последний поднимается, давая ход жидкости по магистрали 10, что-вызывает падение давления над уровнем жидкости в

резервуаре 6. За счет этого сжатый воздух резко расширяется в трубе 7, клапан 8 отбрасывается вверх, канал для выхода сжатого воздуха вверх в полость над уровнем жидкости перекрывается, и он направляется по трубе 9 вниз, выстреливая столб жидкости, находящийся в последней, а затеми сам начинает поступать в объем жидкости в нижние ее слои, производя вслед за гидравлическим пневматическое перемешивание. Как только клапан 12 будет закрыт, выход жидкости из резервуара 6 прекращается, прекращается и подача (течение) сжатого воздуха в него, клапан 8 опускается вниз, а труба 9 снова заполняется жидкостью, и так этот цикл, повторяется при каждом наполнении смесителя 13 жидкостью.

При каждой подаче порции жидкости в резервуаре происходит гидравлическое, а затем пневматическое перемешивание. Причем первое происходит резко, создавая волновое движение слоев жидкости кратковременным толчком, а второе происходит в течение всего последующего времени подачи жидкости

в смеситель. При увеличении числа смесителей частота циклов перемешивания жидкости возрастает, что позволяет иметь любые объемы резервуаров для питания ,нескольких смесителей на одном станке или на группе станков.

Предлагаемое устройство для подачи СОЖ в зону резания в распыленном состоянии более надежно в работе по сравнению с известным, так как конструктивное устрой0 ство расходного резервуара и наличие в нем устройства для активации жидкости позволяет поддерживать концентрацию эмульсола в ее -составе постоянной в течение всего времени использования объема жидкости, а это исключает отделение частиц эмульсо5ла и их всплытие на поверхность жидкости, в результате чего исключаются засорение (закупорка) малых сечений каналов смесителей и сопл, а также арматуры магистралей. Все это обеспечивает бесперебойную подачу

0 распыленной СОЖ в зону резания, исключает отказы в подаче СОЖ и остановы обслуживаемых станков на ее очистку.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТВЕРДОГО СМАЗОЧНОГО МАТЕРИАЛА НА ШЛИФОВАЛЬНЫЙ КРУГ | 2008 |

|

RU2359807C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1990 |

|

RU2023567C1 |

| Устройство для подачи смазывающих технологических сред | 2021 |

|

RU2761401C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324582C2 |

| УСТРОЙСТВО ДЛЯ СТРУЙНОЙ ОБДУВКИ ПОВЕРХНОСТИ | 1988 |

|

RU2051020C1 |

| Устройство для охлаждения и смазки зоны резания распыленными жидкостями | 1974 |

|

SU560732A1 |

| Устройство для подачи смазывающих технологических сред | 2021 |

|

RU2760691C1 |

| Устройство для подачи смазочно-охлаждающей жидкости | 1986 |

|

SU1360970A1 |

| Устройство для подачи смазочно-охлаждающейСРЕды | 1979 |

|

SU831526A1 |

| Устройство для подачи смазочно-охлаждающей жидкости | 1985 |

|

SU1283047A1 |

УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) В ЗОНУ РЕЗАНИЯ В РАСПЫЛВННОМ состоянии, содержащее расходный герметичный резервуар для жидкости, смеситель, сопло, контрольно-регулирзющую и запорную аппаратуру с магистралями подачи сжатого воздуха и жидкости, отличающееся тем, что, с целью повышения его надежности в работе, устройство снабжено двумя концентрично расположенными в расходном резервуаре трубками, при этом нижний конец внутренней трубки связан с патрубком подачи сжатого воздуха, а верхний ее конец связан с наружной трубкой с помощью введенного в устройство перекидного клапана. О) со 00 СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3478843, кл | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1984-05-23—Публикация

1982-12-20—Подача