(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДА10ЩЕЙ СРЕДЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1990 |

|

RU2023567C1 |

| Устройство для подачи смазочно-охлаждающей жидкости в зону резания в распыленном состоянии | 1982 |

|

SU1093479A1 |

| Шпиндельный узел станка с устройством подачи смазочно-охлаждающей жидкости | 1987 |

|

SU1426749A1 |

| Устройство для предохранения инструмента от поломок при обработке отверстий | 1982 |

|

SU1047615A2 |

| Устройство для подачи смазывающей технологической среды | 2021 |

|

RU2772476C1 |

| Устройство к станку для обработки отверстий вращающимся инструментом | 1987 |

|

SU1421494A1 |

| Устройство для подачи смазочно-охлаждающей жидкости в зону резания станка | 1986 |

|

SU1400855A1 |

| Устройство для подачи смазывающей технологической среды | 2020 |

|

RU2734314C1 |

| Устройство для подачи смазочно-охлаждающей жидкости | 1991 |

|

SU1797556A3 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТВЕРДОГО СМАЗОЧНОГО МАТЕРИАЛА НА ШЛИФОВАЛЬНЫЙ КРУГ | 2008 |

|

RU2359807C1 |

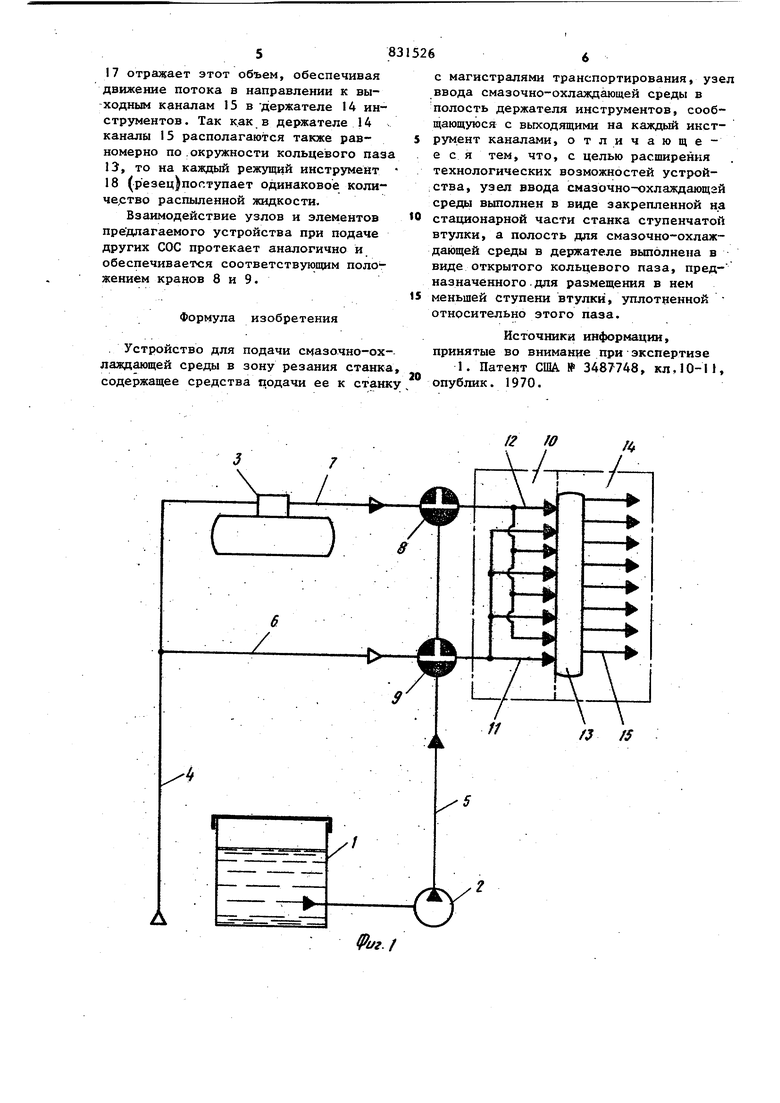

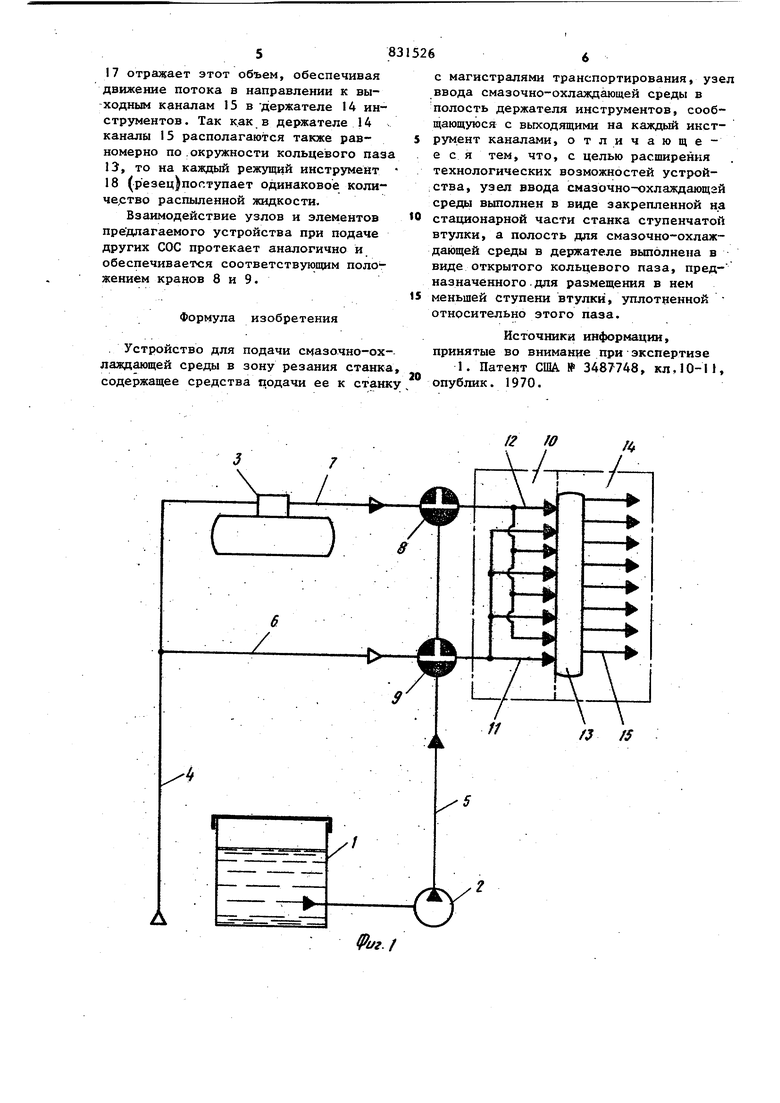

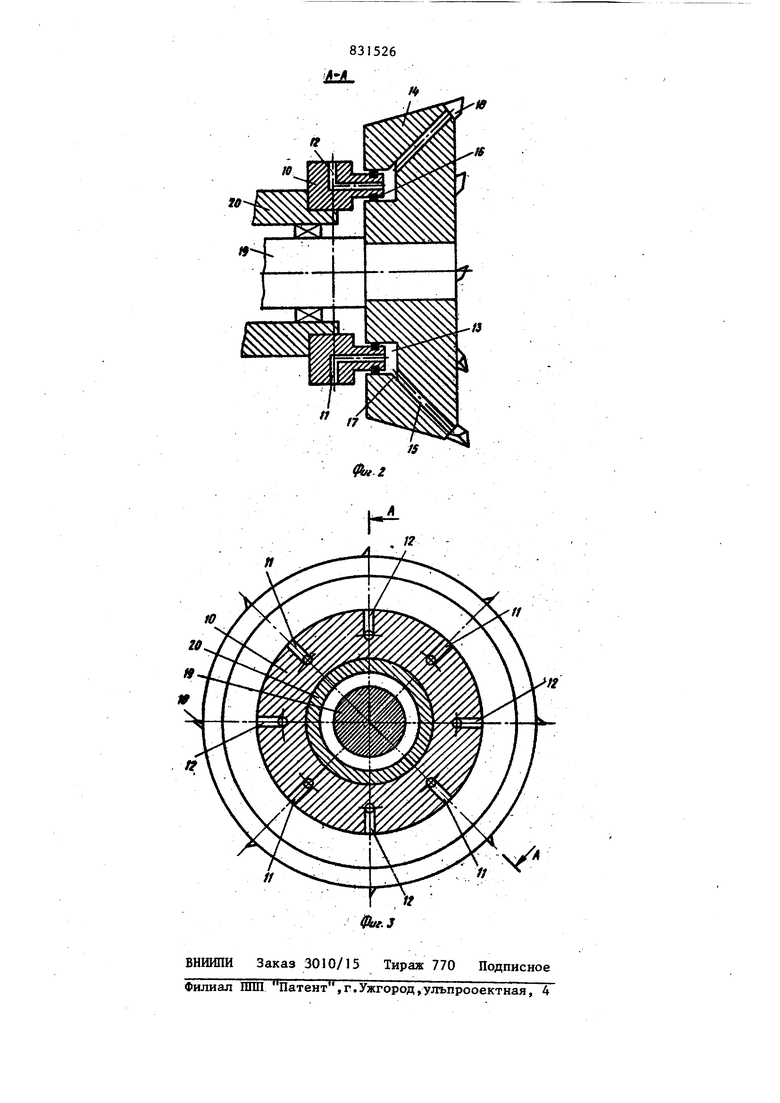

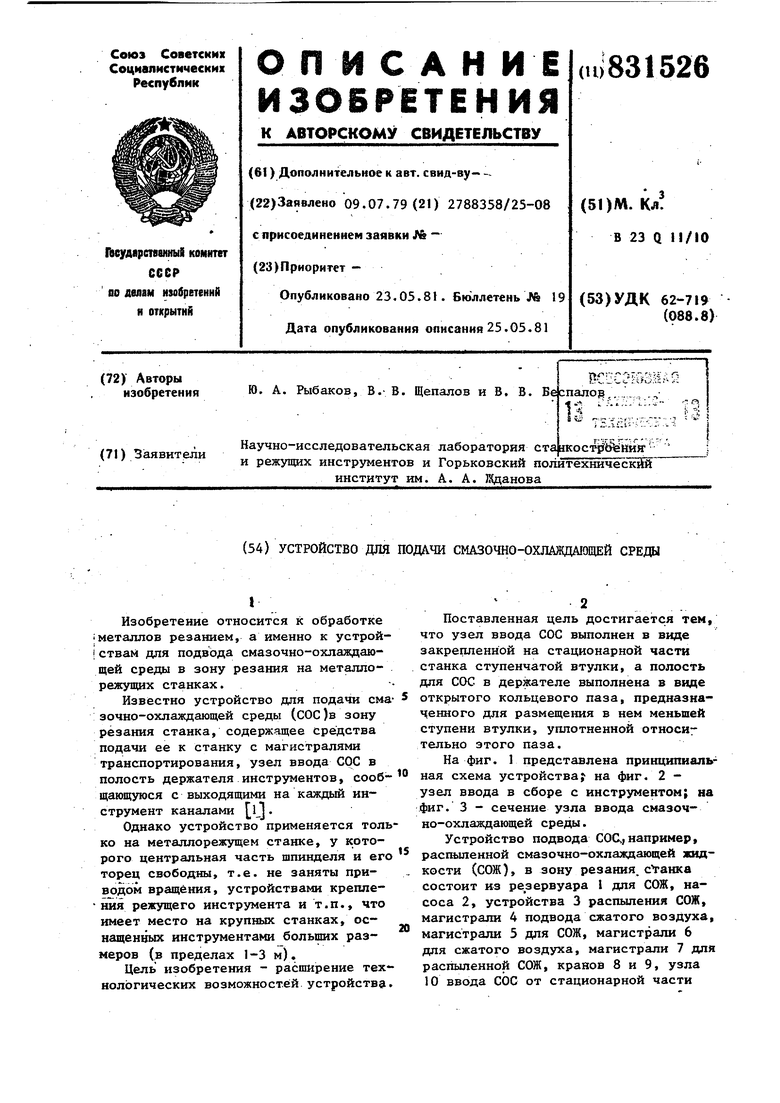

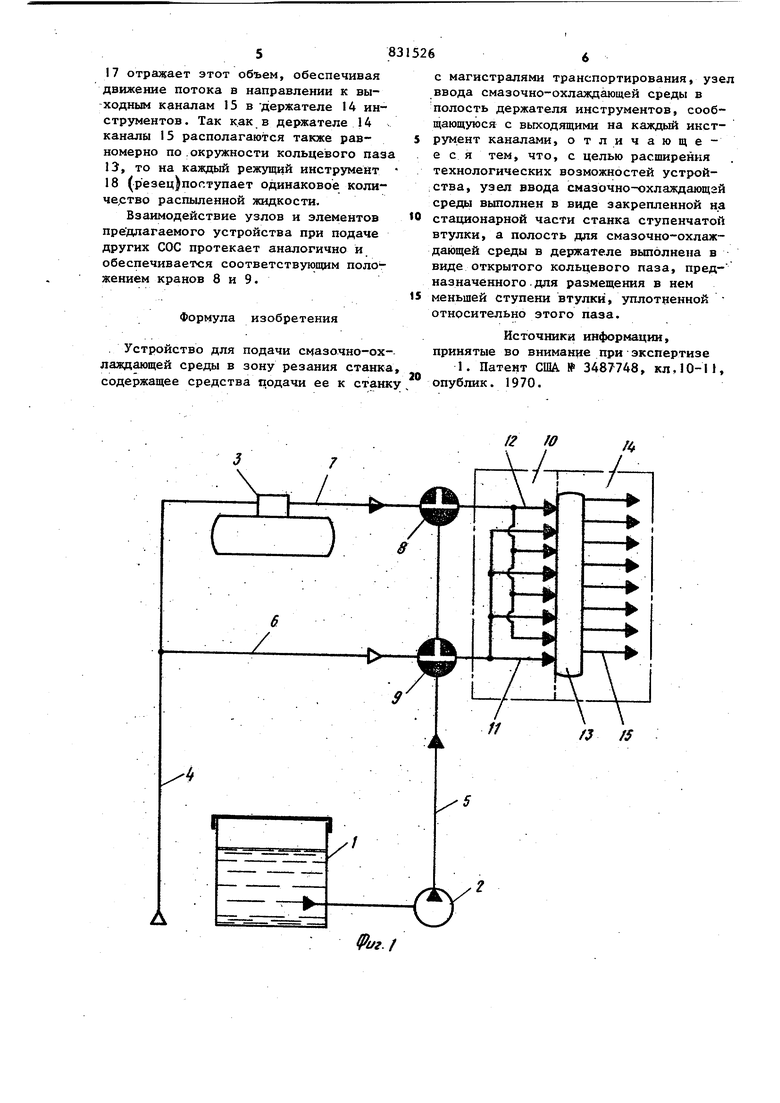

Изобретение относится к обработке iметаллов резанием, а именно к устрой1ствам для подвода смазочно-охлаждающей среды в зону резания на металлорежупшх станках. Известно устройство для подачи сма зочно-охлаждающей среды (СОС)в зону резания станка, содержащее средства подачи ее к станку с магистралями транспортирования, узел ввода СОС в полость держателя инструментов, сообщающуюся с выходящими на каждый инструмент каналами 0 Однако устройство применяется толь ко на металлорежущем станке, у которого центральная часть шпинделя и его торец свободны, т.е. не заняты приводом вращения, устройствами крепления режущего инструмента и т.п., что имеет место на крупных станках, ос нащенцых инструментами больших раз меров (в пределах 1-3 м). Цель изобретения - расширение тех нологических возможностей устройства Поставленная цель достигается тем, что узел ввода СОС выполнен в виде закрепленной на стационарной части станка ступенчатой втулки, а полость для СОС в держателе выполнена в виде открытого кольцевого паза, предназначенного для размещения в нем меньшей ступени втулки, уплотненной относительно этого паза. На фиг. 1 представлена принципиальная схема устройства на фиг. 2 узел ввода в сборе с инструментом; на фиг. 3 - сечение узла ввода смазочно-охлаждающей среды. Устройство подвода СОС,, например, распыленной смазочно-охлаждающей жидкости (СОЖ), в зону резания, станка состоит и-з ре.зервуара 1 для СОЖ, насоса 2, устройства 3 распыления СОЖ, магистрали 4 подвода сжатого воздуха, магистрали 5 для СОЖ, магистрали 6 для сжатого воздуха, магистрали 7 для распыленной СОЖ, кранов 8 и 9, узла 10 ввода СОС от стационарной части 3 станка с каналами 11 и 12 в открытый кольцевой паз 13, держателя 14 инстру ментов с выходными каналами 15. Для предотвращения выхода СОС в атмосферу из кольцевого паза 13 узел 10ввода снабжен уплотнительными коль цами J6. Периферийная поверхность 17 кольцевого паза 13 имеет форму усечен ного конуса, которая способствует ориентации частиц СОС по направлению на выход ее через выходные каналы 15 на режущие элементы 18 в зо1|х резания используя для этого вращение инструмента. Узел 10 ввода охватывает шпиндель -19 и укреплен на стационарной части 20 станка. Каналы 11 и 12 для подвода СОС к узлу 10 и ее выходы в инструмент расположены равномерно на окружности, че обеспечивается равномерность подачи на весь периметр кольцевой полости. При подаче к станку однородной СОС 3 сжатого воздуха, специального газа ил жидкости), она подводится к узлу 10 одновременно ко всем каналам 11 и 12 При подаче к станку двухфазной смеси (например распыленной СОЖ) в каналы 11подводится чистый сжатый воздух, а в каналы 12- распыленная СОЖ повышенной концентрации. За счет вращения инструмента в кольцевой полости происходит равномерное перемешивание чистого воздуха с обогащенной распыленной СОЖ, ее концентрация уменьшается до нормы и выходит из кольцевой полости в зону резания в равных количествах на каждый режущий элемент (резец). Устройство работает след5тащим образом. подаче в зону резания СОЖ, он насосом 2 по магистиз резервуара 1 поступает к кранам 9 рали 5 (фиг. 1) и 8, от которых направляется в узел 1) и 12 в открытый to и по каналам кольцевой паз 13 держателя I4 и далее через выходные каналы 15 в зону резания. Б этом случае краны 8 и 9 занимают соответствующее положение, при котором перекрыт выход СОЖ в магистрали 6 и 7. При подаче в зону резания сжатого воздуха, он от цеховой сети по магис ралям 4 и 6 поступает к кранам 9 и 8 откуда направляется в узел 10 ввода по его каналам 11 и 12 в открытый ко цевой паз 13 держателя 14 инструментов и далее по выходным каналам 15 в зону резания. В этом случае краны 8 и 9 занимают положение, предотвращающее выход сжатого воздуха в магистрали 5 и, 7. При подаче в зону резания распыленной СОЖ, вначале от цеховой сети сжатый воздух по магистрали 4 поступает в устройство 3 распыления СОЖ и по магистрали 6 к крану 9. Сжатый воздух из устройства 3 распыления СОЖ выносит пересыщенную смесь (повьшенное содержание частиц жидкости в потоке воздуха) по магистрали 7 к крану 8, которая поступает в узел 10 и в каналы 12. Одновременно.с этим сжатый воздух от крана 9 поступает в узел 10 и в каналы 11 ,а распыленная СОЖ .и сжатый воздух далее поступают в кольцевой паз 13 держателя 4 инструментов, откуда по каналам 15 поступают в зону резания. При этом краны 8 и 9 занимают положение, при котором исключается выход сжатого воздуха в магистраль 5 и выход распыленной СОЖ от крана 8 к крану 9. Наиболее общим случаем работы устройства является подвод в зону резания СОЖ в распыленном состоянии, который осуществляется следукщим образом. Поступившая от крана 8 обогащенная распыленная жидкость в узел 10 . ввода в каналы 12 (фиг. 1) выходит в открытый кольцевой паз 13 в держателе 14 инструментов. В это же время сжатый воздух от крана 9 поступает в узел 10 ввод а в каналы 11, из KOTOpjux выходит также в кольцевой паз 13 держателя 14 инструментов. В узле 10 ввода каналы 11 располагаются по окружности (фиг. З) в секторах между каналами 12, при этом центральные узлы, заключенные между канапями 11 и между собой, т.е. каналы располагаются равномерно по окружности. Сжатый воздух, поступивший по каналам 11 в кольцевой паз 13, создает давление равномерное во всех ее точках (фиг.ЗХ За счет чередования каналов 11 и 12, равномерного расположения их-по окружности и вращения кольцевого паза 13 в ее объеме происходит активное перемешивание распыленной СОЖ со сжатым воздухом. Бе концентрация становится нормальной по распределению в объеме сжатого воздуха. Вращение полости вызывает центробежные силы, которые смещают объем распыленной СОЖ к периферии кольцевого паза 13, в этот момент коническая поверхность 17отражает этот объем, обеспечивая движение потока в направлении к выходным каналам 15 в -держателе 14 инструментов. Так как в держателе 14 каналы 15 располагаются также равномерно по .окружности кольцевого паз 13, то на каждый режущий инструмент 18(резец)поступает одинаковое количе,ство распыленной жидкости. Взаимодействие узлов и элементов предлагаемого устройства при подаче других сое протекает аналогично и обеспечивается соответствующим положением кранов 8 и 9. Формула изобретения . Устройство для подачи смазочно-ох лаждающей среды в зону резания станк содержащее средства прдачи ее к стан ff

иг./ с магистралями транспортирования, узел ввода смазочно-охлаждающей среды в полость держателя инструментов, сообщающуюся с выходящими на каждый инструмент каналами, отличающееся тем, что, с целью расширения технологических возможностей устройства, узел ввода смазочно-охлаждающзй среды выполнен в виде закрепленной на стационарной части станка ступенчатой втулки, а полость для смазочно-охлаждающей среды в держателе выполнена в виде открытого кольцевого паза, предназначенного.для размещения в нем меньшей ступени втулки, уплотненной относительно этого паза. Источники информации, принятые во вниман 1е при экспертизе I. Патент США № 3487748, кл,10-11, опублик. 1970. 10

Авторы

Даты

1981-05-23—Публикация

1979-07-09—Подача