СО

СО

СП

to

4ii. Изобретеште относится к изготовле нию абразивного инструмента, преимущественно для высокоскоростных работ и предназначается для использования при операциях обдирочного шлифования. Современное обдирочное шлифование характеризуется большой скоро-стью обработки (60 м/с и более ) и усилиями прижима до 1000 кгс и поэто му предъявляет особые требования к механической прочности шлифовальных кругов, т.е. сопротивляемости механическим нагрузкам. Особенно остро эта проблема стоит при изготов лении крупнозернистых кругов проч- ность которых зависит от их структуры. Структура абразивного инструмента выражается соотношением шлифовального зерна, связки и пор и их ра пределением. Получение инструмента с более плотной структурой связано 1с необходимостью приложения повышенных усилий прессования, последнее ограничено хрупкостью и прочностью абразивного зерна. Известна масса для изготовления а разивного инструмента, предназначенного для обдирочного шлифования, включающая смесь абразивных материалов в виде циркониевого электрокорунда зернистостью № 250-125 и нормального электрокорунда зернистостью №50-16, органическую связку на осно ве фенольного связующего и минераль ные наполнители. Количество материалов электрокорунда циркониевого и электрокорунда нормального берут в соотношении 6,3:1 и соотношении их зернистости 5:1 - 16:1 ТП. В этом решении зерно нормального электрокорунда является не только заменителем части циркониевого электрокорунда, но в какой-то мере и меняет микроструктуру участков связ ки, так как играет роль наполнителя Используемое соотношение зернист тей абразивного материала не позволя ет получить инструмент с высокой механической прочностью из-за недостаточно плотной структуры. Целью изобретения является повыш ние механической прочности обдирочны кругов. Поставленная цель достигается те что в массе для изготовления абрази

кого инструмента, включающей смесь абразивных материалов в виде циркониевого и нормального электрокорунда.

нормального электрокорунда не обеспечивается заполнение промежутков меж ду зернами циркониевого электрокоорганическую связку на основе фенольного связующего и минеральные наполнители, смесь абразивных материалов взята при количественном соотношении электрокорунда циркониевого и нормального 3s1 - 5:1 и соотношении их зернистостей 2:1-4:1, при этом электрокорунд нормальный взят с железоокисным покрытием на основе алюмофосфатной связки. Предлагаемые соотношения абразивных материалов и их зернистостей позволяют получить их плотную укладку в объеме круга, ликвидировать структурную пористость и тем самым повысить механическую прочность обдирочных кругов. Технология изготовления обдирочных кругов предполагает большие усилия прессования, в результате чего зерна электрокорунда )нормапьного, обладающие более низкой механической прочностью, чем зерна электрокорунда циркониевого, раздавливаются в процессе прессова-.. НИЛ. Использование электрокорунда нормального с железоокисным покрытием на основе алюмофосфатной связки повышает прочность круга за счет более высокой прочности самих шлифовальных зерен. Так прочность совокупности зерен электрокорунда нормального марки 4А № 80, определенная на приборе СПАЗ-1 для непокрытого нормального электрокорунда, составляет 4,2%, ,а с железоокисным покрытием на основе алюмофосфатной связки - 9,8%, т.е. увеличивается в 2,3 раза. Эти зерна не раздавливаются в процессе прессования. Использование в рецептуре злектрокорунда нормального с железоокисным покрытием на основе алюмофосфатной связки обеспечивает увеличение адгезии зерен электрокорунда нормалького к органическому связующему, что в свою очередь обеспечивает повышение механической прочности участков связки и круга в целом. Установленное количественное соотношение электрокорунда циркониевого и электрокорунда нормального явля ется оптимальным, так как с увеличением соотношения циркониевого и нормального электрокорундов более 5:1, или при уменьшении содержания рунда и образуется структурная пористость. При соотношении циркониевого и нормального электрокорундов менее чем 3:1, т.е. при избытке нормального электрокорунда, происходит его разрушение при прессова;нии, а также ухудшаются режущие свойства круга за счет уменьшения количества зерен циркониевого электрокорунда. Соотношение зернистостей циркониевого и нормального электрокорундов менее чем 2:1 невозможно реализовать практически из-за отсутствия зерен нормального электрокорунда, соизмери мых с зернами циркониевого электрокорунда. Соотношение зернистостей Bbmie 4:1 не обеспечивает получение плотной структуры. Изготовление абразивной массы пр изводится известными способамипуте последовательного смешения абрази-. ва - смеси электрокорунда циркониевого и электрокорунда нормального с железоокисным покрытием на основе алюмофосфатной связки и пирита, введ ния в полученную смесь увлажнителя фурфурола, предварительно подготовленной органической связки, которая включает фенолформальдегидную смолу и наполнители, например криолит,известь. Из полученной массы формуют заготовки и образцы в виде брусков в пресс-форме горячим прессованием при 160 t с выдержкой в течение 1 ч, которые затем подвергаются термообработке при 180 ± 5°С и после дующей механической обработке для обеспечения требуемых геометрических размеров круга. Пример. Абразивную массу готе вят при следующем соотношении компонентов, мас,%: Смесь электрокорунда циркониевого марки 38А и электрокорунда 75,5 нормального марки 14А с железоокисным покрытием на алюмофосфатной связке Пирит9,1 ФурфуролО,5 Связующее фенольное порошкообразное марки . СФПОП9А9,6 Криолит3,0 Известь1,8 МаслоQ,5 Готовят абразивную массу с различным соотношением электроКорунда циркониевого и нормального и с различным соотношением их зернистостей. Для сравнения параллельно готовят известную абразивную массу. В качестве оценочных показателей приняты: предел прочности на изгиб образцов брусков, стойкость круга и коэффициент ШJшфoвaния. В табл, 1 приведены результаты испытаний на изгиб брусков, изготовленных по предлагаемой и известной массе. В табл.2 приведены обЪбщенные результаты эксплуатационных испытаний. Как видно из табл. 1 и 2, абразив ный инструмент, изготовленный из предлагаемой абразивной массы, имеет повышенный на 10-15% предел прочности на изгиб, повышенную в 1,35-1,8 раза стойкость ив 1,4 раза коэффициент лифования. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1980 |

|

SU933431A1 |

| Масса для изготовления абразивного инструмента | 1985 |

|

SU1346414A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА НА БАКЕЛИТОВОЙ СВЯЗКЕ | 2004 |

|

RU2272704C1 |

| Масса для изготовления абразивного инструмента | 1979 |

|

SU872237A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2004 |

|

RU2262434C1 |

| Масса для изготовления абразивного инструмента | 1985 |

|

SU1266723A1 |

| Абразивная масса | 1983 |

|

SU1134356A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU984847A1 |

| ЗЕРНИСТО-АБРАЗИВНЫЕ АГЛОМЕРАТЫ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ИХ ИСПОЛЬЗОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2468907C1 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА, включающая смесь абразивных материалов в виде циркониевого и нормального электроког рунда, органическую связку на основе фенольного связующего и минеральные наполнители, отличающаяся тем, что, с целью повьпиения механической прочности инструмента, электрокорунд нормальный содержится в массе с железоокисным покрытием на основе алюмофосфатной связки, при этом смесь абразивных материалов введена в массу при количественном соотношении электрокорунда циркониевого и нормального 3:1-5:1 и при 8 соотношении их зернистостей 2:1-4:1.

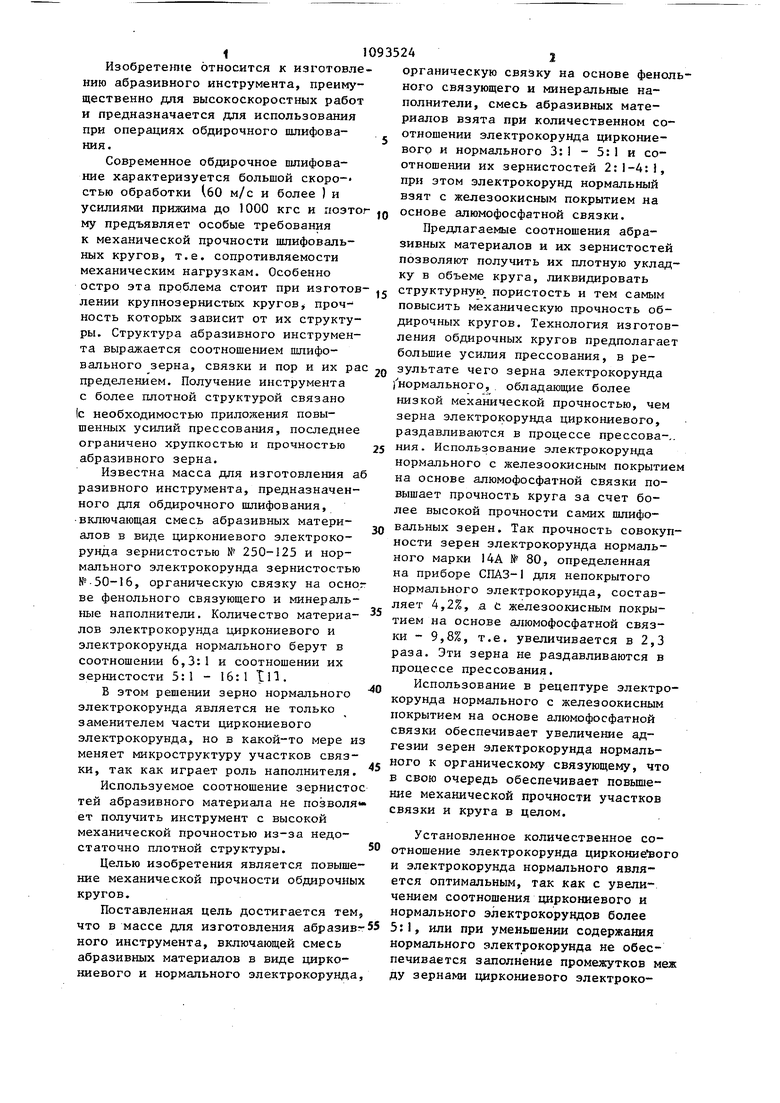

Соотношение количества циркониевого и нормального электрокорундов (по массе) Соотношение зернистостей циркониевого и нормального электрокррундов

Предел прочности на изгиб, кгс/см

4;1 3:1 4:1 4i 1

3:1 3:1 2:1 4:1

603 630 574 597

10935246

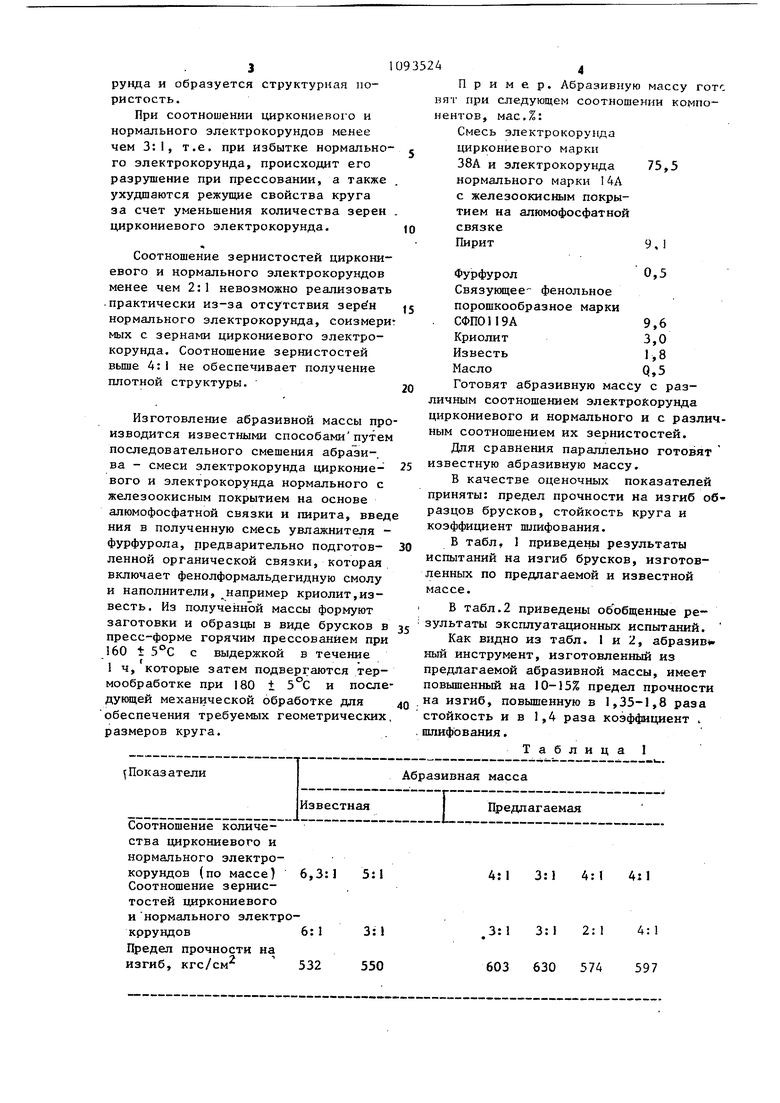

Плотность, ,1

Стойкость, мин50-60

Коэффициент

шлифов ания8,4

Таблица 2

3,3 80-90

12,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1984-05-23—Публикация

1983-07-08—Подача