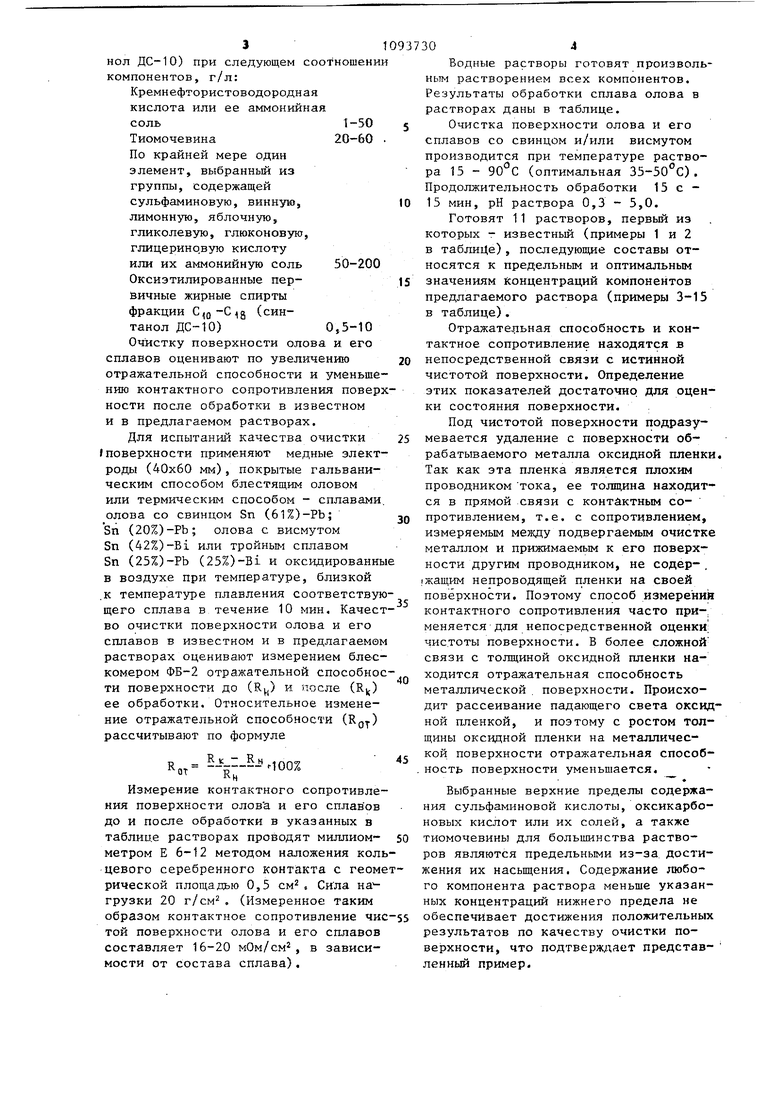

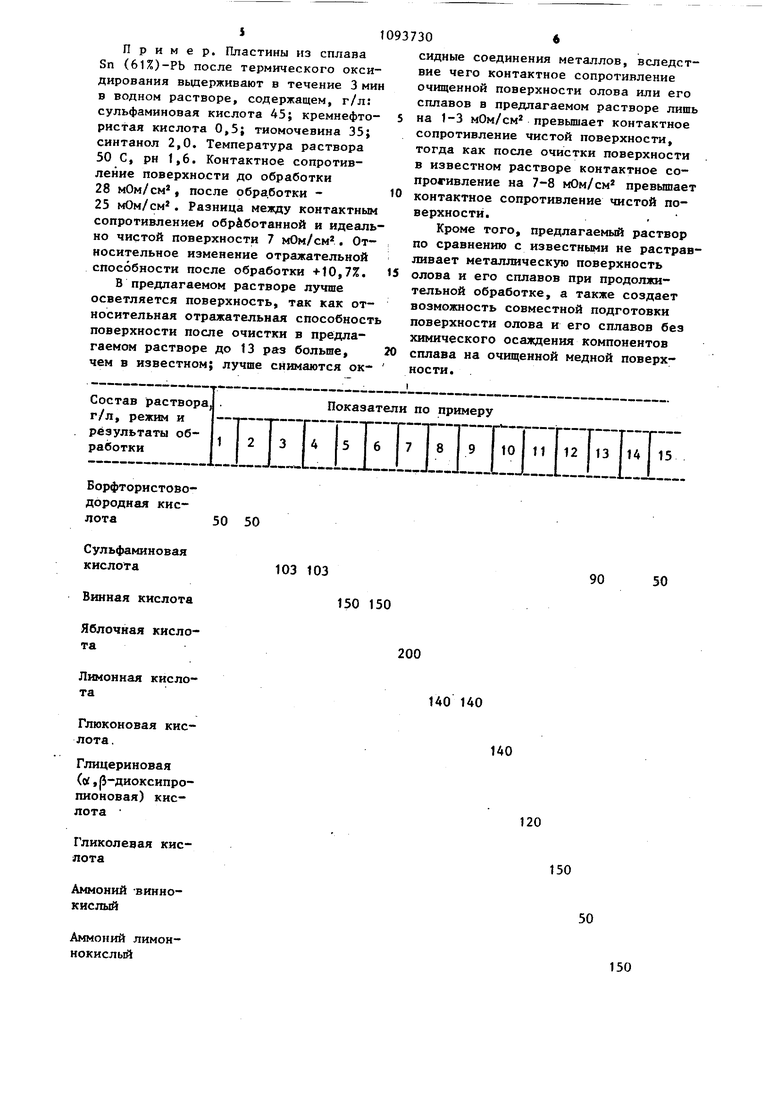

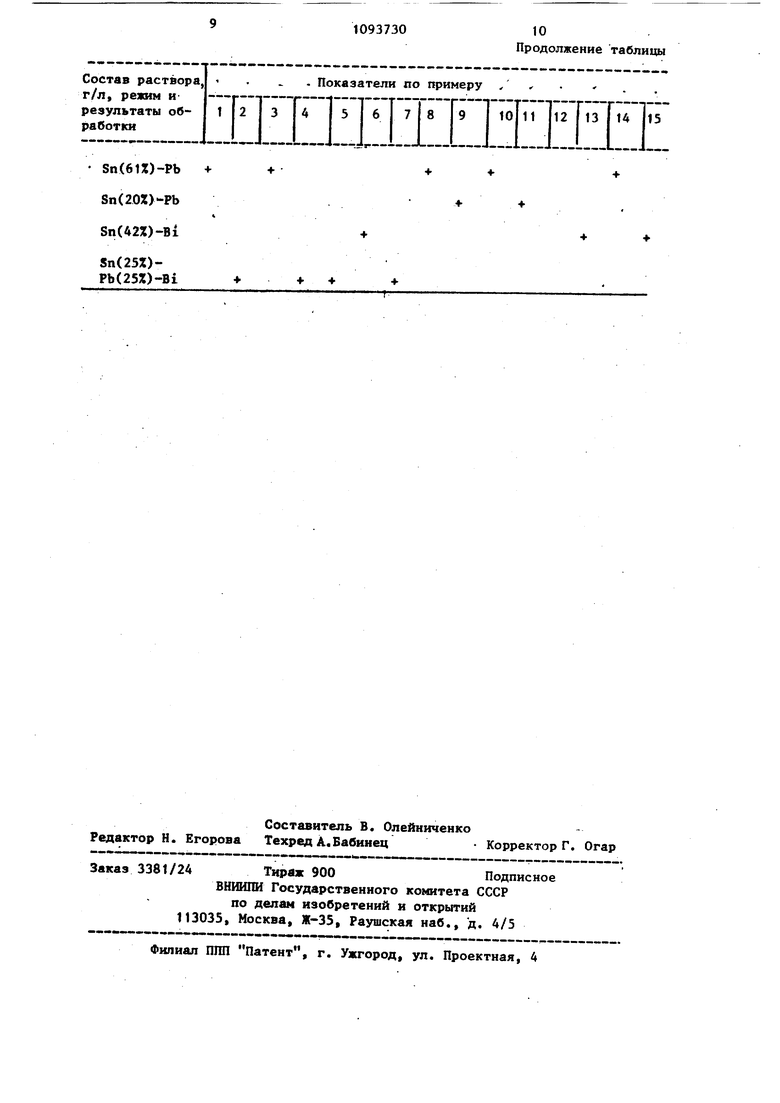

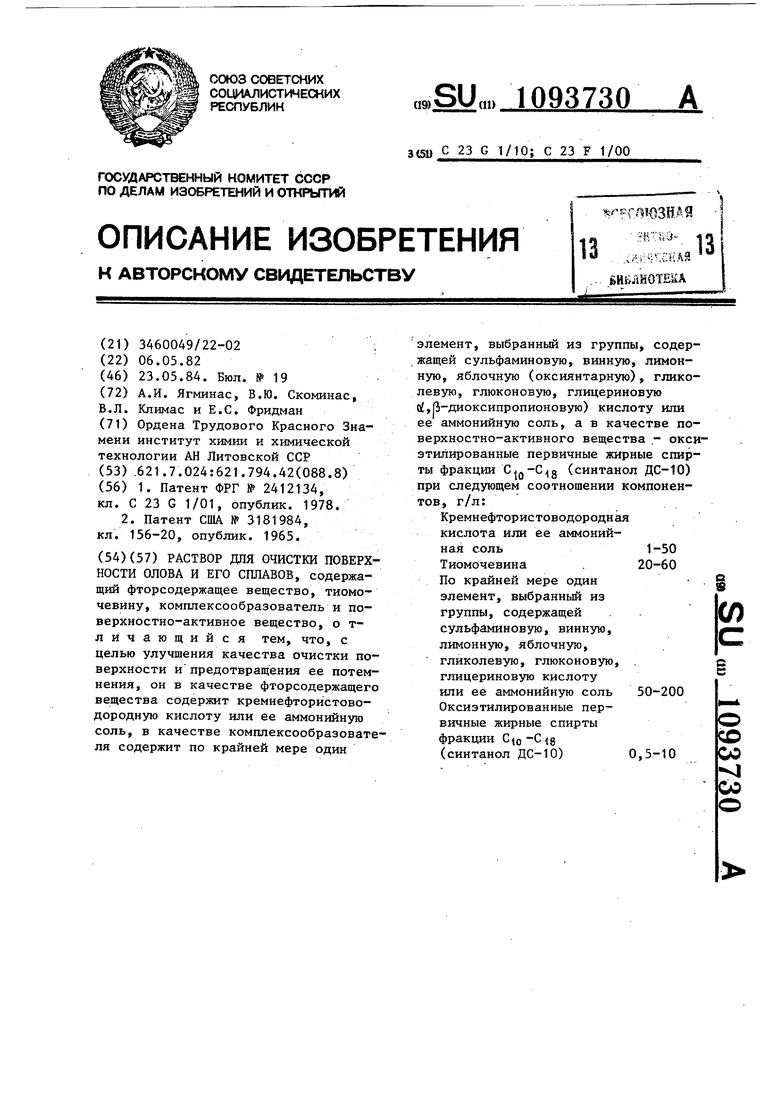

1 Изобретение относится к очистке металлических поверхностей химическими способами, а именно к очистке поверхности олова и его сплавов со свинцом и/или висмутом, и может быт использовано для улучшения подготов ки поверхности перед нанесением гал ванических покрытий и пайкой при из готовлении всевозможных изделий в радиоэлектронной, полупроводниковой и других отраслях промьшшенности. Олово и его сплавы со свинцом и/или висмутом являются основными материалами, используемыми как в ка честве припоев, так и в качестве покрытий для паяемых изделий. Однако известно, что эти сплавы сравнительно легко окисляются на воздухе, особенно в присутствии влаги, и покрываются тонкой оксидной пленкой,ухудшающей пайку. На окисленной поверхности затруднено также осаждение других гальванических покрытий. Особенно большие проблемы возникают при изготовлении печатных плат, так как в этом случае поверхность покрытия обычно окисляется в процессе травления меди. Кроме того, в конструкциях ряда электронных и полупроводниковых приборов наряду с оловом и его сплавами нередко применяется медь. Медь также часто остается на участках печатных плат, граничащих с покрытием сплавов олова. Поэтому при разработке состава раствора в оптимальном варианте следует учитывать возможность одновременной очистки поверхности олова или его сплава и меди. Таким образом, необходим раствор для удаления с поверхности олова и его сплавов со свинцом и/или висму том оксидных или других соединений, а также оксидных соединений с поверх ности меди при одновременном ее присутствии без растравливания и потемнения металлических поверхностей как при кратковременной, так и при продолжительной обработке. Указанньй результат должен получиться при температуре от 15 до 90 С при продолжительности обработки от 15 с до 15 мин и кислотности раствора от 0,3 до 5,0. Известен растрор для очистки поверхности сплавов олова в присутствии меди, содержащий лигандь для ионов олова и свинца, тиомочевину или ее произБОдное, хлориды щелочных 30 металлов или аммония, поверхностноактивное вещество неионогенного типа и стабилизатор - трихлоруксусную кислоту или ее соль - для предотвраш;ения потемнения поверхности меди. В качестве лигандов используют борфтористоводороднуто, сульфаминовую, винную, глюконовую или фенилсульфоновую кислоты lj . Однако указанный раствор отличается узким интервалом времени обработки. Поверхность сплавов олова очищается в этом растворе лишь при кратковременной обработке (до 5-20 с), а при более продолжительной обработке становится темной и рыхлой. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является раствор для очистки и осветления сплавов олова, содержащий комплексообразующее соединение для ионов олова и свинца - борфтористоводородную кислоту, тиомочевину -и поверхностно-активное вещество неионогенного или катионного типа 21. Однако известный раствор отличается недостаточным качеством очистки поверхности сплавов олова. Кроме того, при очистке поверхности сплавов олова, находящейся в соприкосновении с медной поверхностью, в растворах из- вестного состава происходит сильное потемнение поверхности меди, даже при кратковременной обработке, из-за химического осаждения компонентов сплава. Цель изобретения - улучшение качества очистки поверхности и предотвращение ее потемнения. Поставленная цель достигается тем, что раствор для очистки поверхности олова и его сплавов, содержащий фторсодержащее вещество, тиомочепину, комплексообразователь и поверхностно-активное вещество (ПАВ), содержит в качестве фторсодержащего вещества кремнефтористоводородную кислоту или ее аммонийную соль, в качестве комплексообразователя - по крайней мере один элемент, выбранный из группы содержащей сульфаминовую, винную, лимонную, яблочную (оксиянтарпую) , глико:1ену)о, глюконовую, глицериновую (Л,|}-диоксипропионовую) кислоту шти их аммонийную соль, а в. качестве поверхностно-активного вещества - оксиэтилированные первичные (синта -10 С 13 жирные спирты фракция НОЛ ДС-10) при следующем соотношени компонентов, г/л: Кремнефтористоводородная кислота или ее аммонийная соль1-50 Тиомочевина20-60 По крайней мере один элемент, выбранньй из группы, содержащей сульфаминовую, винную, лимонную, яблочную, гликолевую, глюконовую, глицерино.вую кислоту или их аммонийную соль 50-200 Оксиэтилированные перВичные жирные спирты фракции C, (синтанол ДС-10)0,5-10 Очистку поверхности олова и его сплавов оценивают по увеличению отражательной способности и уменьше нию контактного сопротивления повер ности после обработки в известном и в предлагаемом растворах. Для испытаний качества очистки fповерхности применяют медные элект роды (40x60 мм), покрытые гальваническим способом блестящим оловом или термическим способом - сплавами олова со свинцом Sn (61%)-Pb; Sn (20%)-Pb; олова с висмутом Sn (42%)-Bi или тройным сплавом Sn (25%)-Pb (25%)-Bi и оксидированн в воздухе при температуре, близкой .к температуре плавления соответству щего сплава в течение 10 мин. Качес во очистки поверхности олова и его сплавов в известном и в предлагаемо растворах оценивают измерением блес комером ФБ-2 отражательной способно ти поверхности до (Кц) и после (Rj) ее обработки. Относительное изменение отражательной способности (Rgr) рассчитывают по формуле ROT -- ---100% Измерение контактного сопротивле ния поверхности олова и его сплавов до и после обработки в указанных в таблице растворах проводят миллиомметром Е 6-12 методом наложения кол цевого серебренного контакта с геом рической площадью 0,5 см . Сила на грузки 20 г/см. (Измеренное таким образом контактное сопротивление чи той поверхности олова и его сплавов составляет 16-20 мОм/см, в зависимости от состава сплава), Водные растворы готовят произвольным растворением всех компонентов. Результаты обработки сплава олова в растворах даны в таблице. Очистка поверхности олова и его сплавов со свинцом и/или висмутом производится при температуре раствора 15 - (оптимальная 35-50°С) . Продолжительность обработки 15 с 15 мин, рН раствора 0,3 - 5,0. Готовят 11 растворов, первый из которых - известный (примеры 1 и 2 в таблице), последующие составы относятся к предельным и оптимальным значениям концентраций компонентов предлагаемого раствора (примеры 3-15 в таблице). Отражате11ьная способность и контактное сопротивление находятся в непосредственной связи с истинной чистотой поверхности. Определение этих показателей достаточно для оценки состояния поверхности. Под чистотой поверхности подразумевается удаление с поверхности обрабатываемого металла оксидной пленки. Так как эта пленка является плохим проводником тока, ее толщина находится в прямой связи с контактным сопротивлением, т.е. с сопротивлением, измеряемым между подвергаемым очистке металлом и прижимаемым к его поверхности другим проводником, не содер- . 1жащим непроводящей пленки на своей поверхности. Поэтому способ измерении контактного сопротивления часто при-. меняется для непосредственной оценки чистоты поверхности. В более сложной связи с толщиной оксидной пленки находится отражательная способность металлической . поверхности. Происходит рассеивание падающего света оксидной пленкой, и поэтому с ростом толщины оксидной пленки на металлической поверхности отражательная способность поверхности уменьшается. Выбранные верхние пределы содержания сульфаминовой кислоты, оксикарбоновых кислот или их солей, а также тиомочевины для большинства растворов являются предельными из-за достижения их насыщения. Содержание jnoGoго компонента раствора меньше указанных концентраций нижнего предела не обеспечивает достижения пололсительных результатов по качеству очистки поверхности, что подтверждает представленный пример. i Пример. Пластины из сплава Sn (61%)-Pb после термического оксидирования вьщерживают в течение 3 мин в водном растворе, содержащем, г/л: сульфаминовая кислота 45; кремнефтористая кислота 0,5; тиомочевина 35; синтанол 2,0. Температура раствора 50 С, рн 1,6. Контактное сопротивление поверхности до обработки 28 мОм/см, после обработки 25 мОм/см. Разница между контактным сопротивлением обработанной и идеаль но чистой поверхности 7 мОм/см.. От- носительное изменение отралсательной способности после обработки +10,7%. В предлагаемом растворе лучше осветляется поверхность, так как относительная отражательная способност поверхности после очистки в предлагаемом растворе до 13 раз больше, чем в известном; лучше снимаются ок- Состав раствора, Показатели по г/л, режим и результаты об234 5 67 работки

50 50

103 103

50

90

150 150

200

140 140

140

120

150

50

150 30 сидные соединения металлов, вследствие чего контактное сопротивление очищенной поверхности олова или его сплавов в предлагаемом растворе лишь на 1-3 мОм/см превышает контактное сопротивление чистой поверхности, тогда как после очистки поверхности в известном растворе контактное сопрогивление на 7-8 мОм/см превышает контактное сопротивление чистой поверхности. Кроме того, предлагаемый раствор по сравнению с известными не растравливает металлическую поверхность олова и его сплавов при продолжительной обработке, а также создает возможность совместной подготовки поверхности олова и его сплавов без химического осаждения компонентов сплава на очищенной медной поверхности. примеру 8 9 10 I 11 12 13 14 15 Состав раствора, г/л, режим и результаты обработкиКремнефтористая кислотаl 5V,515 15 Тиомочевина 50 50 30 30 45 45 Аммоний крецнефтористыйСинтанол ДС-10 1,0 1,0 5,0 5,010,0 рН раствора1,2 1,2 0,8 0,8 0,6 0,6 1,4 Температура, € 50 50 55 55 15 40 90 Продолжительность обработки, с 120 120 180 90 900 300 30 Относительное изменение отражательнойспособности после обработки, %+10 +4 +102+31 +30+28 +39 Контактное сопротивлениеповерхности до oбpaбoткиj мОм/см 26 26 26 27 27 28 28 Контактноесо-. противление поверхности после обра-. ботки, мОм/см 24 25 18 19 21 23 19 Разница между контактными сопротивлениями очищенной и идеально чистой поверхности, мОм/см26702. 1-31 Состав сплава Sn

Продолжение таблицы 1П ЕШПЕ Л:Ш: Е1:31 Показатели по примеру 25 1,0 15 50 10 5,0 60 40 40 40 40 40 35 30 20 .10 2,0 2,0 2,5 2,5 2,0 2,0 0,5 1,0 1,0 2,5 1,9 1,3 0,3 5,0 0,9 90 40 50 40 40 40 40 40 15 60 600 180 180 180 180 30; +55 +26 +45 +38 +130+50+40 +54 27 31 27 31 26 29 27 29 22 21 19 20 17 20 22 21 32110121 + Состав раствора, . Показатели по г/л, режим и1 12 3 4 1 5 1 6 I 7 результаты обработки

+

ч-

примеру 8 Гд 10J11 |l2 ИЗ МА J15

| название | год | авторы | номер документа |

|---|---|---|---|

| Кислый электролит для нанесения антифрикционного покрытия сплавом свинец-олово-медь | 2020 |

|

RU2739899C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛУЖЕНЫХ ОТХОДОВ МЕДИ | 2022 |

|

RU2795912C1 |

| Электролит для осаждения покрытий сплавом олово - свинец | 1988 |

|

SU1588810A1 |

| МЕТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННОГО КОМПОНЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2566103C1 |

| РАСТВОР ДЛЯ МЕТАЛЛИЗАЦИИ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБОПРОВОДОВ ИЛИ ТРУБ И СПОСОБ ПРОИЗВОДСТВА РЕЗЬБОВОГО СОЕДИНЕНИЯ ДЛЯ ТРУБОПРОВОДОВ ИЛИ ТРУБ | 2015 |

|

RU2659500C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ АНОДНЫХ ШЛАМОВ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ ВТОРИЧНОЙ МЕДИ | 2024 |

|

RU2834093C1 |

| Селективный травитель многокомпонентных гальванических покрытий на основе олова и свинца | 2018 |

|

RU2690871C1 |

| Способ обработки отработанного раствора, предназначенного для осветления сплава олово-свинец | 1987 |

|

SU1574683A1 |

| Электролит для получения свинцовых покрытий | 1982 |

|

SU1079700A1 |

| КИСЛЫЙ ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ПОКРЫТИЙ СПЛАВОМ ОЛОВО - СВИНЕЦ | 1996 |

|

RU2094544C1 |

РАСТВОР ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ОЛОВА И ЕГО СПЛАВОВ, содержащий фторсодержащее вещество, тиомочевину, комплексообразователь и поверхностно-активное вещество, о тличающийся тем, что, с целью улучшения качества очистки поверхности и предотвращения ее потемнения, он в качестве фторсодержащего вещества содержит кремнефтористоводородную кислоту или ее аммонийную соль, в качестве комплексообразователя содержит по крайней мере один элемент, выбранный из группы, содержащей сульфаминовую, винную, лимонную, яблочную (оксиянтарную), гликолевую, глюконовую, глицериновую И,р-диоксипропионовую) кислоту или ее аммонийную соль, а в качестве поверхностно-активного вещества .- оксиэтилированные первичные жирные спирты фракции СIQ-С д (синтанол ДС-10) при следующем соотнощении компонентов, г/л: Кремнефтористоводородная кислота или ее аммонийная соль1-50 Тиомочевина . 20-60 По крайней мере один . элемент, выбранный из (Л группы, содержащей сульфаминовую, винную, лимонную, яблочную, гликолевую, глюконовую, . ё глицериновую кислоту или ее аммонийную соль 50-200 Оксиэтилированные первичные жирные спирты со фракции -Ci8 00 (синтанол ДС-10) 0,5-10 vj Со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 2009 |

|

RU2412134C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3181984, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

Авторы

Даты

1984-05-23—Публикация

1982-05-06—Подача