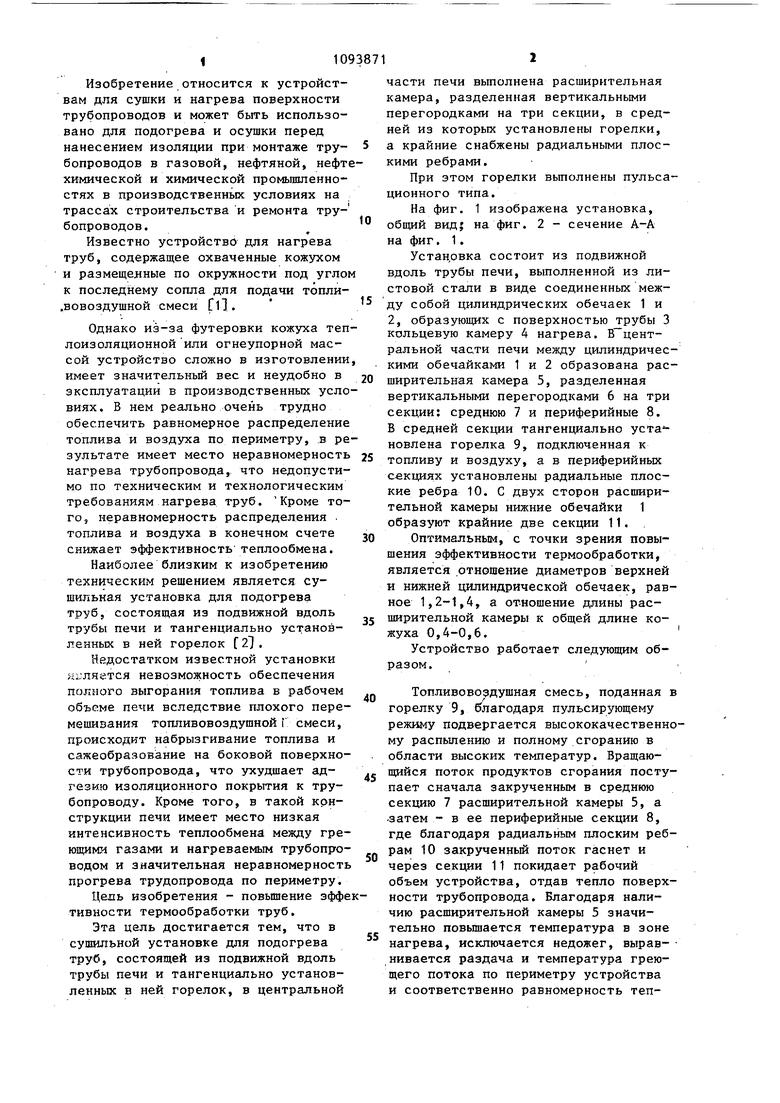

Изобретение относится к устройствам для сушки и нагрева поверхности трубопроводов и может быть использовано для подогрева и осушки перед нанесением изоляции при монтаже трубопроводов в газовой, нефтяной, нефт химической и химической промьшшенностях в производственных условиях на трассах строительства и ремонта трубопроводов. Известно устройство для нагрева труб, содержащее охваченные кожухом и размещелные по окружности под угло к последнему сопла для подачи топли.вовоздушной смеси Cll. Однако из-за футеровки кожуха теп лоизоляционной или огнеупорной массой устройство сложно в изготовлении имеет значительньм вес и неудобно в эксплуатации в производственных усло виях. В нем реально очень трудно обеспечить равномерное распределение топлива и воздуха по периметру, в ре зультате имеет место неравномерность нагрева трубопровода, что недопустимо по техническим и технологическим требованиям нагрева труб. Кроме того, неравномерность распределения . топлива и воздуха в конечном счете снижает эффективность теплообмена. Наиболее близким к изобретению техническим решением является сушильная установка для подогрева труб, состоящая из подвижной вдоль трубы печи и тангенциально установленных в ней горелок С 2, Недостатком известной установки н ляется невозможность обеспечения полного выгорания топлива в рабочем объеме печи вследствие плохого перемешивания топливовоздушной i смеси, происходит набрызгивание топлива и сажеобразование на боковой поверхности трубопровода, что ухудшает адгезию изоляционного покрытия к трубопроводу. Кроме того, в такой конструкции печи имеет место низкая интенсивность теплообмена между греющими газами и нагреваемым трубопроводом и значительная неравномерность прогрева трудопровода по периметру. Цепь изобретения - повьш1ение зффе тивности термообработки труб. Эта цель достигается тем, что в сушильной установке для подогрева труб, состоящей из подвижной вдоль трубы печи и тангенциально установленных в ней горелок, в центральной части печи выполнена расширительная камера, разделенная вертикальньми перегородками на три секции, в средней из которых установлены горелки, а крайние снабжены радиальными плоскими ребрами. При этом горелки вьтолнены пульсационного типа. На фиг. 1 изображена установка, общий ВИД на фиг. 2 - сечение А-А на фиг. 1. Установка состоит из подвижной вдоль трубы печи, выполненной из листовой стали в виде соединенных между собой цилиндрических обечаек 1 и 2, образуюш 1х с поверхностью трубы 3 кольцевую камеру 4 нагрева. В центральной части печи между цилиндрическими обечайками 1 и 2 образована расширительная камера 5, разделенная вертикальными перегородками 6 на три секции: среднюю 7 и периферийные 8. В средней секции тангенциально уста новлена горелка 9, подключенная к топливу и воздуху, а в периферийных секциях установлены радиальные плоские ребра 10. С двух сторон расширительной камеры нижние обечайки 1 образуют крайние две секции 11. Оптимальным, с точки зрения повышения эффективности термообработки, является .отношение диаметров верхней и нижней цилиндрической обечаек, равное 1,2-1,4, а отношение длины расширительной камеры к общей длине кожуха 0,4-0,6. Устройство работает следующим образом. Топливовоздушная смесь, поданная в горелку 9, благодаря пульсирующему режиму подвергается высококачественному распылению и полному сгоранию в области высоких температур. Вращающийся поток продуктов сгорания поступает сначала закрученным в среднюю секцию 7 расширительной камеры 5, а -затем - в ее периферийные секции 8, где благодаря радиальным плоским ребрам 10 закрученньй поток гаснет и через секции 11 покидает рабочий объем устройства, отдав тепло поверхности трубопровода. Благодаря наличию расширительной камеры 5 значительно повьш1ается температура в зоне нагрева, исключается недожег, выравнивается раздача и температура греющего потока по периметру устройства и соответственно равномерность теплоотвода к трубопроводу 3. Радиальные плоские ребра 10, установленные в секциях 8 расширительной камеры 5, выполняют роль раскручивателей поток продуктов сгорания и не позволяют проникать в рабочий объем устройства через секции 11 холодному атмосферному воздуху, который способен снизить температуру в зоне нагрева и охладить поверхность трубопровода.

Горелка пульсационного типа способна существенно интенсифицировать

процесс распьшиваиия топлива в сильном акустическом поле. В горелке пульсирующего типа часть химической энергии топлива преобразуется в механическую энергию волн сжатия, осуществляющих эффективное распыпивание топлива.

Технико-экономический эффект от применения изобретения состоит в .повышении эффективности термообработки труб перед нанесением на них изоляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2005 |

|

RU2294896C9 |

| Сушильная установка для подогрева труб | 1989 |

|

SU1714281A1 |

| Горелочное устройство | 1981 |

|

SU987293A1 |

| Горелочное устройство | 1990 |

|

SU1726908A1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ СУШИЛЬНОГО АГЕНТА | 1999 |

|

RU2148223C1 |

| СПОСОБ СЖИГАНИЯ ТОПОЧНЫХ ГАЗОВ В ВЕРТИКАЛЬНОЙ КАМЕРНОЙ ТОПКЕ И ВЕРТИКАЛЬНАЯ КАМЕРНАЯ ТОПКА | 2014 |

|

RU2560658C1 |

| Камера дожигания газов | 1987 |

|

SU1476252A1 |

| Топочное устройство | 1981 |

|

SU992908A1 |

| ЭНЕРГОБЛОК | 2000 |

|

RU2174611C1 |

| Установка для термообработки сыпучего материала | 1988 |

|

SU1537996A1 |

1. СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ПОДОГРЕВА ТРУБ, состоящая из подвижной вдоль трубы печи и тангенциально установленных в ней горелок, о т Л-. и ч а ю щ а я с я тем, что, с ;целью повышения эффективности термообработки труб, в центральной части печи выполнена расширительная камера, разделенная вертикальными перегорюдка:МИ на три секции, в средней из кото:рых установлены горелки, а крайние снабжены радиальными плоскими ребрами, 2, Установка по п. 1, о т л и ч ак щ а я с я тем, что горелки вьшолне$ ны пульсацнонного типа. (Л с Йп со 00 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Газовая форсунка для нагрева труб | 1940 |

|

SU87168A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сушильная установка для подогрева труб | 1973 |

|

SU500412A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-05-23—Публикация

1982-11-12—Подача