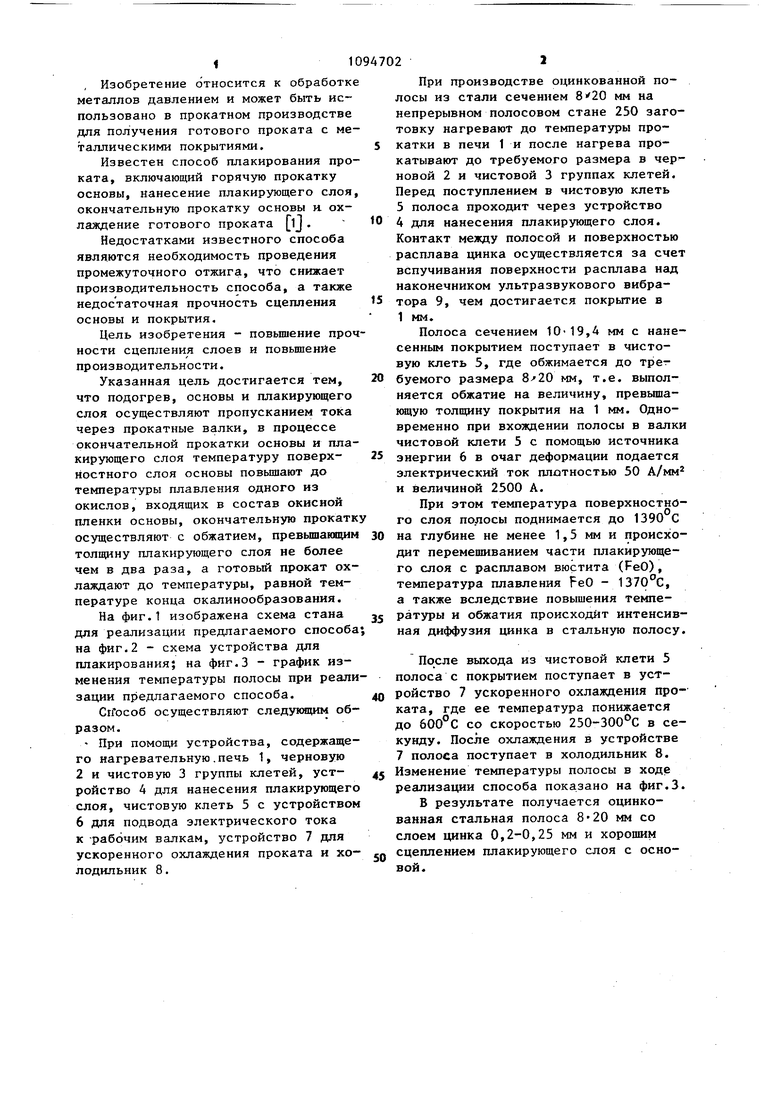

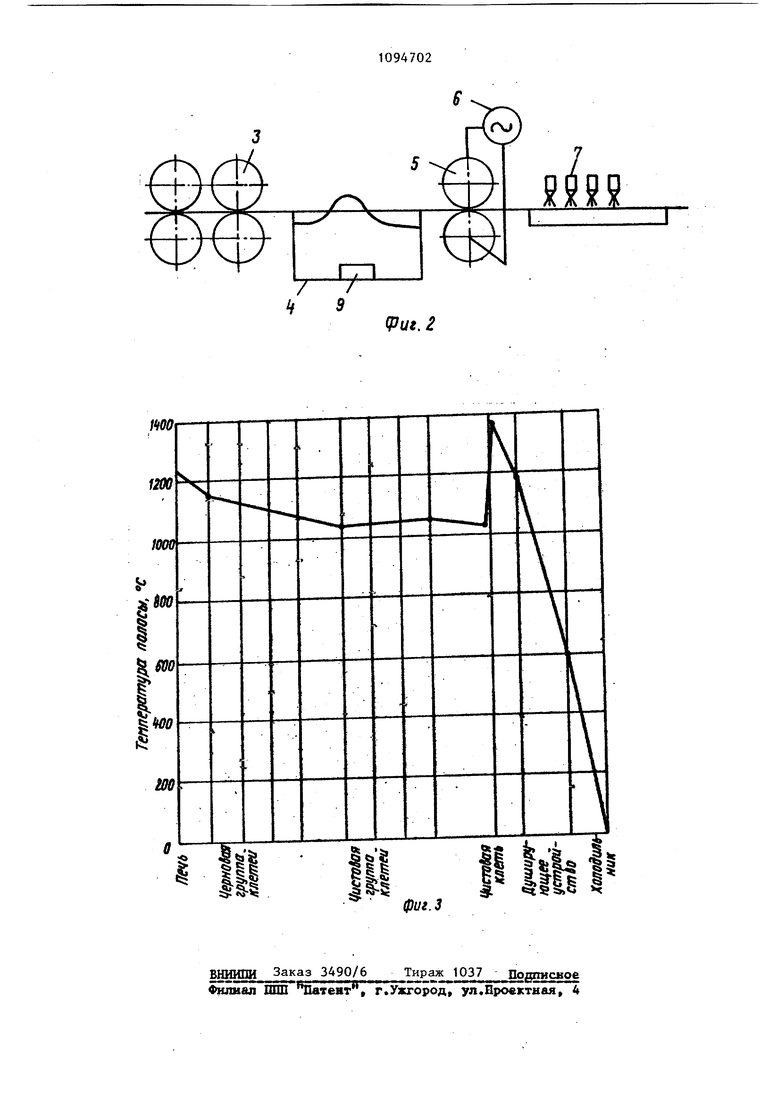

I1 , Изобретение относится к обработк металлов давлением и может быть использовано в прокатном производстве для получения готового проката с ме таллическими покрытиями. Известен способ плакирования про ката, включающий горячую прокатку основы, нанесение плакирующего слоя окончательную прокатку основы н охлаждение готового проката IJ . Недостатками известного способа являются необходимость проведения промежуточного отжига, что снижает производительность способа, а также недостаточная прочность сцепления основы и покрытия. Цель изобретения - повьшение проч ности сцепления слоев и повьшение производительности. Указанная цель достигается тем, что подогрев, основы и плакирующего слоя осуществляют пропусканием тока через прокатные валки, в процессе окончательной прокатки основы и плакирующего слоя температуру поверхностного слоя основы повышают до температуры плавления одного из окислов, входящих в состав окисной пленки основы, окончательную прокатк осуществляют с обжатием, превьш1анидим толщину плакирующего слоя не более чем в два раза, а готовый прокат охлаждают до температуры, равной температуре конца окалинообразования. На фиг.1 изображена схема стана для реализации предлагаемого способа на фиг.2 - схема устройства для плакирования; на фиг.З - график изменения температуры полосы при реали зации предлагаемого способа. СгГособ осуществляют следунидим образом. - При помощи устройства, содержащего нагревательную.печь 1, черновую 2 и чистовую 3 группы клетей, устройство 4 для нанесения плакирующего слоя, чистовую клеть 5 с устройством 6 для подвода электрического тока к -рабочим валкам, устройство 7 для ускоренного охлаждения проката и холодильник 8. 2 При производстве оцинкованной полосы из стали сечением 8 20 мм на непрерывном полосовом стане 250 заготовку нагревают до температуры прокатки в печи 1 и после нагрева прокатывают до требуемого размера в чер новой 2 и чистовой 3 группах клетей. Перед поступлением в чистовую клеть 5 полоса проходит через устройство 4 для нанесения плакирующего слоя. Контакт между полосой и поверхностью расплава цинка осуществляется за счет вспучивания поверхности расплава над наконечником ультразвукового вибратора 9, чем достигается покрытие в 1 мм. Полоса сечением 10-19,4 мм с нанесенным покрытием поступает в чистовую клеть 5, где обжимается до тре-г буемого размера мм, т.е. выполняется обжатие на величину, превышакяцую толщину покрытия на 1 мм. Одновременно при вхождении полосы в валки чистовой клети 5 с помощью источника энергии 6 в очаг деформации подается электрический ток платностью 50 А/мм и величиной 2500 А. При этом температура поверхностного слоя полосы поднимается до 1390 С на глубине не менее 1,5 мм и происходит перемешиванием части плакирующего слоя с расплавом вюстита (FeO), температура плавления FeO - 137р°С, а также вследствие повышения температуры и обжатия происходит интенсивная диффузия цинка в стальную полосу. После выхода из чистовой клети 5 полоса с покрытием поступает в устройство 7 ускоренного охлаждения проката, где ее температура понижается до 600°С со скоростью 250-300 0 в секунду. После охлаждения в устройстве 7 полоса поступает в холодильник 8. зменение температуры полосы в ходе реализации способа показано на фиг.З. В результате получается оцинкованная стальная полоса 8-20 мм со слоем цинка 0,2-0,25 мм и хорошим сцеплением плакирующего слоя с основой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА ДЛЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2003 |

|

RU2244612C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕПЛАКИРОВАННОГО СТАЛЬНОГО ЛИСТА С ИСПОЛЬЗОВАНИЕМ ГОРЯЧЕЙ ПРОКАТКИ, ХОЛОДНОЙ ПРОКАТКИ БЕЗ ТРАВЛЕНИЯ И НИЗКОГО ОТЖИГА | 2015 |

|

RU2690866C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА С АНТИФРИКЦИОННЫМ СПЛАВОМ НА АЛЮМИНИЕВОЙ ОСНОВЕ ДЛЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2008 |

|

RU2377107C2 |

| ВЫСОКОПРОЧНЫЙ, ГАЛЬВАНИЗИРОВАННЫЙ ПОГРУЖЕНИЕМ СТАЛЬНОЙ ЛИСТ И ВЫСОКОПРОЧНЫЙ, ПОДВЕРГНУТЫЙ ЛЕГИРОВАНИЮ, ГАЛЬВАНИЗИРОВАННЫЙ ПОГРУЖЕНИЕМ СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЕ ПРЕВОСХОДНУЮ ФОРМУЕМОСТЬ И НИЗКУЮ АНИЗОТРОПИЮ МАТЕРИАЛА, С ПРЕДЕЛОМ ПРОЧНОСТИ НА РАЗРЫВ 980 МПА ИЛИ БОЛЕЕ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2583194C2 |

| ОЦИНКОВАННЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2755721C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

СПОСОБ ПЛАКИРОВАНИЯ ПРОКАТА, включающий горячую прокатку основы, нанесение плакирующего слоя, окончательную прокатку основы и плакирующего слоя с подогревом и охлаждение готового проката, о т л и чающийся тем, что, с целью повышения прочности сцепления основы и плакирующего слоя и производительности, подогрев основы и плакирующего слоя осуществляют пропусканием тока через прокатные валки, в процессе окончательной прокатки основы и плакирующего слоя температуру поверхностного слоя основы повышают до температуры плавления одного из окислов, входящих в состав окисной пленкиосновы, окончательную прокатку осуществляют с обжатием, превьщ ающим толщину плакирующего слоя не более чем в два раза, .а готовый прокат охлаждают до температуры, равной температуре конца окалинообразования. .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1972 |

|

SU409825A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-30—Публикация

1981-03-11—Подача