Изобретение относится к прокатному производству, в частности к системам калибров валков для прокатки асимметричных и симметричных профилей корытной формы, преимущественно железнодорожных двухголовых накладок.

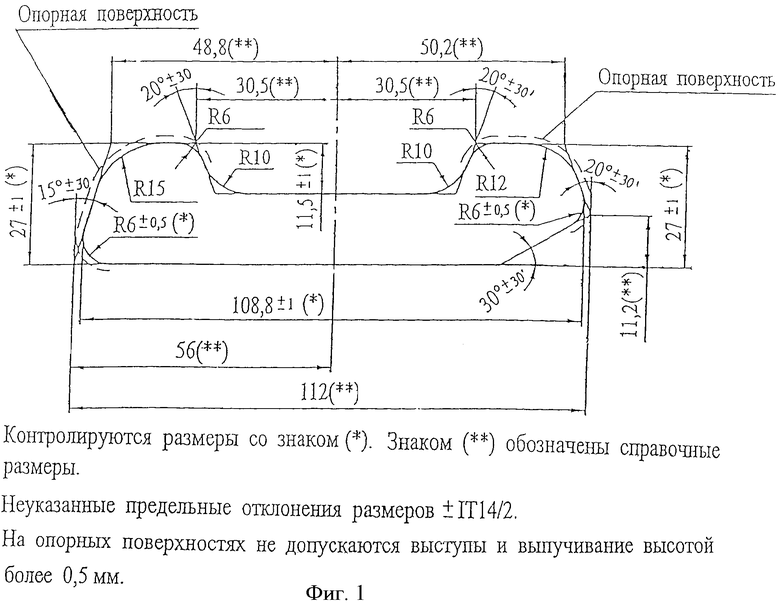

Форма накладки - это наличие по высоте профиля массивной шейки с различными по форме головками на концах. Радиусы скругления опорных поверхностей должны быть выдержаны и иметь значения предельных отклонений размеров относительно низкой точности с допусками по 14-му квалитету, т.е. ± IT14/2 [И.В.Маркулин и др. Краткий справочник технологии тяжелого машиностроения, М., Машиностроение, 1987 г., с.71-72].

Необходимые деформационные условия обработки металла по элементам профиля от исходной заготовки до его конечного сечения достигаются за счет конструктивного исполнения калибров и их взаимосвязи в системе, которая обеспечивает выполнение заданных геометрических параметров профиля и необходимые физико-механические свойства прокатного металла.

Известен способ прокатки асимметричных профилей корытной формы (Патент РФ №2288046, B21B 1/088, опубл. 27.11.2006), который наиболее близок по технической сущности и достигаемому результату к предлагаемому способу. Этот способ включает начальное формирование профиля поочередно в двух закрытых калибрах швеллерного типа с массивной толщиной фланцев и окончательное формирование профиля в предчистовом калибре с раскрытием ручьев по горизонтали и чистовом калибре, в закрытую часть которых ориентируются фланцы швеллерного раската.

Недостатком способа является применение закрытых калибров, т.к. прокатка в закрытых калибрах приводит к переполнению калибров металлом и образованию «лампасов» и «усов» на поверхности проката в разъеме калибров, для удаления которых необходимо проводить дополнительную механическую обработку опорных поверхностей до требуемых радиусов их скруглений. Кроме того, использование в прототипе квадратной заготовки предусматривает обязательную кантовку раската между клетями, что в свою очередь может привести к искажению промежуточного сечения раската (недокантовка, перекантовка).

Известны калибровки профилей для двухголовых накладок к железнодорожным рельсам, где их прокатка происходит в закрытых калибрах с чередованием разъемов валков по клетям [Н.Е.Скороходов и др. Калибровка сложных профилей. - М.: Металлургия, 1979, с.160-161, рис. VII 34 - VII 37].

Недостатком таких схем калибровок является большое количество калибров закрытого типа «с замками». Это усложняет расточку валков, не обеспечивает надлежащее выполнение элементов калибра, а именно гарантированных размеров опорных поверхностей, в данном случае значений радиусов в разъемах калибра R6±0,5 мм. Довольно сложна нарезка калибров с совпадением ручьев валков, а также возникают трудности в обеспечении необходимых радиусов скругления элементов профиля в разъеме валков при изменении условий прокатки (настройка, износ калибров, температурный нагрев и т.д.), сопровождающейся образованием заусенцев (усов, лампасов). Кроме этого, значительно затруднена настройка стана.

Для гарантированного получения необходимых радиусов скругления в местах разъема валков, а также для выполнения линейного размера ширины профиля в допускаемых предельных отклонениях прокатку в чистовом калибре можно вести с заведомым переполнением в разъеме валков, т.е. с «усом», который далее удаляется. Однако недостатками такой технологии является сложность самого процесса удаления «уса» - получение качественного реза, который бы гарантировал получение нужных размеров радиусов скругления, а также к недостаткам следует отнести наличие кривизны, скрученности металлопроката, сложность в изготовлении и настройке режущего инструмента.

Известна калибровка для прокатки углового соединительного профиля, где прокатка ведется в наклонных калибрах закрытого типа с чередованием разъемов по горизонтали [Росс Е.Бейнос. Калибровка валков и расположение прокатных станов. М.: Металлургиздат, 1961 г., с.197-203].

Недостатком данной калибровки является то, что присутствуют большие врезки ручьев в валки, невозможность ликвидировать осевые составляющие и скручивание полосы на выходе из калибров. А также нет гарантии получения нужных радиусов скругления в разъеме валков предчистового и чистового калибров. Кроме того, «косую» калибровку следует применять прежде всего для средних и малых профилей, т.к. при прокатке в косых (наклонных) калибрах возникают боковые усилия, вызывающие осевое смещение валков, и возникает необходимость применения опорных конусов на валках.

Наиболее близким техническим решением получения профиля двухголовых накладок является система калибров валков прокатного стана «450», используемая для реализации способа прокатки асимметричных профилей корытной формы [Патент РФ №2288046, B21B 1/088, опубл. 27.11.2006]. Система калибров включает в себя два ящичных калибра, ребровой прямоугольный калибр, два закрытых калибра швеллерного типа, предчистовой и чистовой калибры.

Недостатком прототипа является то, что при прокатке в чистовом калибре невозможно выполнить гарантированные радиусы скругления профиля в диапазоне значений R6±0,5 мм. В прототипе эти значения составляют R5±3 мм, что не дает гарантии прокатывать профиль по ширине со значительно малыми предельными отклонениями.

В прототипе используется прямоугольная заготовка. Прокатка заготовок квадратного и прямоугольного сечений позволяет получать широкий сортамент профилей, но суммарная вытяжка при прокатке круглых заготовок меньше, чем при прокатке квадратных. Кроме того, при производстве малотоннажных партий фасонных профилей более предпочтительной является прокатка продукции на малоклетьевых станах с использованием в качестве исходного материала прутков из круглой сортовой стали.

В основу изобретения положена задача улучшить качество прокатываемого профиля за счет точного выполнения его геометрии, увеличить производительность стана и эксплуатационную стойкость валков за счет упрощения калибровки прокатных валков.

Поставленная задача решается за счет того, что в способе прокатки профилей корытной формы, преимущественно типа железнодорожных двухголовых накладок, включающем многопроходное обжатие нагретой заготовки в валках с калибрами, согласно изобретению используют заготовку круглого сечения, формирование профиля осуществляют в калибрах открытого типа с заведомо увеличенной шириной профиля, при этом окончательное формирование профиля производят в ребровом калибре путем обжатия раската в холодном состоянии.

Технический результат достигается также тем, что в системе калибров для осуществления способа прокатки профилей корытной формы, содержащей последовательно расположенные калибры стана горячей прокатки, а именно черновой, промежуточный, предчистовой и чистовой калибры, согласно изобретению черновой калибр выполнен с одним разрезающим нижним гребнем, предчистовой калибр выполнен вертикальным, чистовой калибр имеет выпуски с уменьшенными радиусами скругления, кроме того, система калибров дополнительно содержит горизонтальный ребровой калибр стана холодной прокатки, при этом все калибры выполнены открытыми.

При прокатке двутавровых балок, швеллеров и других профилей первые черновые проходы осуществляют в разрезных калибрах (открытых и закрытых). В этих проходах формируются шейка и фланцы, которые в последующих черновых балочных калибрах постепенно обжимаются до конечных размеров готового профиля, получаемого в чистовом калибре. Практикой доказано, что от правильного расчета и конструирования разрезных калибров в большой степени зависит нормальное выполнение конечного профиля. Выполнение первого чернового калибра разрезным позволяет создать интенсивное вынужденное уширение путем разрезки круглой заготовки на две половины с последующей их разверткой в противоположные стороны.

Выполнение промежуточного горизонтального калибра открытого типа обеспечивает стабильность процесса прокатки. За счет того, что открытый горизонтальный калибр выполнен с нижним разрезным гребнем, размеры которого совпадают с размерами нижнего гребня чистовой клети, происходит самоцентрирование раската и исключаются скручивание и «серпление» полосы на выходе из чистового калибра.

Вертикальный предчистовой калибр выполнен открытого типа с повторением размеров полосы в промежуточном калибре и служит для того, чтобы обжать опорные поверхности полосы по ширине.

Чистовой калибр выполнен в разъеме по ширине с раскрытием до значения 111,3 мм, что соответствует при охлаждении полосы радиусам скругления в разъеме калибра R 3…5 мм.

Выполнение калибров стана горячей прокатки открытыми позволяет производить профиль на непрерывном стане за четыре прохода.

В горизонтальном ребровом калибре клети стана холодной прокатки происходит окончательная доводка размеров опорных поверхностей и ширины профиля. Заведомо увеличенная ширина профиля в чистовом калибре позволяет исключить механическую обработку опорных поверхностей профиля.

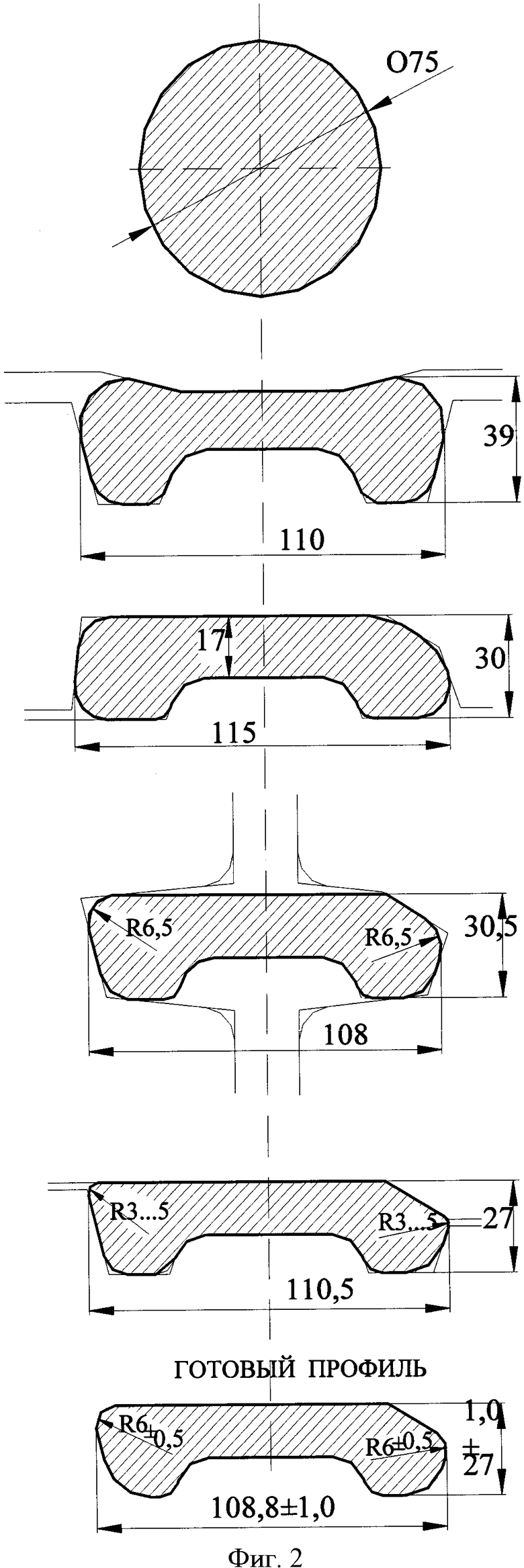

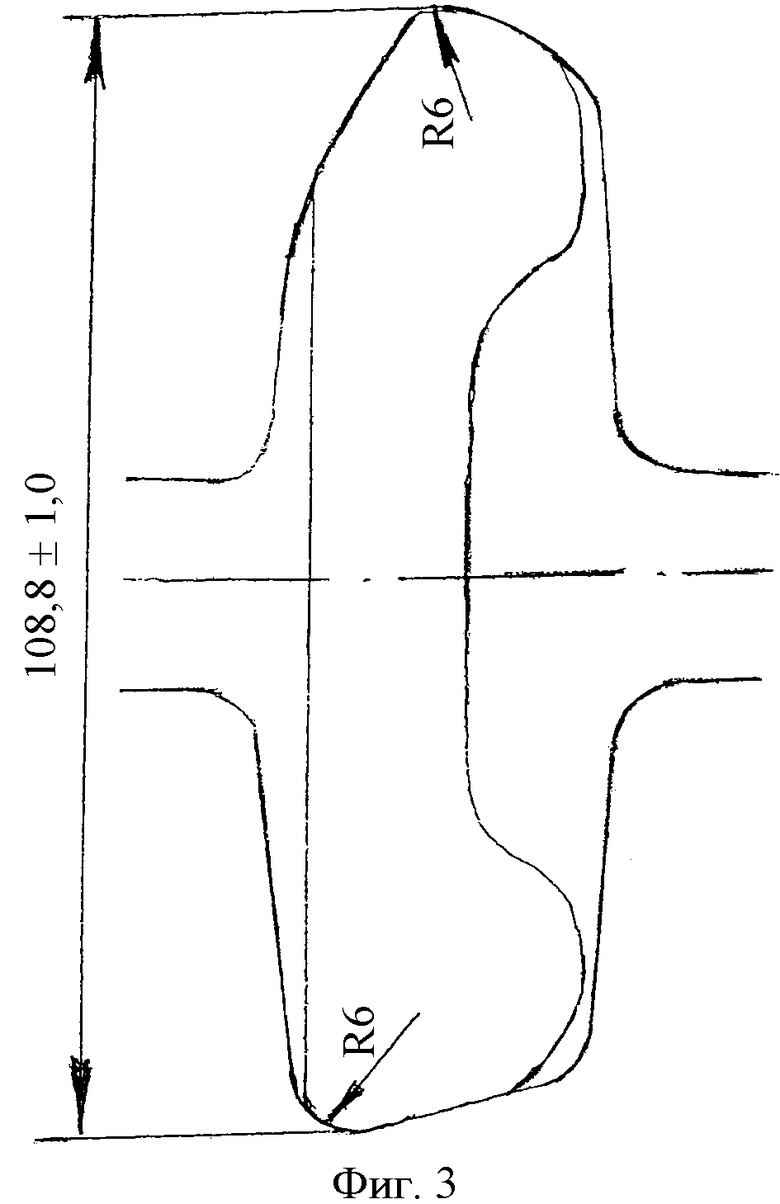

На фиг.1 изображен асимметричный профиль двухголовой накладки; на фиг.2 представлена схема калибров, в которых происходит горячая прокатка профиля; на фиг.3 изображен ребровой калибр стана холодной прокатки.

В условиях непрерывного четырехклетьевого стана 300 горячей прокатки довольно точно рассчитан диаметр исходной круглой заготовки (D=75 мм) и сконструирован открытый разрезной калибр с одним нижним разрезающим гребнем. Далее по принятым коэффициентам высотной деформации найдены промежуточные высоты полотна (шейки), определены обжатия, далее рассчитаны уширения в каждом проходе и выполнено построение калибров. Горячую прокатку производят в калибрах открытого типа.

Прокатка при использовании заявленного способа и калибров, построенных на основе изобретения, осуществляется следующим образом.

Исходную круглую заготовку диаметром 75 мм из стали 55 с химическим составом по ГОСТ 1050-88 нагревают в индукционных нагревателях (печи) до температуры 1150°С, затем прокатывают на непрерывном четырехклетьевом стане 300 горячей прокатки, где первая, вторая и четвертая клети горизонтального и третья клеть - вертикального исполнения (фиг.2). Прокатку ведут до размеров в 4-ой клети: ширина 108,8 (+2,5); толщина шейки (полотна) - 15,5±2,0 мм; высота головок 27±1,0 мм. Коэффициенты высотной деформации (η) и коэффициенты вытяжки (µ) по клетям составляют соответственно:

η1=3,94; η2=1,11; η3=1,005; η4=1,096;

µ1=1,57; µ2=1,14; µ3=1,04; µ4=1,12.

Поверхность полученного горячекатаного профиля подготавливают к холодной деформации методами травления, душирования и сушки, после чего профиль прокатывают на готовый размер в ребровом калибре клети стана «300» холодной прокатки со степенью деформации ε≈2,6% (фиг.3), тем самым достигаются точность геометрических размеров и высокое качество профиля.

Предлагаемый способ прокатки и система калибров с приведенным режимом деформации гарантированно обеспечивают выполнение всех элементов профиля, обеспечивают устойчивую прокатку полосы в калибрах, выход первосортной продукции с надлежащим качеством. Кроме того, расширяется сортамент стана и увеличивается дополнительная прибыль от внедрения данного профиля и ему подобных. Данное решение успешно внедрено в производство.

Сущность изобретения и заявленных отличительных признаков дополнительно поясняется примером конкретного промышленного применения предлагаемого изобретения, который изображен на прилагаемой схеме фиг.2 прокатки профиля корытной формы.

В качестве заготовки используют круглый прокат диаметром 75 мм, который после нагрева задают в первую черновую клеть. В процессе деформации круга получают раскат шириной 110 мм с высотой головок до 39 мм. Наружные радиусы раската черновой клети имеют естественное скругление.

Затем раскат из первой клети передают во вторую промежуточную клеть, где в результате высотной деформации раската до 30 мм ширина раската составит 115 мм. Предварительно производится формирование радиусов скругления.

В предчистовом вертикальном калибре производят обжатие раската с ширины 115 мм до 108 мм и формирование радиусов профиля. Радиусы калибра выполнены такими же, как на готовом профиле с учетом того, что при деформации в чистовой клети они будут уменьшаться.

В чистовой калибр задают заготовку шириной 108 мм и с высотой головок 30,5 мм, радиусами скругления 6-7 мм. В результате обжатия раската до 27 мм за счет уширения ширина раската составит 110,5-111,0 мм, радиусы скругления, идущие в разъем чистового калибра, при этом получаются в пределах 4…5 мм.

В ребровом калибре на холодной прокатке происходит обжатие размера 111,0 мм до 108,8±1,0 мм и выполнение радиусов скругления 6±0,5 мм.

Как видно из прилагаемой схемы прокатки, формирование профиля производят в калибрах с заведомо увеличенной шириной профиля по отношению к ширине готового профиля, а чистовой калибр выполнен с выпусками, имеющими радиусы скругления меньше, чем у готового профиля.

Совокупность вышеперечисленных признаков, а также использование при прокатке профилей калибров открытого типа позволяет получить высококачественный прокат с точной геометрией профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ | 2005 |

|

RU2288046C9 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2005 |

|

RU2288047C1 |

| СПОСОБ ПРОКАТКИ КВАДРАТНЫХ ЗАГОТОВОК | 1992 |

|

RU2012431C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| Способ прокатки углового асимметричного профиля | 2022 |

|

RU2785426C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| Способ прокатки периодической арматурной стали | 1980 |

|

SU940979A1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ДВУХГОЛОВЫХ НАКЛАДОК К ЖЕЛЕЗНОДОРОЖНЫМ РЕЛЬСАМ | 2006 |

|

RU2333050C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

Способ предназначен для улучшения качества прокатываемого профиля корытной формы, преимущественно железнодорожных двухголовых накладок. Способ включает многопроходное обжатие нагретой заготовки в валках с калибрами. Точное выполнение геометрии профиля, увеличение производительности стана и эксплуатационной стойкости валков, снижение себестоимости продукции за счет упрощения калибровки прокатных валков обеспечивается за счет того, что используют заготовку круглого сечения, формирование профиля осуществляют в калибрах открытого типа с заведомо увеличенной шириной профиля, при этом окончательное формирование профиля производят в ребровом калибре путем обжатия раската в холодном состоянии. Система калибров содержит последовательно расположенные калибры стана горячей прокатки, а именно черновой, промежуточный, предчистовой и чистовой калибры. Черновой калибр выполнен с одним разрезающим нижним гребнем, предчистовой калибр выполнен вертикальным, чистовой калибр имеет выпуски с уменьшенными радиусами округления. Кроме того, система калибров дополнительно содержит горизонтальный ребровой калибр стана холодной прокатки, при этом все калибры выполнены открытыми. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Способ прокатки профилей корытной формы, включающий многопроходное обжатие нагретой заготовки в калибрах, выполненных в валках, отличающийся тем, что используют заготовку круглого сечения, формирование профиля осуществляют в черновом, промежуточном, предчистовом и чистовом калибрах открытого типа с заведомо увеличенной шириной формируемого профиля, а окончательное его формирование производят путем дополнительного обжатия раската в холодном состоянии в ребровом калибре.

2. Способ по п.1, отличающийся тем, что производят прокатку железнодорожных двухголовых накладок.

3. Система калибров для прокатки профилей корытной формы, содержащая последовательно расположенные черновой, промежуточный, предчистовой и чистовой калибры стана горячей прокатки, отличающаяся тем, что она дополнительно содержит горизонтальный ребровой калибр стана холодной прокатки, черновой калибр выполнен с одним разрезающим нижним гребнем, предчистовой калибр выполнен вертикальным, чистовой калибр выполнен с выпусками, имеющими уменьшенные радиусы скругления, при этом все калибры выполнены открытыми.

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ | 2005 |

|

RU2288046C9 |

| СПОСОБ ПРОКАТКИ ПОЛОСЫ С КРУГЛЫМИ УТОЛЩЕНИЯМИ ПО КРОМКАМ | 2000 |

|

RU2184628C2 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ ШВЕЛЛЕРНОЙ ФОРМЫ | 1997 |

|

RU2133159C1 |

| Способ получения пористого стекла | 1988 |

|

SU1544737A1 |

Авторы

Даты

2010-05-10—Публикация

2008-08-15—Подача