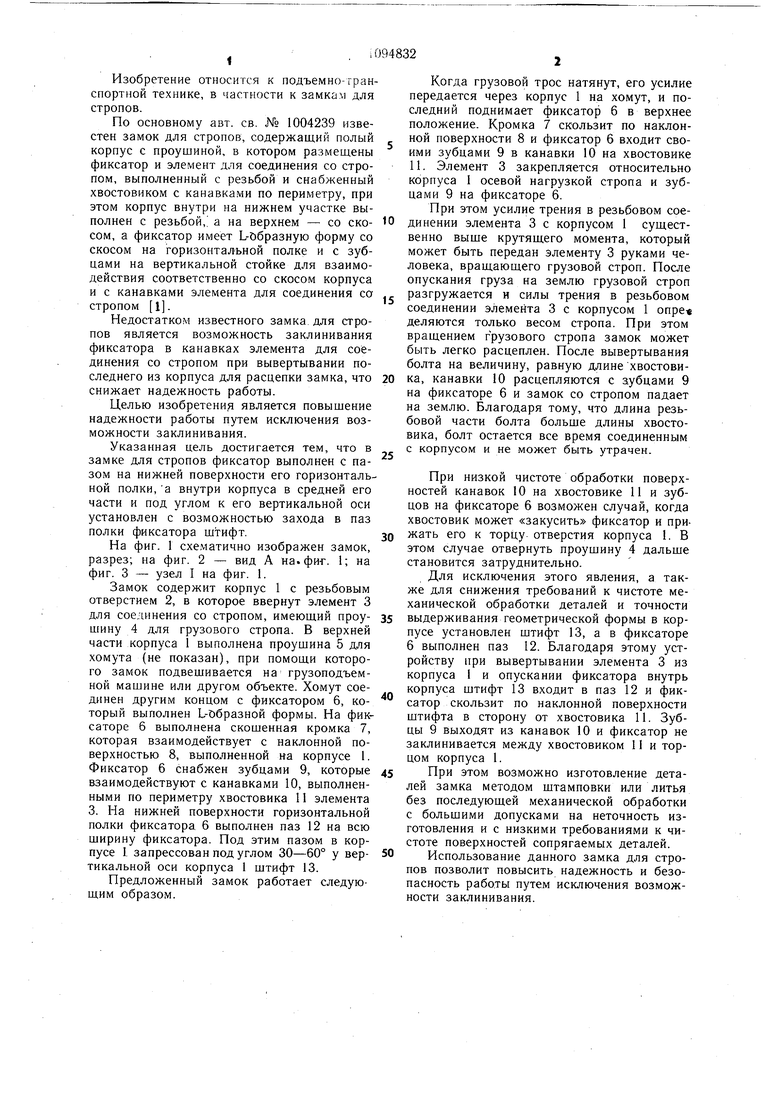

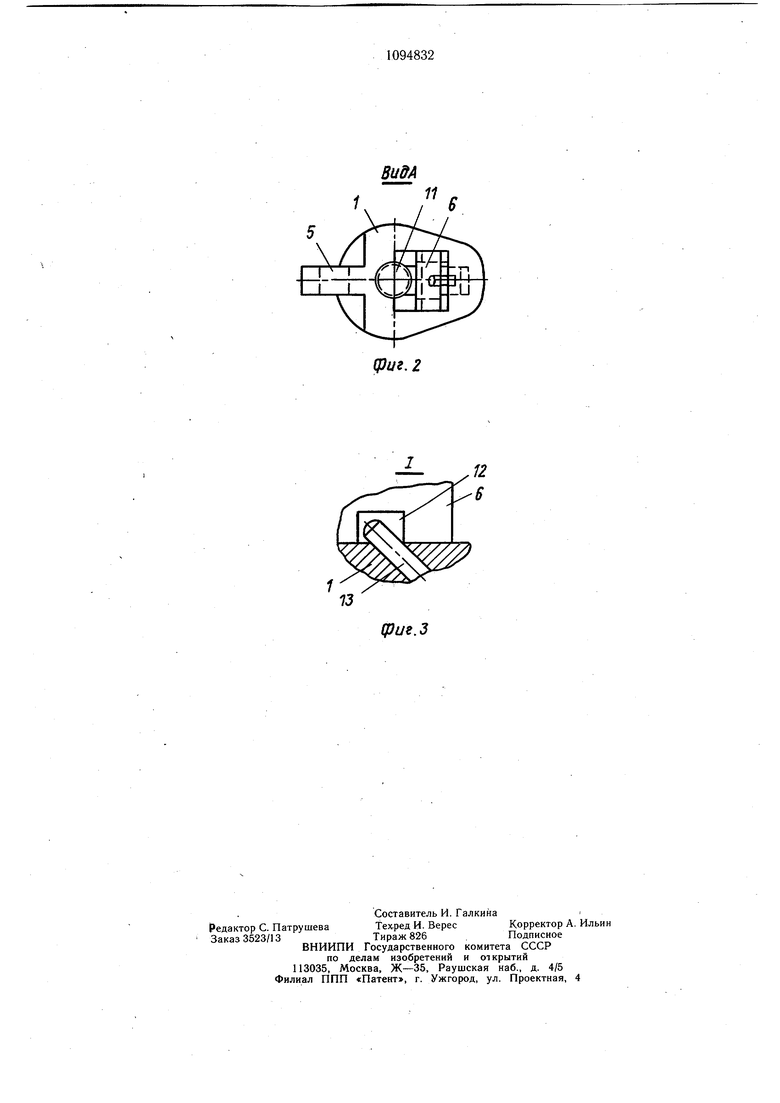

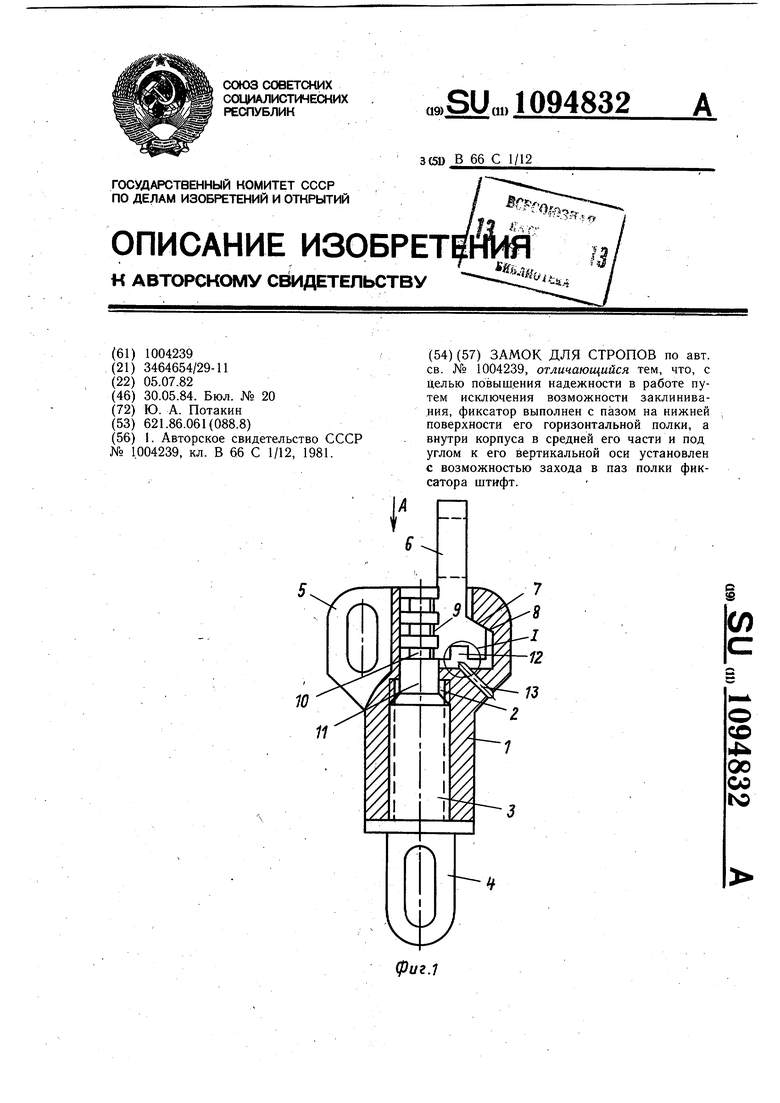

Изобретение относится к подъемно-гранспортной технике, в частности к замка.м для стропов. По основному авт. св. № 1004239 известен замок для стронов, содержащий полый корпус с проушиной, в котором размещены фиксатор и элемент для соединения со стропом, выполненный с резьбой и снабженный хвостовиком с канавками по периметру, при этом корпус внутри на нижнем участке выполнен с резьбой, а на верхнем - со скосом, а фиксатор имеет L-йбразную форму со скосом на горизонтальной полке и с зубцами на вертикальной стойке для взаимодействия соответственно со скосом корпуса и с канавками элемента для соединения со стропом 1. Недостатком известного замка для стропов является возможность заклинивания фиксатора в канавках элемента для соединения со стропом при вывертывании последнего из корпуса для расцепки замка, что снижает надежность работы. Целью изобретения является повышение надежности работы путем исключения возможности заклинивания. Указанная цель достигается тем, что в замке для стропов фиксатор выполнен с пазом на нижней поверхности его горизонтальной полки,а внутри корпуса в средней его части и под углом к его вертикальной оси установлен с возможностью захода в паз полки фиксатора щтифт. На фиг. 1 схематично изображен замок, разрез; на фиг. 2 - вид А на.фи-г. 1; на фиг. 3 - узел I на фиг. 1. Замок содержит корпус 1 с резьбовым отверстием 2, в которое ввернут элемент 3 для соединения со стропом, имеющий проушину 4 для грузового стропа. В верхней части корпуса 1 выполнена проушина 5 для хомута (не показан), при помощи которого замок подвешивается на грузоподъемной машине или другом объекте. Хомут соединен другим концом с фиксатором 6, который выполнен L-йбразной формы. На фиксаторе 6 выполнена скошенная кромка 7, которая взаимодействует с наклонной поверхностью 8, выполненной на корпусе 1. Фиксатор 6 снабжен зубцами 9, которые взаимодействуют с канавками 10, выполненными по периметру хвостовика 11 элемента 3. На нижней поверхности горизонтальной полки фиксатора 6 выполнен паз 12 на всю щирину фиксатора. Под этим пазом в корпусе 1 запрессован под углом 30-60° у вертикальной оси корпуса 1 штифт 13. Предложенный замок работает следующим образом. Когда грузовой трос натянут, его усилие передается через корпус 1 на хомут, и последний поднимает фиксатор 6 в верхнее положение. Кромка 7 скользит по наклонной поверхности 8 и фиксатор б входит своими зубцами 9 в канавки 10 на хвостовике 11. Элемент 3 закрепляется относительно корпуса 1 осевой нагрузкой стропа и зубцами 9 на фиксаторе 6. При этом усилие трения в резьбовом соединении элемента 3 с корпусом 1 существенно выше крутящего момента, который может быть передан элементу 3 руками человека, вращающего грузовой строп. После опускания груза на землю грузовой строп разгружается и силы трения в резьбовом соединении элемента 3 с корпусом 1 опре« деляются только весом стропа. При этом вращением грузового стропа замок может быть легко расцеплен. После вывертывания болта на величину, равную длине хвостовика, канавки 10 расцепляются с зубцами 9 на фиксаторе б и замок со стропом падает на землю. Благодаря тому, что длина резьбовой части болта больше длины хвостовика, болт остается все время соединенным с корпусом и не может быть утрачен. При низкой чистоте обработки поверхностей канавок 10 на хвостовике 11 и зубцов на фиксаторе б возможен случай, когда хвостовик может «закусить фиксатор и прижать его к торцу отверстия корпуса 1. В этом случае отвернуть проущину 4 дальше становится затруднительно. Для исключения этого явления, а также для снижения требований к чистоте механической обработки деталей и точности выдерживания геометрической формы в корпусе установлен штифт 13, а в фиксаторе б выполнен паз 12. Благодаря этому устройству при вывертывании элемента 3 из корпуса 1 и опускании фиксатора внутрь корпуса штифт 13 входит в паз 12 и фиксатор скользит по наклонной поверхности штифта в сторону от хвостовика 11. Зубцы 9 выходят из канавок 10 и фиксатор не заклинивается между хвостовиком 11 и торцом корпуса 1. При этом возможно изготовление деталей замка методом штамповки или литья без последующей механической обработки с большими допусками на неточность изготовления и с низкими требованиями к чистоте поверхностей сопрягаемых деталей. Использование данного замка для стропов позволит повысить надежность и безопасность работы путем исключения возможности заклинивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Замок для стропов | 1981 |

|

SU1004239A1 |

| Замок для стропов | 1983 |

|

SU1147671A1 |

| Такелажный замок с дистанционным управлением | 1983 |

|

SU1204844A1 |

| Саморасцепляющееся грузозахватное устройство | 1981 |

|

SU992386A1 |

| Патрон к механизированным ручным инструментам | 1981 |

|

SU1061980A1 |

| Такелажный замок | 1981 |

|

SU987230A1 |

| УСТРОЙСТВО ДЛЯ ПРОТИВОПОЖАРНОЙ ЗАЩИТЫ АВТОМОБИЛЯ | 2022 |

|

RU2790891C1 |

| РАСЦЕПЛЯЮЩИЙСЯ ТАКЕЛАЖНЫЙ ЗАМОК | 1971 |

|

SU315667A1 |

| ЗАПИРАЮЩЕЕ УСТРОЙСТВО | 1998 |

|

RU2125531C1 |

| МУФТА АВАРИЙНОГО РАЗЪЕДИНЕНИЯ | 2023 |

|

RU2813001C1 |

ЗАМОК ДЛЯ СТРОПОВ по авт. св. № 1004239, отличающийся тем, что, с целью повыш,ения надежности в работе путем исключения возможности заклинивания, фиксатор выполнен с пазом на нижней поверхности его горизонтальной полки, а внутри корпуса в средней его части и под углом к его вертикальной оси установлен с возможностью захода в паз полки фиксатора штифт. (Л со 4 00 со ts5

| I | |||

| Замок для стропов | 1981 |

|

SU1004239A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1984-05-30—Публикация

1982-07-05—Подача