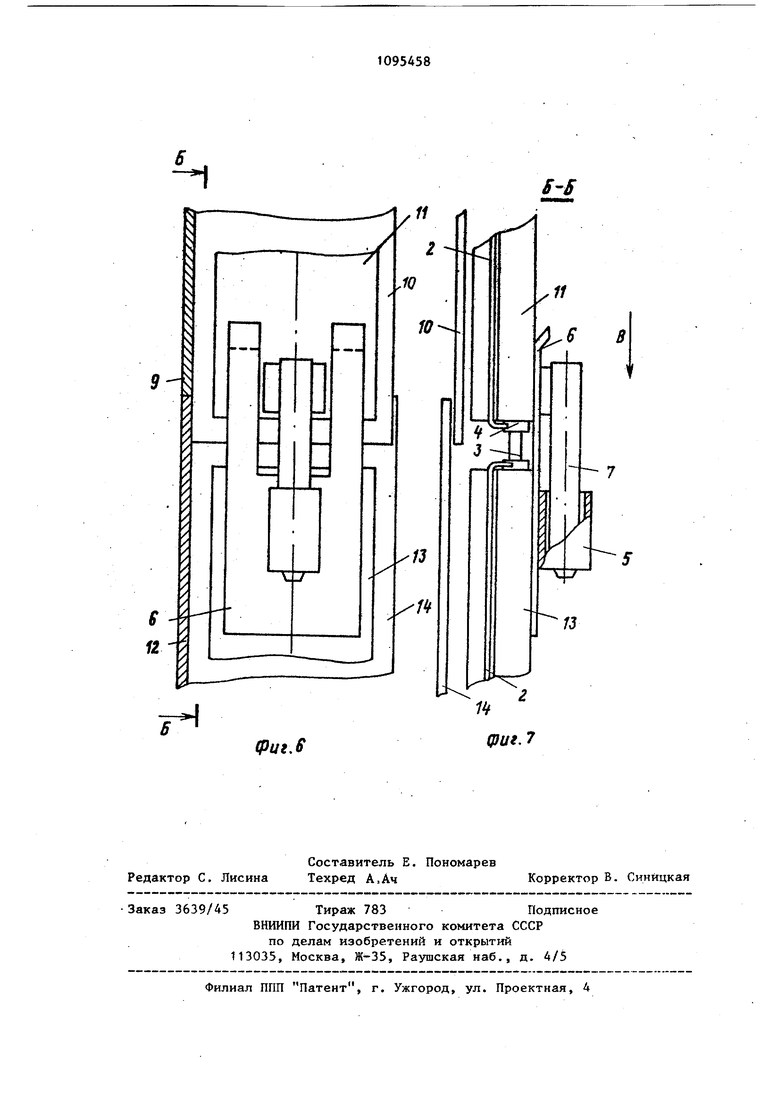

фиг. f Изобретение относится к электротермин и может быть использовано в рудовосстановительных печах, например фосфорных, или печах электропере плава с самообжигающимися электродами. Известно устройство, в котором в качестве зонда (датчика) используется термопара, подвешенная на тросе и опускаемая внутри защитной трубы, либо внутри специального отверстия,формируемого в электроде 1J Недостатками этого зонда, являются неудобство обслуживания, усложнение процессов наращивания оболочки электрода и загрузки электродной массы, а также необходимость механических устройств, удерживающих (перемещающих) термопару по высоте электрода, и дополнительного датчика для измере ния длины троса (определения местоположения термопары), поскольку высота электрода достигает 15-20 м. Наиболее близким к предлагаемому по технической сущности, является зонд для определения местоположения границы коксования электродной массы самоспекающегося электрода, содержащий проводник, помещенный внутри электрода, кожух которого по высоте выполнен из отдельных секц)-:й, состоящих из обечайки с ребрами 2j , Недостаток известного устройства ненадежность его работы. Цель изобретения - повьшение надежности работы устройства. Поставленная цель достигается тем что зонд для определения местоположения границы коксования электродной массы самоспекающегося электрода, со держащий основной проводник, помещен ный внутри электрода, кожутс которого по высоте выполнен из отдельных секций, состоящих из обечайки с ребрами, снабжен дополнительным проводником, оба проводника вьтолнены из высокоомного материала и состоят из электрически соединенных между собой стыковочными узлами участков, установленных на деревянных брусках, при крепленных по крайней мере к одному из ребер кожуха электрода и снабженных на концах coeдинитeльньsvш узлами для механической стыковки, причем длина проводников и брусков равна вы соте секции кожуха электрода. Для предохранения проводников от механического повреждения при загруз ке брикетов электродной массы в электрод бруски рекомендуется делать либо Т-образной формы, либо в нем делать канавки для укладки проводников. На фиг. 1 - 3 изображен брусок в сборе в трех проекциях; на фиг. 4 установка бруска на ребре кожуха электрода; на фиг, 5 - сечение А-А на фиг. 4; на фиг. 6 - узел стыковки брусков, на фиг. 7 - сечение Б-Б на фиг. .6. Брусок 1 в сборе имеет Т-образные сечения, два проводника 2 из высокоомного материала, два контактных штыря 3, два контактных гнезда (лепестка) 4, гильзу 5, пару лыж 6, штьфьконус 7, крепежные отверстия 8. Брусок смонтирован на ребре кожуха электрода, где расположены обечайка 9, ребро 10, брусок 11. Крепление бруска к ребру про-изводится с помощью болта и гайки. Для удобства монтажа зонда при наращивании секции электрода длина проводников и бруска выбрана равной высоте секции. В момент стыковки брусков в движении находится верхний брусок, который опускается (по стрелке В) до упора брусков друг в друга. На фиг.6 и 7 показаны кожух 12 электрода, вновь смонтированная обечайка 9, ребра 10 соответствующих обечаек, нижний 13 и верхний 14 бруски, штырьконус 7, лыжи 6, гильза 5, проводники 2 из высокоомного материала, контактньй штырь 3 и гнездо 4. Деревянньй брус выполняется из хвойной древесины. Известно, что древесина при высокой температуре(600700 С) без доступа кислорода превращается в древесный уголь, удельное электрическое сопротивление которого близко к удельному электрическому сопротивлению спекшейся электродной массы при той же температуре. После достижения границы коксования высокоомные проводники в нижней части оказываются электрически замкнуты между собой через спекшуюся электродную массу и/или древесньй уголь, в который превращается деревянный брус при достижении границ коксования, где температура поднимается выше 600°С. Поскольку расстояние между проводниками мало (не более 40 мм), то сопротивление электродной массы ;ipcfc4-i or(5 угля

на участке зоны коксования ничтожно мало (менее 0,01 Ом), поэтому их можно пренебречь. О местоположении границы коксования судят по величине сопротивления верхних концов проводников, которые находятся над зоной коксования электродной массы. Измерение данного сопротивления производят путем подключения промьшленного прибора к контактным штырям самого верхнего измерительного бруска. Зате полученное значение сопротивления умножают на масштабный коэффициент, учитывающий диаметр проводников, удельное электрическое сопротивление материала проводников и их количество, и определяют местоположение границы коксования электродной массы.

Поскольку зонд находится на ребре в непосредственной близости от оболочки электрода и поскольку результаты замеров не зависят от колебаний сопротивления спекшейся электродной массы, вызванных колебаниями ее температуры, то имеется объективная информация о месте границы коксования в районе контактной плиты, примыкающей к электроду в районе данного ребра (зонда). Размещение нескольких зондов на ребрах равномерно по периметру оболочки электрода позволяет получить объективную информацию о профиле зоны коксования электродной массы по сечению электрода. Установлено, что зона спекания на наружной стороне электрода (по отношению к центру, например трехэлектродной печи) находится значительно ниже, чем на внутренней стороне электрода, поскольку температура здесь ниже на 200-400 С.

Монтаж зонда начинается с крепления первого (нижнего) бруска с помощью двух болтов через крепежные отверстия на соответствующем ребре. Брус устанавливается так, чтобы кон0тактные штьфи были направлены вверх. Следующий (по вертикали) брусок монтируется после монтажа новой обечайки на электроде. При этом с помощью щтыря-конуса и гильзы, а также лыж

5 осуществляется механическое сочленение брусков между собой, их взаимное центрирование, а с помощью контактных штырей и контактных гнезд осуществляется электрическое соединение высо0коомных проводников нижнего и верхнего бруска. Крепление верхнего бруска к ребру осуществляется лишь одним болтом через продольное отверстие в нем.

Применение зонда предлагаемой конструкции повьшает надежность его работы, точность определения местоположения границ коксования электродной массы в самоспекающемся электроде, не усложняет технологию наращивания оболочки электрода и загрузку в него массы, делает сам процесс монтажа зонда технологичным, не требующим много усилий и времени. Проводники в предлагаемом зонде являются активными элементами, так как измеряется их электрическое сопротивление, что также повьшает точность измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения местоположения границы коксования электродной массы в самоспекающемся электроде | 1982 |

|

SU1095459A1 |

| Способ определения местоположения границы коксования электродной массы в самоспекающемся электроде | 1980 |

|

SU974609A1 |

| Узел самоспекающегося электрода дуговой электропечи | 1981 |

|

SU980296A1 |

| Кожух самоспекающегося электрода дуговой печи | 1975 |

|

SU544848A1 |

| Самоспекающийся электрод | 1972 |

|

SU493937A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННЕГО СОСТОЯНИЯ САМООБЖИГАЮЩЕГОСЯ ЭЛЕКТРОДА | 1992 |

|

RU2035126C1 |

| Электролизер для получения алюминия | 2017 |

|

RU2657395C1 |

| Руднотермическая электропечь | 1978 |

|

SU818032A1 |

| Электролизер для получения алюминия | 2018 |

|

RU2687617C1 |

| Способ изготовления самоопекающихся электродов | 1929 |

|

SU15876A1 |

ЗОНД ДЛЯ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ГРАНИЦЫ КОКСОВАНИЯ ЭЛЕКТРОДНОЙ МАССЫ САМОСПЕКАЮЩЕГОСЯ ЭЛЕКТРОДА, содержащий основной проводник, помещенньй внутри электрода, кожух биа.йг-хч , которого по высоте выполнен из отдельных секций, состоящих из обечайки с ребрами, отличающийс я тем, что, с целью повышения надежности работы, он снабжен дополнительным проводником, оба проводника выполнены из высокоомного материала и состоят из электрически соединенных между собой стыковочными узлами участков, установленных на деревянных брусках, прикрепленных по крайней мере к одному из ребер кожуха электрода и снабженных на концах соединительными узлами для механической стыковки, причем длина проводников и брусков равна высоте секции кожуха электрода.

(риг.З

Ч

11 Э

9

(Pui,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВРЕМЕННОГО ИНТЕРВАЛА | 1991 |

|

RU2040854C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-05-30—Публикация

1982-06-08—Подача