HocTHoro заряда и, как следствие, изменение характеристик изделия и ухудшение надежности.

Цель изобретения - повышение надежности и устойчивости изделий к климатическим воздействиям.

Поставленная цель достигается тем, что в способе формирования защитных покрытий для изделий электронной техники, включающем нанесение на поверхность изделий предварительного слоя на основе соединений кремния, высушивание и последующее образование герметизирующего полимерного покрытия, защищаемую поверхность изделия покрывают объемносеточным трафаретом, причем вершины выступов на сетке прижимают с нормированным усилием к поверхности, через сетку на поверхность изделия равномерно наносят суспензию микропорошка силикатных стекол в органическом растворителе, нанесенную суспензию выдерживают на воздухе до ее ззгустевания и снимают обьемно-сеточный трафарет, сушат, далее проводят герметизацию изделия полимерным материалом.

Использование суспензии микропорошка силикатных стекол обеспечивает защиту элементов схемы от действия усадочных и термомеханических напряжений компаунда и изоляцию рабочих структур кристалла и сварных межсоединений от вредных включений герметизирующего полимера, При наличии в составе микропорошка фосфорносиликатных, свинцово-силикатных, алюмосиликаткых и др, стекол обеспечивается защита от таких ионов щелочных металлов как Na, К и др.. что в виду относительной гидрофильности полимерных покрытий исключает образование ш.елочей|МаОН, КОНидр, Как ЫаОН,так и КОН являются травителями алюминия, который широко используется в изделиях в качестве металлизации.

Защита элементов схем от действия усадочных и термомеханических напряжений обеспечивается за счет того, что в процессе усадки полимера слой микропорошкэ деформируется, не сохраняя в себе остаточных внутренних напряжений. Действие слоя микропорошка можно сравнить с действием жесткого демпфера, поскольку он, создав полость в полимере, исключает какое-либо дальнейшее взаимодействие между полимером и элементом схемы. Введение слоя микропорошка позволяет создавать требуемую конфигурацию поверхности герметизирующего полимера, обращенную к элементам схемы, Толщину слоя микропорошка выбирают, исходя из велич 11ны % усадки герметизирующего полимера,и разности температурных коэффициентов линейного расширения - ТКЛР сопрягаемых материалов,

Предложенный способ осуществляют

сле,дующим образом;

Для формирования микропорошкового защитного покрытия на подложке с требуемой топологией защитного слоя используют

0 шелкографические и объемно-сеточные трафареты. Объемно-сеточный трафарет отличается от шелкографического тем, что на одной из плоскостей сетки, натянутой на рамке, имеются заданной высоты и геомет5 рии выступы из твердой резины, расположение которых образует зеркальное отображение контуров, ограничивающих слой микропорошкового защитного покрытия. Процесс создания защитного слоя на

0 подложке включает в себя следующую последовательность операций:

основание корпуса интегральной схемы с приклеенной подложкой в установочное место корпуса рамки и ориентируют соглас5 но конструкторской документации на изделие;

поверхность подложки накрывают объемно-сеточным трафаретом, причем вершины выступов на сетке оказываются

0 прижатыми с нормированным усилием к поверхности подложки, что исключает затекание суспензии на участки поверхности подложки, которые должны остаться незащищенными; из дозатора каплями через

5 сетку на поверхность подложки наносят суспензию микропорошка в летучем растворителе, следя за тем, чтобы слой суспензии обладал равной толщиной на всей защищаемой поверхности; нанесенную суспензию

0 выдерживают в течение 2-3 мин на воздухе до ее загустевания и снимают объемно-сеточный трафарет; .

основание интегральной схемы с подложкой, на которой сформировано защит5 нее покрытие, помещают в сушильный шкаф.

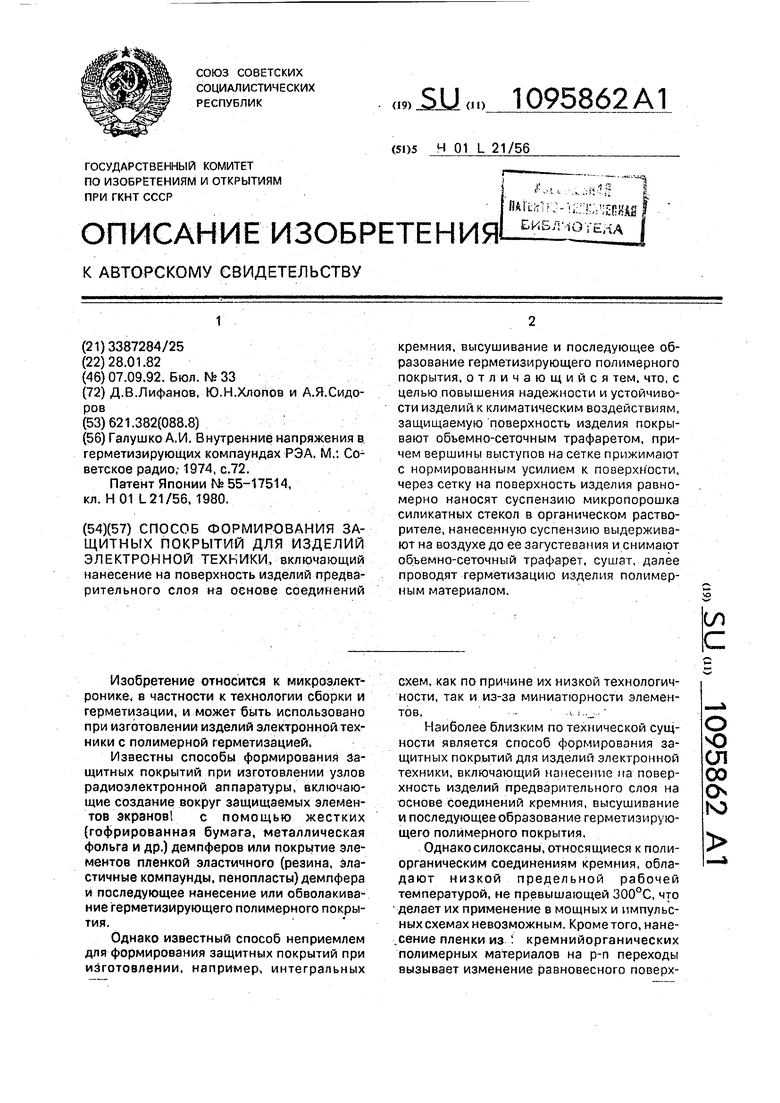

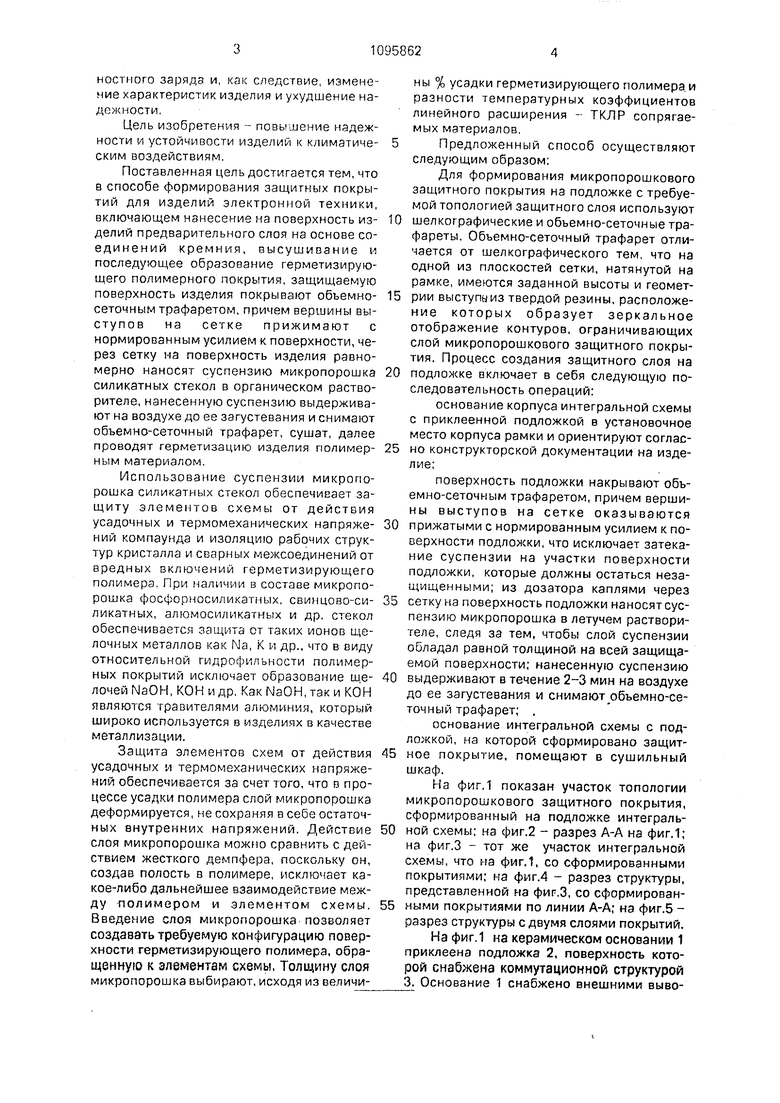

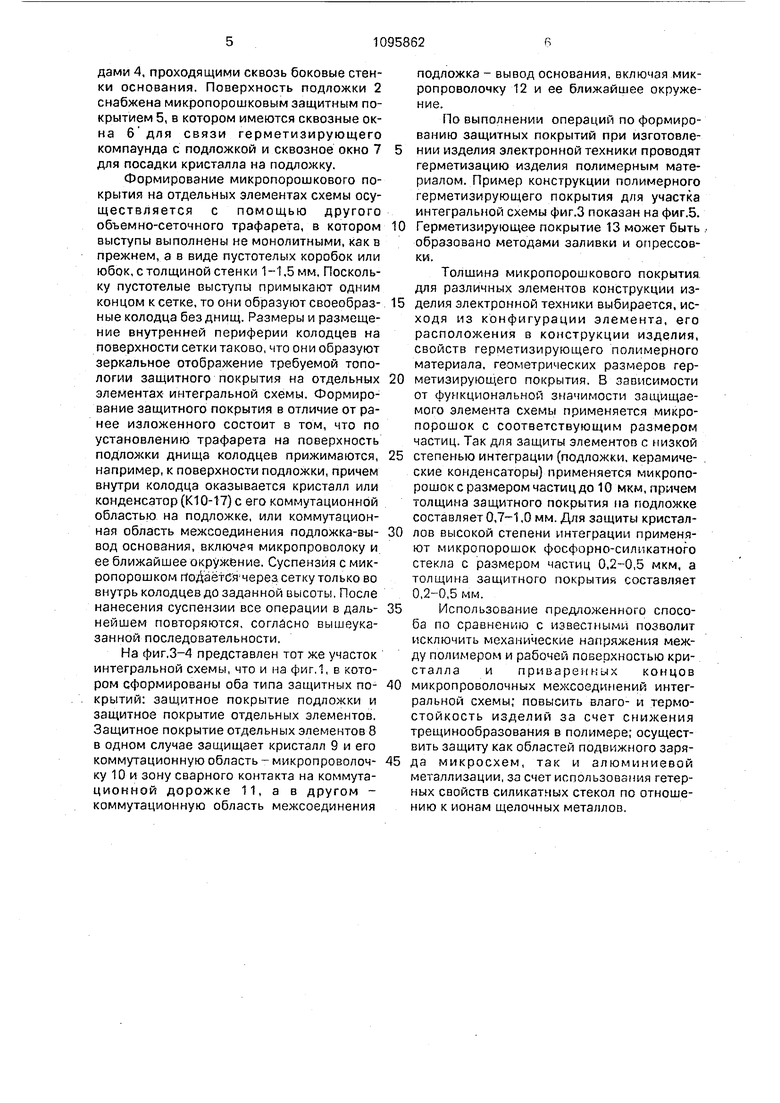

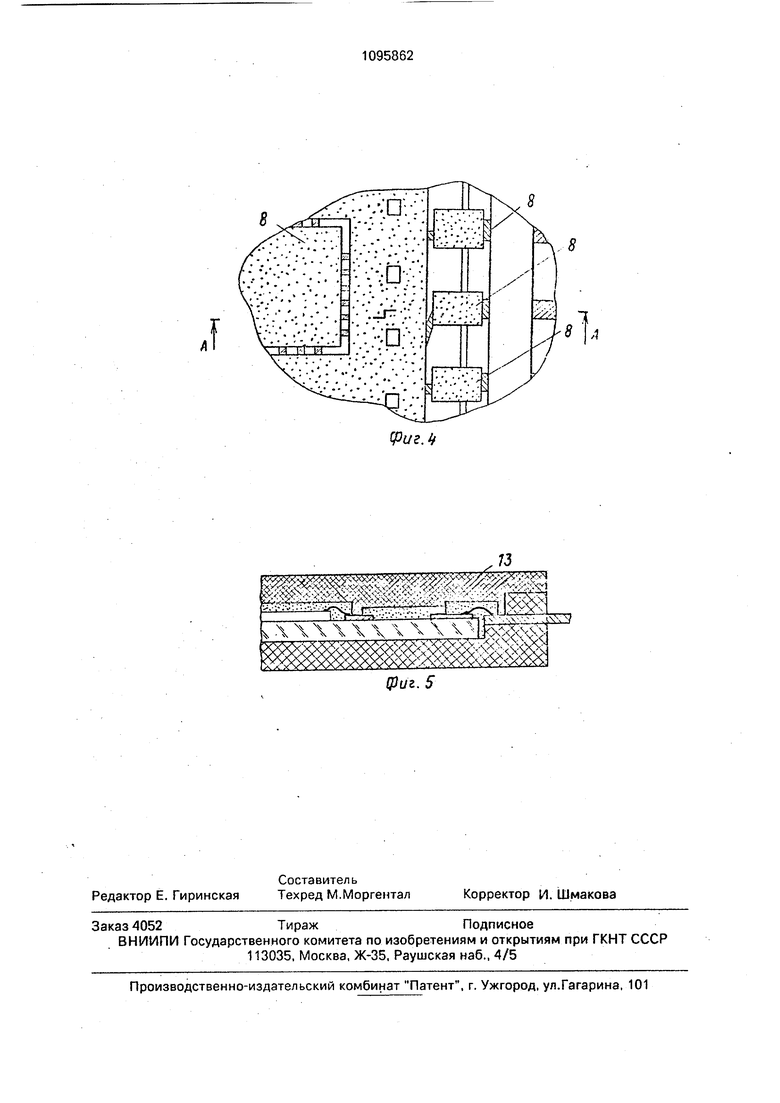

На фиг.1 показан участок топологии микропорошкового защитного покрытия, сформированный на подложке иитеграль0 ной схемы; на фиг.2 - разрез А-А на фиг,1; на фиг.З - тот же участок интегральной схемы, что на фиг.1, со сформированными покрытиями: на фиг.4 - разрез структуры, представленной на фиг.З, со сформирован5 ными покрытиями по линии А-А; на фиг.5 разрез структуры с двумя слоями покрытий. На фиг.1 на керамическом основании 1 приклеена подложка 2, поверхность которой снабжена коммутационной структурой 3. Основание 1 снабжено внешними выводами 4, проходящими сквозь боковые стенки основания. Поверхность подложки 2 снабжена микропорошковым защитным покрытием 5, в котором имеются сквозные окна 6 для связи герметизирующего компаунда с подложкой и сквозное окно 7 для посадки кристалла на подложку.

Формирование микропорошкового покрытия на отдельных элементах схемы осуществляется с помощью другого объемно-сеточного трафарета, в котором выступы выполнены не монолитными, как в прежнем, а в виде пустотелых коробок или юбок, с толщиной стенки 1-1,5 мм. Поскольку пустотелые выступы примыкают одним концом к сетке, то они образуют своеобразные колодца без днищ. Размеры и размещение внутренней периферии колодцев на поверхности сетки таково, что они образуют зеркальное отображение требуемой топологии защитного покрытия на отдельных элементах интегральной схемы. Формирование защитного покрытия в отличие от ранее изложенного состоит в том, что по установлению трафарета на поверхность подложки днища колодцев прижимаются, например, к поверхности подложки, причем внутри колодца оказывается кристалл или конденсатор (К10-17) с его коммутационной областью на подложке, или коммутационная область межсоединения подложка-вывод основания, включря микропроволоку и ее ближайшее окружение. Суспензия с микропорошком гГодаётСЯчерез сетку только во внутрь колодцев до заданной высоты. После нанесения суспензии все операции в дальнейшем повторяются, согласно вышеуказанной последовательности.

На фиг.3-4 представлен тот же участок интегральной схемы, что и на фиг.1, в котором сформированы оба типа защитных покрытий: защитное покрытие подложки и защитное покрытие отдельных элементов. Защитное покрытие отдельных элементов 8 в одном случае защищает кристалл 9 и его коммутационную область - микропроволочку 10 и зону сварного контакта на коммутационной дорожке 11, а в другом коммутационную область межсоединения

подложка - вывод основания, включая микропроволочку 12 и ее ближайшее окружение.

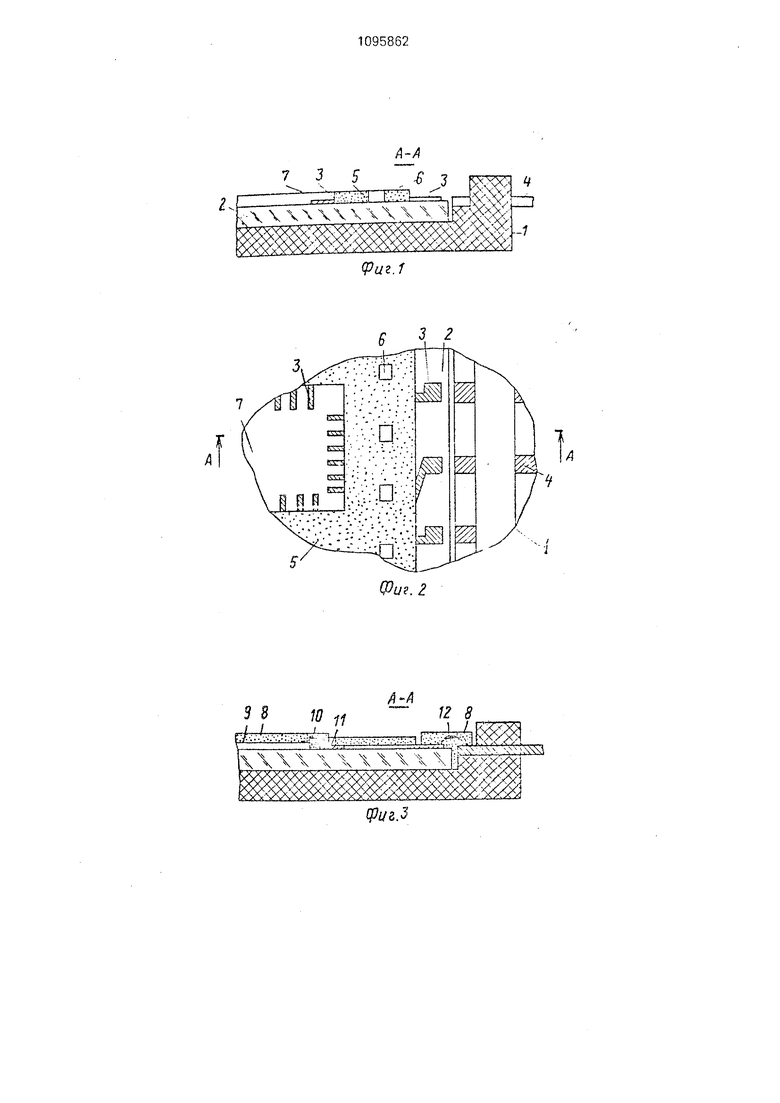

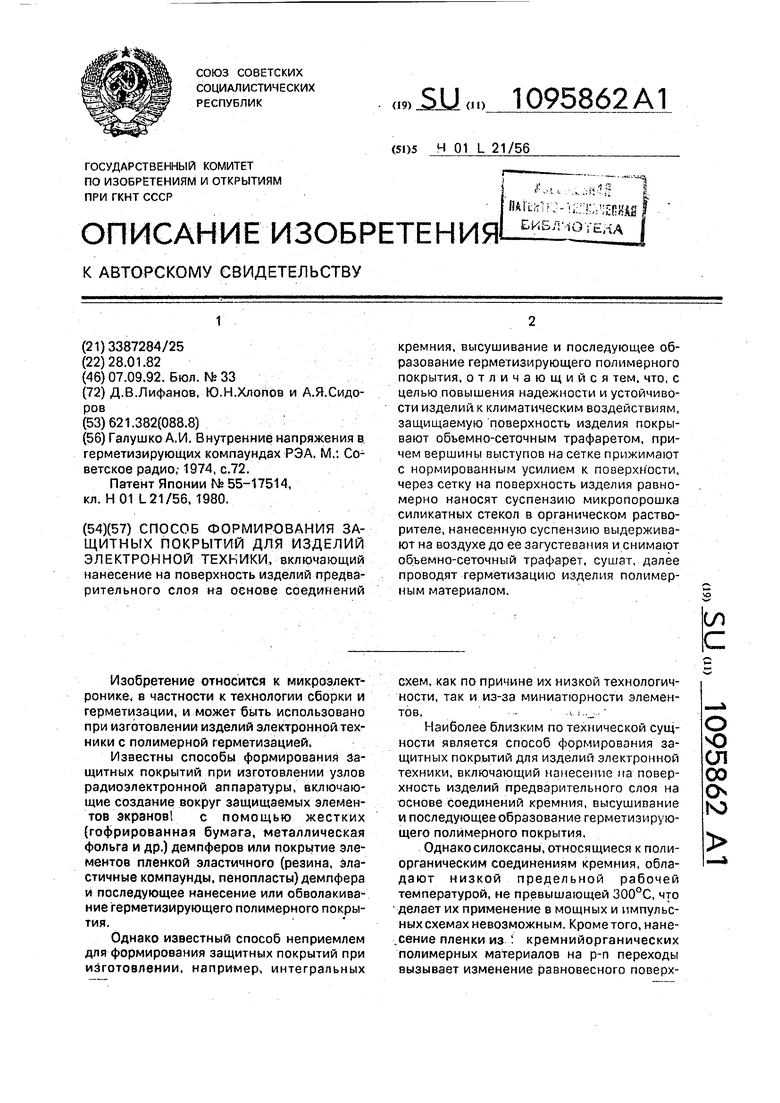

По выполнении операций по формированию защитных покрытий при изготовлении изделия электронной техники проводят герметизацию изделия полимерным материалом. Пример конструкции полимерного герметизирующего покрытия для участка интегральной схемы фиг.З показан на фиг.5. Герметизирующее покрытие 13 может быть образовано методами заливки и опрессовки.

Толшина микропорошкового покрытия для различных элементов конструкции изделия электронной техники выбирается, исходя из конфигурации элемента, его расположения в конструкции изделия, свойств герметизирующего полимерного материала, геометрических размеров герметизируюш,его покрытия. В зависимости от функциональной значимости защищаемого элемента схемы применяется микропорошок с соответствующим размером частиц. Так для защиты элементов с низкой степенью интеграции (подложки, керамические конденсаторы) применяется микропорошок с размером частиц до 10 мкм, причем толщина защитного покрытия на подложке составляет 0,7-1,0 мм. Для защиты кристаллов высокой степени интеграции применяют микропорошок фосфорно-силпкатного стекла с размером частиц 0,2-0,5 мкм, а толщина защитного покрытий составляет 0,2-0,5 мм.

Использование предложенного способа по сравнению с известными позволит исключить механические напряжения между полимером и рабочей поверхностью кристалла и приваренных концов микропроволочных межсоединений интегральной схемы; повысить влаго- и термостойкость изделий за счет снижения трещинообразования в полимере; осуществить защиту как областей подвижного заряда микросхем, так и алюминиевой металлизации, за счет использования гетерных свойств силикатных стекол по отношению к ионам щелочных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки интегральной схемы | 1990 |

|

SU1711273A1 |

| РЕНТГЕНОЛЮМИНОФОР С ПЕРЕМЕННЫМ ПОСЛЕСВЕЧЕНИЕМ ИЗ ОКСИСУЛЬФИДА ГАДОЛИНИЯ-ТЕРБИЯ И ПИКСЕЛИРОВАННЫЙ ЭКРАН НА ЕГО ОСНОВЕ | 2013 |

|

RU2577841C2 |

| ФОТОВОЛЬТАИЧЕСКАЯ ЯЧЕЙКА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2642935C2 |

| МНОГОЭЛЕМЕНТНЫЙ ДЕТЕКТОР РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ, РЕДКОЗЕМЕЛЬНЫЙ РЕНТГЕНОЛЮМИНОФОР ДЛЯ НЕГО, СПОСОБ ФОРМИРОВАНИЯ МНОГОЭЛЕМЕНТНОГО СЦИНТИЛЛЯТОРА И ДЕТЕКТОРА В ЦЕЛОМ | 2009 |

|

RU2420763C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2325012C1 |

| Способ нанесения токоподводящих шинок на токопроводящую поверхность полимерного стекла | 2018 |

|

RU2687999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2674273C1 |

| КОМПОЗИЦИОННОЕ ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ТОРЦОВ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО СТЕКЛА ОТ УДАРНЫХ НАГРУЗОК | 1992 |

|

RU2036175C1 |

| СИСТЕМА ДЛЯ ИДЕНТИФИКАЦИИ ОБЪЕКТА ЭКСПОЗИЦИИ | 2009 |

|

RU2419887C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2605721C2 |

СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ ДЛЯ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ, включающий нанесение на поверхность изделий предварительного слоя на основе соединений Изобретение относится к микроэлектронике, в частности к технологии сборки и герметизации, и может быть использовано при изготовлении изделий электрон ной техники с полимерной герметизацией. Известны способы формирования защитнь х покрытий при изготовлении узлов радиоэлектронной аппаратуры, включающие создание вокруг защищаемых элементов экранов с помощью жестких (гофрированная бумага, металлическая фольга и др.) демпферов или покрытие элементов пленкой эластичного (резина, эластичные компаунды, пенопласты) демпфера и последующее нанесение или обволакивание герметизирующего полимерного покрытия. Однако известный способ неприемлем для формирования защитных покрытий при изготовлении, например, интегральных кремния, высушивание и последующее образование герметизирующего полимерного покрытия, отличающийся тем. что, с целью повышения надежности и устойчивости изделий к климатическим воздействиям, защищаемую поверхность изделия покрывают обьемно-сеточным трафаретом, причем вершины выступов на сетке прижимают с нормированным усилием к поверхности, через сетку на поверхность изделия равномерно наносят суспензию микропорошка силикатных стекол в органическом растворителе, нанесенную суспензию выдерживают на воздухе до ее загустевания и снимают объемно-сеточный трафарет, сушат, далее проводят герметизацию изделия полимерным материалом. СП с схем, как по причине их низкой технологичности, так и из-за миниатюрности элементов.--V .... о ю ел Наиболее близким по технической сущности является способ формирования защитных покрытий для изделий электронной 00 Os техники, включающий нанесение на поверхность изделий предварительного слоя на пснове соединений кремния, высушивание hO и последующее образование герметизирующего полимерного покрытия. Однако силоксаны, относящиеся к полиорганическим соединениям кремния, обладают низкой предельной рабочей температурой, не превышающей 300°С, что делает их применение в мощных и импульсных схемах невозможным. Кроме того, нане сение пленки из : кремнийорганических полимерных материалов на р-п переходы вызывает изменение равновесного поверх

3 В 10 ц 8

К:-1.-гг7Т7:г-т,:-; :;:, .......:..:..;x;;.XC4vv

3 2

Фиг. г

А-А

.J

8

,f

.8

UZ.if

| Галушко A,l/l | |||

| Внутренние напряжения в герметизирующих компаундах РЭА | |||

| М.: Советское радио,-1974, с.72 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-09-07—Публикация

1982-01-28—Подача