Изобретение относится к литейному производству и может быть использовано для получения отливок литьем по выплавляемым моделям.

Известен способ изготовления керамических оболочковых форм для литья по выплавляемым моделям (патент РФ №2532583, кл. В22С 9/04, 29.07.2013), включающий формирование на модельном блоке оболочки с использованием кремнезольного связующего, плавленого кварца в качестве огнеупорного наполнителя и обсыпочного материала, сушку слоев оболочки и вытопку модельного состава в горячей воде, где для формирования первого или двух первых слоев оболочки используют кремнезоль кислый и плавленый кварц при следующем соотношении компонентов, об. %:

а для формирования последующих слоев оболочки используют суспензию, содержащую кремнезоль основной и плавленый кварц при следующем соотношении компонентов, об. %:

Недостатками способа являются:

- низкая прочность формы в «сыром» состоянии, что иногда приводит к разрушению формы в момент удаления модельной массы;

- высокая прочность формы после прокаливания, что приводит к образованию трещин и разрушению отливок с затрудненной усадкой при охлаждении формы после заливки сплавом;

- повышение трудоемкости отделения формы от отливки из-за высокой прочности керамики.

Наиболее близким по технической сущности к заявляемому изобретению является способ изготовления формы для литья по выплавляемым моделям (патент РФ №2297302, кл. В22С 9/04, 18.11.2004), который включает послойное нанесение на выплавляемую модель суспензии на основе водного связующего и огнеупорного пылевидного наполнителя с обсыпкой поверхности формы кварцевым песком каждого слоя. При нанесении третьего слоя обсыпку ведут кварцевым песком с добавлением электрокорунда в количестве до 30% от общего веса кварцевого песка. Обеспечивается повышение прочности керамических форм.

Недостатками способа являются:

- низкая прочность формы в «сыром» состоянии, что иногда приводит к разрушению формы в момент удаления модельной массы;

- высокая прочность формы после прокаливания, что приводит к образованию трещин и разрушению отливок с затрудненной усадкой при охлаждении формы после заливки сплавом;

- повышение трудоемкости отделения формы от отливки из-за высокой прочности керамики.

Причиной разрушения не прокаленной формы является ее низкая прочность, составляющая 3-4 МПа при испытании на изгиб. При удалении модельной массы, происходит ее расширение и в местах наибольшего напряжения, например, соединение двух стенок под небольшим углом, происходит образование трещин, приводящих к разрушению формы (фиг. 1).

После удаления модельной массы форма проходит термическую обработку (прокаливается при 1000°С в течение четырех часов) и приобретает прочность до 30 МПа на изгиб. При охлаждении отливки в конструкции которой есть участки где затруднена усадка сплава при его затвердевании (лопатка имеющая с одного конца замок, а с другого бандажную полку) из-за высокой прочности формы, полученной на водном связующем, в отливке возникают напряжения, приводящие к образованию трещин и ее разрыву.

Высокая прочность керамической формы, полученной на водном связующем, доходящая до 25-30 МПа, затрудняет механическое отделение керамики и создает опасность повреждения отливки при применении больших усилий.

Задача изобретения - управление прочностью керамической формы в «сыром» и прокаленном состояниях.

Технический результат - обеспечение необходимой прочности формы в «сыром» состоянии и устранение затрудненной усадки металла в прокаленной форме.

Поставленная задача решается, а технический результат достигается способом изготовления формы для литья по выплавляемым моделям, включающий послойное нанесение на выплавляемую модель суспензии на основе водного связующего и огнеупорного пылевидного наполнителя в виде микропорошка электрокорунда с обсыпкой поверхности каждого слоя и сушку нанесенного слоя, отличающийся тем, что между керамическими слоями наносят сетчатый материал с температурой выгорания менее 1000°С, который устанавливают после каждого слоя или после заданного количества слоев.

Кроме того, согласно изобретению, в качестве сетчатого материала может быть использована полимерная сетка.

Кроме того, согласно изобретению, в качестве сетчатого материала может быть использован сетчатый текстиль.

Кроме того, согласно изобретению, в качестве сетчатого материала может быть использована металлическая сетка.

Керамическая форма формируется путем окунания модели в суспензию, состоящую из водного связующего и огнеупорного наполнителя (например, микропорошок электрокорунда) и последующей обсыпкой огнеупорным порошком и сушкой нанесенного слоя керамики. После сушки, нанесенных в необходимом количестве слоев керамики, наносят сетчатый материал, после чего продолжают процесс нанесения керамических слоев до заданного технологом.

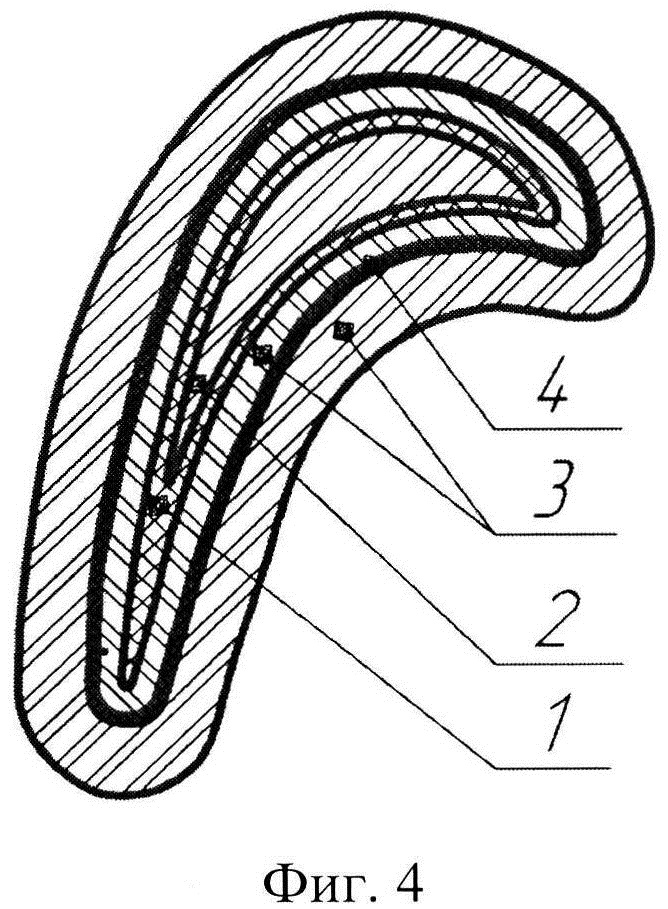

Существо изобретения поясняется чертежами. На фиг. 1, представлено сечение модели 1 - модель; 2 - керамический стержень. На фиг. 2 представлено сечение модели с нанесенными в необходимом количестве керамическими слоями 1 - модель; 2 - керамический стержень; 3 - слои керамики. На фиг. 3 представлено сечение модели с керамическими слоями и нанесенным сетчатым материалом 1 - модель; 2 - керамический стержень; 3 - слои керамики; 4 - сетчатый материал. На фиг. 4 представлено сечение модели с завершающими слоями керамики 1 - модель; 2 - керамический стержень; 3 - слои керамики 4 - сетчатый материал.

В такой керамической форме, нанесенный между слоями керамики сетчатый материал повышает прочность формы в «сыром» состоянии (до прокаливания), что позволяет избежать растрескивания формы при удалении модели и снижает прочность керамической формы после прокаливания (при температуре 1000°С) из-за выгорания или плавления материала сетки и образования пор (пустот), что позволяет устранить затрудненную усадку металла в форме.

Пример конкретной реализации способа

Изготовление формы включает операции изготовления обожженного керамического стержня, получения модели со стержнем внутри нее, нанесения на верхний знак стержня пористой прослойки, нанесения трех керамических слоев на готовую модель путем окунания ее в суспензию, состоящую из водного связующего и огнеупорного наполнителя (например, микропорошок электрокорунда) и последующей обсыпки огнеупорным порошком и сушки нанесенного слоя керамики, после чего на поверхность керамики наносят сетчатый материал. Далее наносят два керамических слоя и еще одну прослойку из сетчатого материала. Затем, наносят два последних керамических слоя и из формы удаляют модельную массу. После прокаливания формы по заданному режиму ее заливают сплавом и получают качественную отливку.

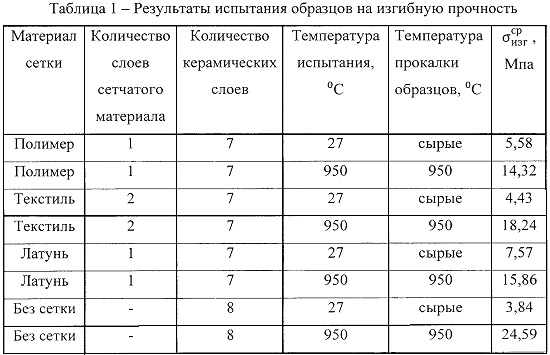

Из таблицы 1 видно, что изгибная прочность образцов, с установленным между керамическими слоями сетчатым материалом в «сыром» состоянии выше, чем у образцов без сетки. Прочность «сырых» образцов с сеткой из полимера выше на 45,31%, с сеткой из текстиля выше на 15,36%, с сеткой из латуни выше на 97,14%.

Из таблицы 1 также видно, что изгибная прочность образцов, с установленным между керамическими слоями сетчатым материалом после прокаливания ниже, чем у образцов без сетки. Прочность прокаленных образцов с сеткой из полимера ниже на 41,76%, с сеткой из текстиля ниже на 25,82%, с сеткой из латуни ниже на 35,5%.

Итак, заявляемое изобретение позволяет повысить прочность керамической формы в «сыром» состоянии и предотвратить затрудненную усадку металла в прокаленной форме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| Способ изготовления керамических форм по выплавляемым моделям | 2021 |

|

RU2756703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ ДЛЯ ОТЛИВОК С УЗКИМИ РАЗВИТЫМИ ВНУТРЕННИМИ ПОЛОСТЯМИ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2277452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412019C1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Способ изготовления керамической оболочки для литья по выплавляемым моделям | 2018 |

|

RU2685827C1 |

| Способ изготовления керамических форм для литья по выплавляемым моделям | 2018 |

|

RU2697678C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1994 |

|

RU2077405C1 |

Изобретение относится к литейному производству и может быть использовано для получения отливок литьем по выплавляемым моделям. Способ изготовления керамической формы для литья по выплавляемым моделям включает послойное нанесение на выплавляемую модель суспензии на основе водного связующего и огнеупорного пылевидного наполнителя в виде микропорошка электрокорунда с обсыпкой поверхности каждого слоя и сушку нанесенного слоя. Между керамическими слоями наносят сетчатый материал с температурой выгорания менее 1000°C, который устанавливают после каждого слоя или после заданного количества слоев. Обеспечивается необходимая прочность формы в сыром состоянии и устранение затрудненной усадки металла в прокаленной форме. 3 з.п. ф-лы, 4 ил., 1 табл., 1 пр.

1. Способ изготовления керамической формы для литья по выплавляемым моделям, включающий послойное нанесение на выплавляемую модель суспензии на основе водного связующего и огнеупорного пылевидного наполнителя в виде микропорошка электрокорунда с обсыпкой поверхности каждого слоя и сушку нанесенного слоя, отличающийся тем, что между керамическими слоями наносят сетчатый материал с температурой выгорания менее 1000°C, который устанавливают после каждого слоя или после заданного количества слоев.

2. Способ по п. 1, отличающийся тем, что в качестве сетчатого материала используют полимерную сетку.

3. Способ по п. 1, отличающийся тем, что в качестве сетчатого материала используют сетчатый текстиль.

4. Способ по п. 1, отличающийся тем, что в качестве сетчатого материала используют металлическую сетку.

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1983 |

|

SU1141643A1 |

| US 7278465 B1, 09.10.2007. | |||

Авторы

Даты

2018-12-06—Публикация

2017-12-05—Подача