Изобретение относится к конструкциям насадочных колонн, применяемых в химической и других смежных отраслях промьшшенности для проведения процессов тепломассообмена между газом (паром) и жидкостью.

Избестна колонна, состоящая из корпуса, опорной решетки и слоя насадки/ работающая в высокоэффективном режиме эмульгирования .

Недостатками данной колонны являются невозможность создания устойчивого режима эмульгирования, его неуправляемость и недостаточная пропусная способность, которая определяется, главным образом, характеристиками насадки.

Это обусловлено тем, что режим эмульгирования осуществляется при одной постоянной скорости движения потоков. Незначительное отклонение от этой скорости приводит либо к полному захлебыванию колонну и выбросу жидкости, либо к срыву режима эмульгирования.

Известна также колонна, состоящая из корпуса и слоев насадки, между которыми установлены устройства для перераспределения жидкости С 2}.

Недостатками такой колонны являются невозможность создания в слоях насадки зон устойчивого эмульгирования, их неуправляемость и недостаточная пропускная способность, что объясняется указанными причинами.

Известно насадочноё. устройство для массообменных аппаратов, состояш ее из корпуса с тремя периодически чередующимися по его высоте слоями насадки, причем свободное сечение среднего слоя в 2-10 раз больше свободного сечения верхнего слоя, который, в свою очередь, имеет свободное сечение в 2-8 раз большее, чем нижний слой, в котором установлено распределительное устройство для жидкости, выполненное в виде вертикального цилиндра, заглушенного с нижнего торца и снабженного горизонтальными радиальными перфорированными патрубками и направляющими вертикалькыми пластинами С33.

Однако известному устройству присущи недостаточные тепломассообменная и пропускная способности, неуправляемость зон устойчивого эмульгирования и неравномерность орошения слоев насадки.Недостаточная хепломассообменная способность обусловлена неэффективным использованием слоев насадки, так как лишь примерно 1,0-1,5 слоя из 3 заняты зоной устойчивого эмульгирования, а также тем, что определенное количество жидкости не взаимодействует с газом (паром) в нижнем, самом активном, слое насадки, так как часть ее. сразу, а другая часть,

едва попав на слой насадки,.оказываются в распределительном устройстве для жидкости.

Недостаточная пропускная способность и неуправляемость зон устойчивого эмульгирования являются следствием невозможности целенаправленного варьирования количеством газа (пара / проходящим через слои насадки, при его постоянном или переменном общем расходе. Недостаточная пропускная способность объясняется также тем, что распределительные устройства для жидкости расположены в слоях насадки и перекрывают часть их сечения.

Орошение слоев насадки осуществляется через ограниченное количество радиальных перфорированных патрубков что вызывает его неравномерность. Увеличение числа патрубков усугубляе отрицательный эффект перекрытия части поперечного сечения слоев насадки Кроме того, этот недостаток обусловлен неравномерным истечением жидкости по длине каждого из патрубков.

Цель изобретения - интенсификация процесса путем создания регулируемых зон устойчивого эмульгирования во . всех слоях насадки и их более равномерного орошения.

Поставленная цель достигается тем что тепломассообменная колонна, содержащая корпус с размещенными в нем слоями насадки, снабжена расположенными снаружи корпуса трубопроводами, концы которых размещены между слоями насадки,,и перегородками, выходные отверстия трубопроводов размещены над входными отверстиями других трубопроводов, а перегородки расположены между отверстиями.

Концы трубопроводов снабжены патрубками ,расположенными коаксиально корпусу.

Патрубки трубопроводов выполнены

перфорированными.

Концы трубопроводов расположены на уровне стенки корпуса.

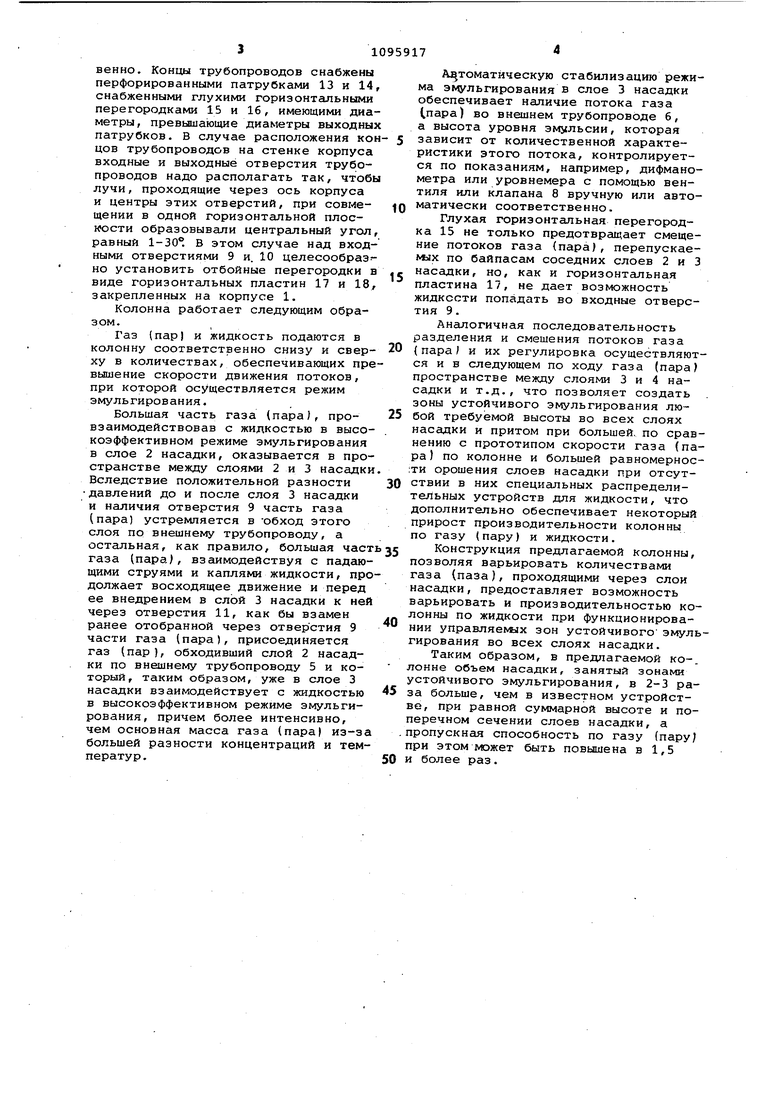

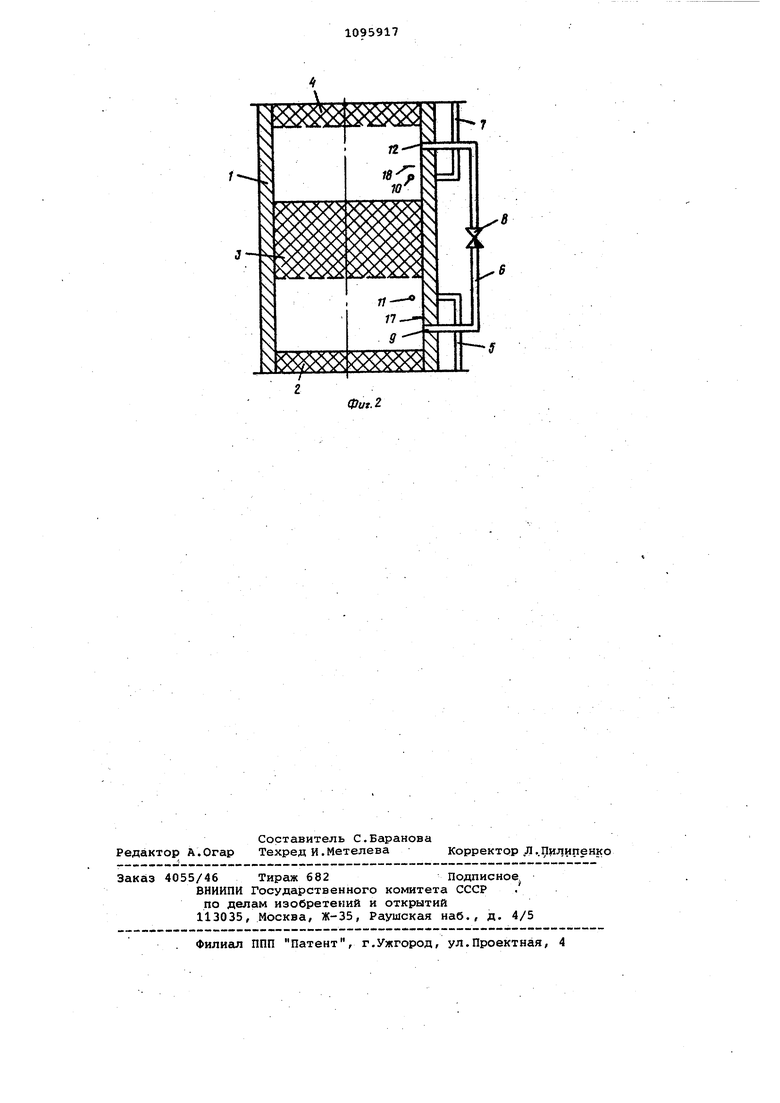

На фиг. 1 показана предлагаемая колонна ш с входными и выходными отверстиями на патрубках, расположенных концами коаксиально корпусу, продольный разрез; на фиг. 2 - то же, с отверстиями в стенке корпуса колонны.

Колонна состоит из корпуса 1, слоев 2 - 4 насадки и их трубопроводов, играющих роль байпасов, выполненных в виде внешних трубопроводов 5-7, каждый из которых снабжен устройством, регулирующим его проходное сечение, например вентилем или клапаном 8. Входные отвер.стия 9 и 10 и выходные отверстия 11 и 12 байпасов, принадлежащих соседним слоям насадки, расположены в зазоре между ними, причем отверстия 11 и 12 расположены выше отверстий 9 и 10 соответственно. Концы трубопроводов снабжены перфорированными патрубками 13 и 14, снабженными глухими горизонтальными перегородками 15 и 16, имеющими диаметры, превышающие диаметры выходных патрубков, В случае расположения кон цов трубопроводов на стенке корпуса входные и выходные отверстия Tpy6iOпроводов надо располагать так, чтобы лучи, проходящие через ось корпуса и центры этих отверстий, при совмещении в одной горизонтальной плосК1ОСТИ образовывали центральный угол, равный 1-30. В этом случае над входными отверстиями 9 и. 10 целесообразно установить отбойные перегородки н виде горизонтальных пластин 17 и 18, закрепленных на корпусе 1,

Колонна работает следующим образом.

Газ (пар| и жидкость подаются в колонну соответственно снизу и сверху в количествах, обеспечивающих превышение скорости движения потоков, при которой осуществляется режим эмульгирования.

Большая часть газа (пара, провзаимодействовав с жидкостью в высокоэффективном режиме эмульгирования в слое 2 насадки, оказывается в пространстве между слоями 2 и 3 насадки Вследствие положительной разности давлений до и после слоя 3 насадки и наличия отверстия 9 часть газа (пара) устремляется в обход этого слоя по внешнему трубопроводу, а остальная, как правило, большая част газа (napaj, взаимодействуя с падацощими струями и каплями жидкости, продолжает восходящее движение и перед ее внедрением в слой 3 насадки к ней через отверстия 11, как бы взамен ранее отобранной через отверстия 9 части газа (пара), присоединяется газ (пар), обходивший слой 2 насадки по внешнему трубопроводу 5 и который, таким образом, уже в слое 3 насадки взаимодействует с жидкостью в высокоэффективном режиме эмульгирования, причем более интенсивно, чем основная масса газа (пара| из-за большей разности концентраций и температур .

AJ тoмaтйчecкyю стабилизацию режима эмульгирования в слое 3 насадки обеспечивает наличие потока газа inapa) во внешнем трубопроводе 6, а высота уровня эмульсии, которая зависит от количественной характеристики этого потока, контролируется по показаниям, например, дифманометра или уровнемера с помощью вентиля или клапана 8 вручную или автоматически соответственно.

Глухая горизонтальная перегородка 15 не только предотвреадает смещение потоков газа (пара), перепускаемых по байпасам соседних слоев 2 и 3 насадки, но, как и горизонтальная пластина 17, не дает возможность жидкости попадать во входные отверстия 9.

Аналогичная последовательность разделения и смешения потоков газа (пара / и их регулировка осуществляются и в следующем по ходу газа (пара) пространстве между слоями 3 и 4 насадки и т.д., что позволяет создать зоны устойчивого эмульгирования любой требуемой высоты во всех слоях насадки и притом при большей, по сравнению с прототипом скорости газа (пара ) по колонне и большей равномернос;ти орошения слоев насадки при отсутствии в них специальных распределительных устройств для жидкости, что дополнительно обеспечивает некоторый прирост производительности колонны по газу (пару) и жидкости.

Конструкция предлагаемой колонны, позволяя варьировать количествами газа (паза), проходящими через слои насадки, предоставляет возможность варьировать и производительностью колонны по жидкости при функционировании управляемых зон устойчивого эл ульгирования во всех слоях насадки.

Таким образом, в предлагаемой ко-, лонне объем насадки, занятый зонами устойчивого эмульгирования, в 2-3 раза больше, чем в известном устройстве, при равной суммарной высоте и поперечном сечении слоев насадки, а пропускная способность по газу (пару/ при этом может быть повышена в 1,5 и более раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменная колонна (ее варианты) | 1983 |

|

SU1140821A1 |

| Насадочное устройство для массообменных аппаратов | 1979 |

|

SU904752A1 |

| МАССООБМЕННАЯ КОЛОННА С ПЕРЕКРЕСТНЫМ ТОКОМ ЖИДКОЙ И ГАЗОВОЙ ФАЗ | 2015 |

|

RU2602863C9 |

| Массообменная колонна с перекрестным током жидкой и газовой (паровой) фаз системы "ПЕТОН" | 2015 |

|

RU2607730C1 |

| Распределитель жидкости | 1989 |

|

SU1678424A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ С КОМБИНИРОВАННОЙ СХЕМОЙ ВЗАИМОДЕЙСТВИЯ ПОТОКОВ ГАЗА И ЖИДКОСТИ | 2011 |

|

RU2480699C2 |

| Роторная насадочная колонна | 1981 |

|

SU1055529A1 |

| ТЕПЛОМАССООБМЕННАЯ ВИХРЕВАЯ КОЛОННА | 2011 |

|

RU2466767C2 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2014 |

|

RU2559496C1 |

| Тепломассообменный аппарат | 1989 |

|

SU1627227A1 |

1. ТЕПЛОМАССООБМЕННАЯ КОЛО НА, содержащая корпус, внутри котор го с зазором друг относительно друг на опорных решетках размещены слои насадки, отличающаяся тем, что, с целью интенсификации процесса путем создания зон устойчивого эмульгирования во всех слоях насадки и их более равномерного орошения, она снабжена расположенными снаружи корпуса трубопроводами, концы которых размещены между слоями насадки, и перегородками, выходные отверстия трубопроводов размещены над входными отверстиями трубопроводов, а перегородки расположены между отверстиями . 2.Колонна по п. 1, отличающая с я тем, что концы трубопроводов снабжены патрубками, расположенными коаксиально корпусу. 3.Колонна по пп. 1 и 2, отличающаяся тем, что патрубки j трубопроводов выполнены перфорированными. 4.Колонна по п. 1, отличающая с я тем, что концы трубопроводов расположены на уровне стенки корпуса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Основы массопе редачи | |||

| М., 1979, с | |||

| СЧЕТНЫЙ ДИСК ДЛЯ РАСЧЕТА СОСТАВНЫХ ЧАСТЕЙ ПИЩИ | 1919 |

|

SU284A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Абсорбция газов | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Приспособление для съемки жилетно-карманным фотографическим аппаратом со штатива | 1921 |

|

SU310A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-06-07—Публикация

1982-11-19—Подача