11 Изобретение относится к конструкциям тепломассообменных колонн, применяемыхв химической и других смежных отраслях промышленности для проведения процессов тепломассообмена между газом (паром) и жидкостью.Известно насадочное устройство для массообменпых аппаратов, состоящее из корпуса с тремй периодически чередующимися по его высоте слоями насадки, причем свободное сечение среднего слоя в 2-10 раз больше свободного сечения верхнего слоя, которьй, в свою очередь, имеет свободное сечение в 2-8 раз большее, чем нижни слой, в котором установлено распреде лительное устройство для жидкости, вьшолненное в виде вертикального цилиндра, заглушенного с нижнего торца и снабженного горизонтальными радиальными перфорированными патрубками и направляющими вертикальными пластинами Cl3. Недостатками этого устройства являются узкий диапазон работы в режим эмульгирования и недостаточная пропускная способность. Это объясняется тем, что в данном устройстве реализуется лишь пр отивоток фаз и пропуск ная способность устройства в целом лимитируется пропускной способностью нижнего слоя насадки,который по сравнению с двумя другими слоями имеет наименьшее свободное сечение,а значит, обладает наименьшей пропускной способностью. Этот недостаток усугубляется еще и тем, что в нижнем слое насадки установлено распределительное устрой ство для жидкости, перекрывающее часть сечения слоя. Кроме того, известному устройству присущи недостаточная тепломассообменная способность и неравномерность орошения слоев насадки. Это объясняется тем, что часть жидкости обходит нижний, самый активный слой насадки, так как сразу или почти сразу из верхний слоев насадки попадает в рас пределительное устройство для жидкостиj которое не обеспечивает равно мерного орошения из-за ограниченного числа радиальных перфорированных патрубков и неравномерности истечения жидкости по длине каждого из них Известна тепломассообменная колонна, содержащая корпус, внутри которого размещены два слоя насадки, 21 узлы ввода и вывода жидкости, распо - . ложенные над верхним и под нижним слоями соответственно, узлы ввода и вывода газа (пара), подводящие и отводящие технологические линии 2. Недостатками известной колонны являются неустойчивая работа в режиме эмульгирования и недостаточная пропускная способность. Неустойчивая работа в режиме эмульгирования объясняется узким диапазоном его существования из-за того, что известная кодонна не обладает свойством саморегулирования. Недостаточная пропускная способность объясняется тем, что в известной колонне реализуется только противоток фаз и пропускная способность колонны ограничивается нагрузкой, при которой наступает ее захлебывание. Цель изобретения - интенсификация процесса тепломассообмена путем расширения диапазона устойчивой работы колбнны в режиме эмульгирования при одновременном увеличении ее пропускной способности. Поставленная цель достигается тем, что согласно первому варианту тепломассообменная колонна, содержащая корпус, внутри которого размещены слои насадки, узлы ввода и вьюода жидкости расположенные над верхним и под нижним слоями соотв.етствешю, узлы ввода и вывода газа (пара), расположенные над верхним слоем насадки, подводящие и отводящие технологические линии с регулирующими устройствами, снабжена вторым углом вывода газа (пара), расположенным под нижним слоем насадки, а у.зел ввода газа (пара) расположен между слоями насадки, 1 . Целесообразно одну из технологических линий, отводящих газ (пар) , присоединять к другой. Указанная цель достигается тем, что согласно второму варианту тепломассообменная колонна,содержащая корпус, внутри которого размещены слои насадки, у злы ввода и вывода жидкости, расположенные над верхним и под нижним слоями соответственно, узел ввода газа (пара), расположенный под нижним слоем насадки, и узел вьшода, подводящие и отводящие технологические линии с регулирующими зстройствами, снабжена вторым узлом ввода газа

(пара), расположенным над верхним слоем насадки, а узел вывода газа (пара) расположен между слоями насадки .

Кроме того, одна из технологических линий, подводящих газ (пар), присоединена к другой.

Предлагаемое устройство обладает способностью к гидравлическому саморегулированию благодаря наличию в ко-10 лонне как восходящего, так и нисходящего потоков газа (пара), Естественным образом устанавливающееся равенство гидравлических сопротивле ний обоим потокам не только надежно стабилизирует режим эмульгирования в верхнем слое насадки, но и сущест венно расширяет его диапазон и увел чивает пропускную способность колон ны в целом, так как в нижнем слое насадки реализуется бескризисньш режим нисходящего прямотока фаз, который обладает малым гидравлическим сопротивлением и практически не имеет ограничений по расходам газа (пара) и жидкости. При изменении нагрузок по фазам автоматически устанавливаются другие равновесные значения высот эмульгированного сло в верхнем слое насадки. Если же гидравлическими сопротив лениями потокам газа (пара) через верхний и нижний слои насадки варьи ровать целенаправленно с помощью регулирующих устройств, которыми снабжены техйологические линии, отводящие газ (пар), то в верхнем слое насадки ожно установить любую требуемую высоту слоя газа (пар жидкостной эмульсии и это при нагру ках, не достижимых в известной ко лонне из-за ее захлебывания. Если по первому варианту режимы эмульгирования и нисходящего ка фаз осуществляются соответственн в верхнем и нижнем слоях насадки, т по второму варианту эти режимыэреал зуются в нижнем и верхнем слоях насадки соответственно. По второму варианту присоединение одной технологической линии, по водящей газ (пар), к другой обязательно, в то время как по первому варианту присоединение одной технологической линии, отводящий газ (па к другой целесообразно, так как распределение и перераспределение газа (пара) по слоям насадки происходит внутри колонны, а по второму варианту вне ее.

Устройства, регулирующие проходные сечения технологических линий, отводящих газ (пар), могут быть выполнены в виде вентилей с ручным управлением или клапанов с автоматическим управлением.

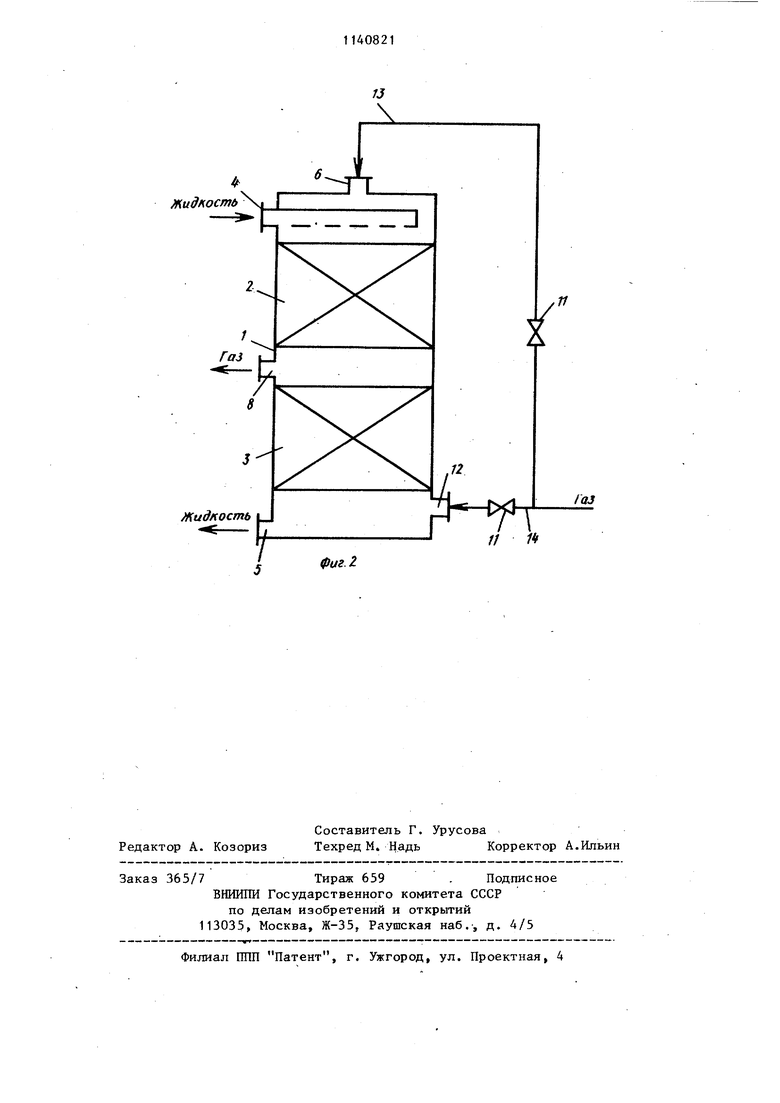

Как в том, так и в другом случае датчиками могут служить, например. дифманометры или уровнемеры, измеряющие перепад давления или уровень газо(паро) жидкостной эмульсии соответственно. На фиг. 1 показана предлагаемая колонна,по первому варианту,продольный разрез; на фиг. 2 - то же, по второму варианту. Колонна по первому варианту содержит корпус 1, внутри которого размещены слои 2 и 3 насадки, узлы ввода 4 и вывода 5 жидкости, узел 6 ввода и узлы 7 и 8 вьтода газа (пара), технологические линии 9 и 10, отводящие газ (пар) и снабженные регулирующими устройствами, например вентилями или клапанами 11. I Колонна работает следующим образом. Жидкость подается в колонну 1 через узел 4 ее ввода, расположенный над верхним слоем 2 насадки, и выводится .через узел 5 ее вьшода, расположенный под нижним слоем 3 насадки. Газ (пар) подается в колонну через узел 6 его ввода, расположенный между слоями 2 и 3 насадки, в пространстве между которыми автоматически, без вмешательства извне формируются восходящий и нисходящийПОТОКИ газа () , обусловливающие венно противоток в верхнем 2 и висходящий прямоток фаз в нижнем 3 слоях насадки. Естественное взаиморегули рование расходов rSsa (najpa) через верхний 2 и нижний 3 слои насадки в зависимости от их гидравлического сопротивления придает новой конструкции свойство саморегулирования, что обеспечивает устойчивость и диапазон существования любым гидродинамическим режимам, в том числе и режиму эмульгирования в верхнем слое 2 насадки, С другой стороны, бескризисность режима нисходящего прямотока фаз в нижнем слое 3 насадки позволяет целенаправленно варьировать расходами газа (пара) через верхний 2 и нижний 3 слои насадки с помощью вентилей или клапанов 11 в угодно широких пределах, что обеспечивает практически любое требуемое расширение диапа: она устойчивой работы верхнего слоя 2 насадки в режиме эмульгирования при одновременном, практически любом, наперед заданном увеличении пропускной способности колонны как по газу (пару), так и по жидкости. Восходящий поток газа (пара) пос ле взаимодействия с жидкостью в высокоинтенсивном режиме эмульгиров ния в верхнем слое 2 насадки покида колонну через узел 7 по отводящей технологической хшнии 9, а жидкость благодаря наличию слоя газо (паро) жидкостной эмульсии и в целом горизонтальности его уровня, равномерно орошает нижележащий слой 3 на садки, где взаимодействует в нисходяще прямотоке со свежей порцией газа (пара), что, как и равномернос орошения, интенсифицирует процесс тепломассообмена путем скачкообразного увеличения его движущей силы. Некоторый вклад в процесс тепломассообмена вносит струйно-капельно взаимодействие газа (пара) и жидкос в пространстве между слоями 2 и 3 насадки. После взаимодействия в нижнем слое 3 насадки газ (пар) и жидкость отводятся через узел 8 по отводящей технологической линии 10 и через узел 5 соответственно. Потоки газа (пара)5 покидающие колонну сверху и снизу, объединяются, так как одна технологическая линия, отводящая газ (пар), присоединена к другой, например линия 10 к линии 9, что целесообразно как с технологической точки зрения, так и с точки зрения компактной обвязки колонны. I Конструкция узлов ввода и вывод газа (пара) и жидкости могут быть различными и выбираются с учетом специфики того или иного процесса. Так, например,- при воздушной десор ции брома или йода из природных рассолов, когда воздух просасывает ся через десорбер вентилятором, узел 6 ввода воздуха наиболее прос то и удобно вьшолнить в виде ряда окон, равномерно расположенных по 1 . периметру корпуса 1 колонны между слоями 2 и 3 насадки. Колонна по второму варианту (фиг. 2) содержит корпус 1, внутри которого размещены слои 2 и 3 насадки, узлы ввода 4 и вывода 5 жидкости, узлы 6 ввода и узел 7 вывода газа (пара ), дополнительно узел 12 ввода газа, технологические линии 13 и -14, подводящие газ (пар), причем оДна из них, например линия 13, присоединена к линии 14 и они снабжены регулирующими устройствами, например вентилями или клапанами 11. По второму варианту колонны режимы эмульгирования и нисходящего прямотока фаз осуществляются в нижнем 3 и верхнем 2 слоях насадки соответственно. Как по первому варианту, так и по второму оба гидродинамических режима взаимодействия газа (пара) и жидкости реализуются одновременно и в одной колонне, но каждый из них осуществляется посредством свежей порции газа (пара), что особенно целесообразно, например, при необходимости максимального извлечения какого-либо компонента ич жидкой смеси, в частности при извлечении брома или йода из природных рассолов методом воздушной десорбции. Каждьй слой насадки может быть любой высоты и состоять из насадочных тел различной формы и размеров. Кроме того, слой насадки может представлять собой пучок вертикальных труб, касающихся одна другой боковыми поверхностями, пакет вертикальных пластин, установленных с зазором одна относительно другой и т.д. Из таких типов н.асадок целесообразно формировать тот слой нас-адки, в котором будет осуществляться бескризисный режим нисходящего прямотока фаз, так как они,обладая низким гидравлическим сопротивлением, обеспечивают наиболее гибкое управление режимом эмульгирования в другом слое насадки, а значит, и в колонне в целом. Предлагаемая колонна, обеспечивая устойчивую работу одного из слоев насадки в режиме эмульгирования в ши|)оком диапазоне нагрузок, позвояет реализовать этот высокоэффективный режим на практике и одновременно увеличить пропускную способ7ность по пару (газу) по сравнению с известной крлонной и базовьпч объектом (изпестное устройство, раб тающее в обычном гогеночном режиме) в 2 и более раз, что при прочих равных условиях равносильно уменьшению ее диаметра более чем в 1,4 раза. 1 Кроме того, предлагаемая колонна легко управляется, автоматизируется и рекомендуется к внедрению в промышленное производство брома и йода на стадии их воздушной десорбции из природных рассолов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Насадочный тепломассообменный аппарат | 1991 |

|

SU1810077A1 |

| Тепломассообменный аппарат для взаимодействия газа (пара) и жидкости | 1983 |

|

SU1197683A1 |

| Массотеплообменный аппарат | 1990 |

|

SU1720678A1 |

| Тепломассообменная колонна | 1982 |

|

SU1095917A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1500334A1 |

| Тепломассообменный аппарат для взаимодействия газа (пара) и жидкости | 1989 |

|

SU1634292A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ С КОМБИНИРОВАННОЙ СХЕМОЙ ВЗАИМОДЕЙСТВИЯ ПОТОКОВ ГАЗА И ЖИДКОСТИ | 2011 |

|

RU2480699C2 |

| УСТРОЙСТВО ДЛЯ АМИНОВОЙ ОЧИСТКИ ГАЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500460C1 |

| Тепломассообменная колонна | 1989 |

|

SU1650221A1 |

| Распределитель жидкости | 1989 |

|

SU1678424A1 |

1. Тегшомассообменная колонна, содержащая корпус, внутри которого размещены слои насадки, узлы ввода и вывода жидкости, расположенные над верхним и под нижним слоями соответственно, узлы ввода и вывоДа газа (пара), расположенные над верхним слоем насадки, подводящие и отводящие технологические линии с регулирующими устройствами, о т л и чающаяся тем, что, с целью интенсификации процесса путем расширения диапазона устойчивой работы колонны в режиме эмульгирования при одновременном увеличении ее пропускной способности, она снабжена вторым узлом вывода газа (пара), расположенным под нижним слоем насадки, а узел ввода газа (пара) расположен между слоями насадки. 2.Колонна ПОП.1, отличающаяся тем, что одна из технологических линий, отводящих газ (пар), присоединена к другой. 3.Тепломассообменная колонна, содержащая корпус, внутри которого размещены слои насадки,.узлы ввода и вывода жидкости, расположенные над верхним и под нижним слоями, соответственно, узел ввода газа (пара), расположенный поя нижним слоем насадки, и узел вывода, под(Л водящие и отводящие технологические линии с регулирующими устройствами, отличающаяся тем, что, с целью интенсификации процесса путем расширения диапазона устойчивой работы колонны в режиме эмульгирования при одновременном увеличении ее пропускной способности, она снабжена вторым узлом ввода газа (пара) расположенным над верхним слоем насадки, а узел вьшода газа (пара) располсжен между слоями насадки. 4.Колонна поп.З, отличающаяся тем, что одна из технологических, линий, подводяпцсс газ (пар),, присоединена к другрй.

Ут

-1

газ

,

Жидкость

A/7J

я

1

идкость

У

фиг.2

;/

f

// /«

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Насадочное устройство для массообменных аппаратов | 1979 |

|

SU904752A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рамм В.М | |||

| Абсорбция газов | |||

| М., Химия, 1976, с. | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1985-02-23—Публикация

1983-03-11—Подача