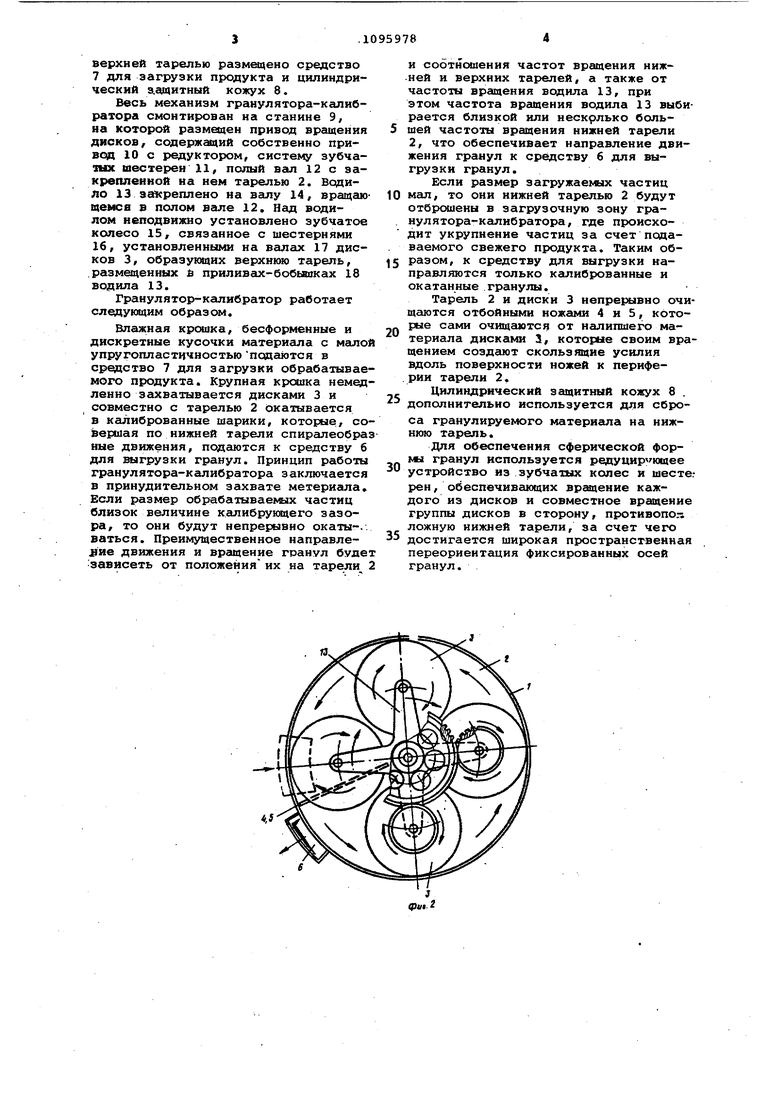

2i Гранулятор-калибратор по п.1. Отличающийся тем, что тарели имеют общий привод вращения, , содержащий собственно привод с редуктором, систему зубчатых йестерен, полый вал с закрепленной на нем нижней тарелью, внутри которого проходит дополнительный вал с закрепле.нным на нем водилом, по периферии которого расположены валы группы дисков, образующих верхнюю тарель.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР С АКТИВАТОРОМ | 2001 |

|

RU2209662C2 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| Устройство для смешивания и гранулирования | 1983 |

|

SU1150019A1 |

| Способ гранулирования мелкодисперсных материалов | 2019 |

|

RU2714473C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНОГО МАТЕРИАЛА | 1994 |

|

RU2082491C1 |

| Тарельчатый гранулятор | 1978 |

|

SU837390A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР | 1996 |

|

RU2105601C1 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР | 2000 |

|

RU2170137C1 |

| Устройство для подготовки и гранулирования сыпучих материалов | 1980 |

|

SU936981A1 |

1. ГРАНУЛЯТОР-КАЛИБРАТОР, содержащий корпус со средствами для загрузки обрабатываемого проду та и выгрузки гранул, в котором с зазором смонтированы нижняя и верх няя установленные с эксцентриситеЛ, . , том горизонтальные тарели, вращающиеся навстречу одна другой, и отбойные ножи, отличающийс я тем, что, с целью повыщения производительности и однородности фракционного состава гранул за счет широкой пространственной переориентации гранул, тарели установлены с калибрующим зазором, верхняя тарель выполнена в виде группы дисков с диаметром, не превышакяцим радиус нижней тарели, отбойные ножи закреплены на корпусе и расположены между средствами для загрузки и выгрузки, причем нижний размацен между тарелями и выполнен перекрывающим диск, а верхний размещен над диском, при этом над верхней тарелью смонтирован цилиндрический защитный кожух.

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве легких заполнителей бетона, например заполнителей на основе золы и шлака ТЭС, Кроме того, оно может быть использовано в производстве агломерированного материала в металлургической и химической промшйленности и ряде других областей народного хозяйства.

В настоящее время.для грануляции непластичных пастообразных материалов в виде влажной бесформенной кроки широко применяются тарельчатые и барабанные грануляторы, в которых используется гравитационный принцип окатывания частиц. Крсшка, попадая на наклонную .поверхность тарели или барабана, удерживается на ней до тех п, пока сила тяжести частиц, укрупняющихся за. счет соседних, не заставит их двигаться по окатаавающей поверхности. Окатываясь в шарообразную форму, частицы транспортируются на выгрузку из гранулятбра за счет наклона тарелей или барабанов при их вращении.

Известен аппарат для формировани шариксэв из глины-, -выполненный в виде двуй сУб йых, вращакяцихся в противоположную сторону .конусов, смонтированных вериинами вниз с калибрующим зазором между внутренними поверхностями. Дозированные кусочки глины, попадая в зазор, окатываются в форму шариков и выгружаются из устройства 1.

.Недостатком устройства является необходимость чрезмерно точной дозиpoBKiP подаваемого в гранулятор материала и частой остановки аппарата на очистку зазоров между конусами.

Известен гранулятор Эйриха, содержащий корпус со средствами для загрузки обрабатываемого продукта и выгрузки гранул, в котором с зазором смонтированы нижняя и верхняя установленные с эксцентриситетом горизонтальные тарели, вращающиеся навстречу друг другу, и отбойные ножи 2.

Известное устройство имеет низкую производительность и широкий фракционный состав гранул.

Цель изобретения - повышение производительности и однородности фракционного состава гранул за счет nJHрокой пространственной переориента5 дни гранул.

Указанная цель достигается тем, что в грануляторе-калибраторе, содержащем корпус со средствами для загрузки обрабатываемого продукта и 0 выгрузки гранул, в котором с зазором смонтированы нижняя и верхняя установленные с эксцентриситетом горизонтальные тарели, вращающиеся навстречу одна другой, и отбойные ноIj жи, тарели установлены с калибрующим зазором, верхняя тарель выполнена в виде группы дисков с диаметI ром, не превышагацим радиус нижней тарели, отбойные ножи закреплены на корпусе и расположены мезвду ствами для загрузки и выгрузки, причем нижний размещен между тарелями и галполнен перекрывающим диск, а верхний размещен над дисксал, при этом над верхней тарелью смонтиро5 ван цилиндрический защитный кожух.

Предпочтительнее снабдить тарели общим приводом вращения, содержащим собственно привод с редуктором, 0 систему зубчатых шестерен, полый бал с закрепленной на нем тарелью, вйутри которого проходит дополнительный вал с закрепленным на нем водилом, по периферии которого расположены 5 валы группы дисков, образующих верхнюю тарель.

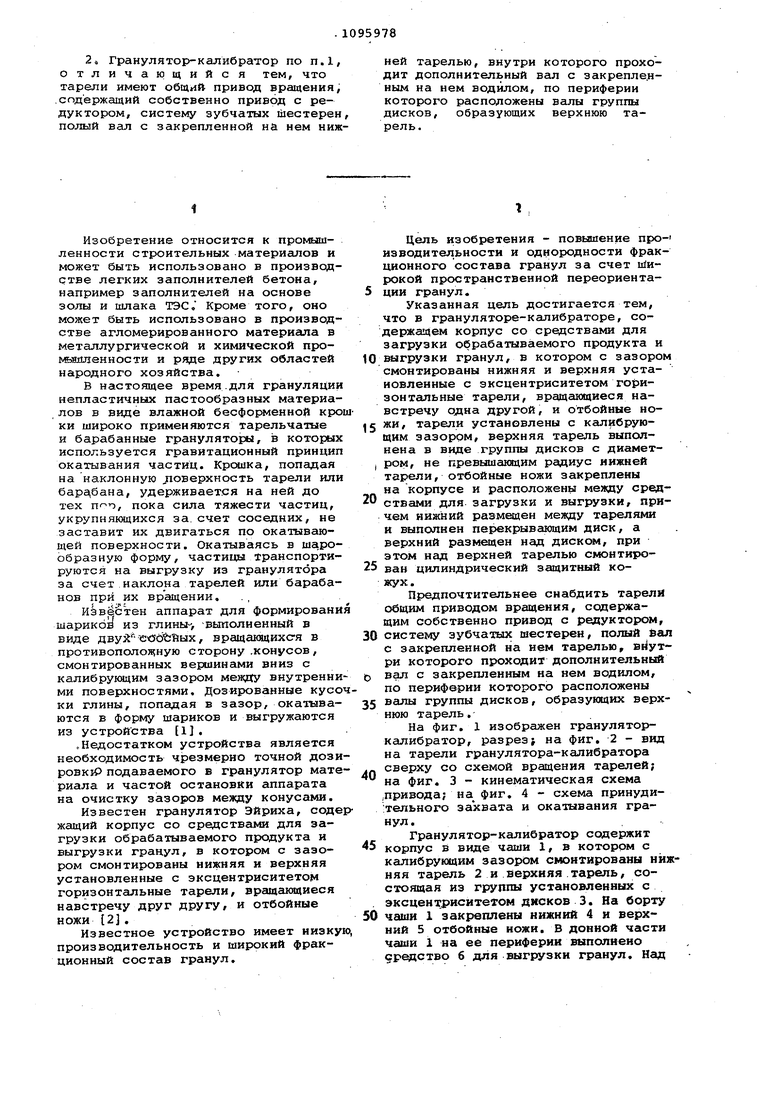

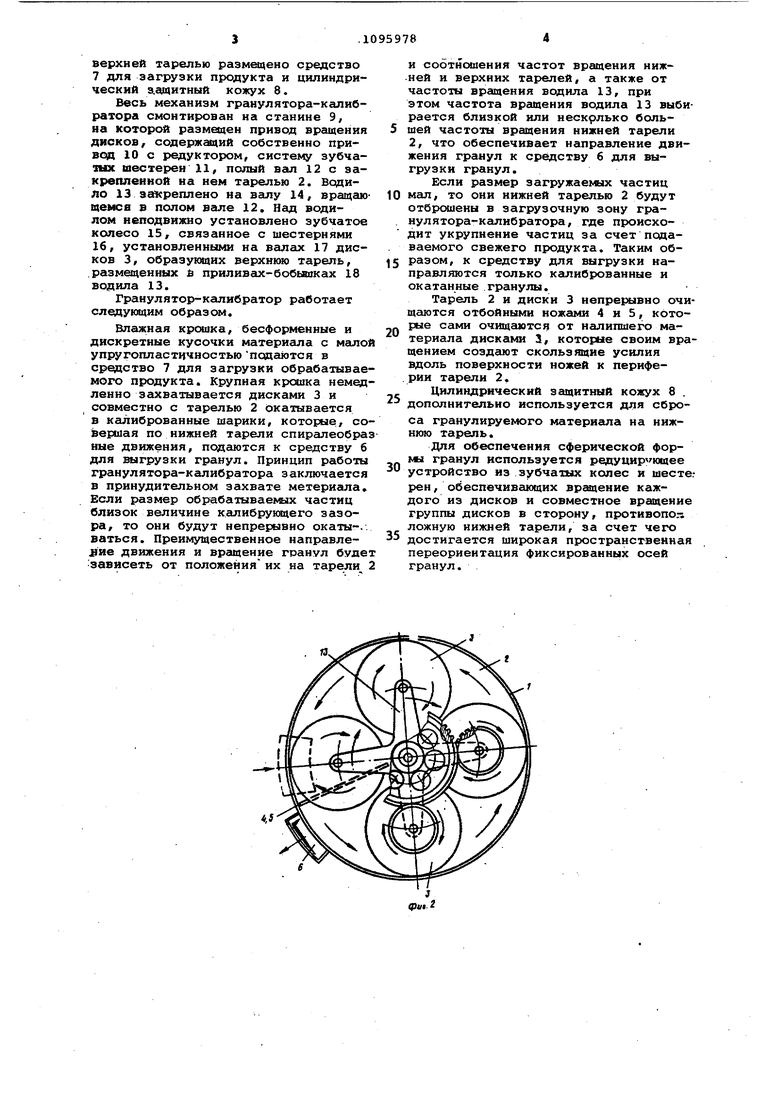

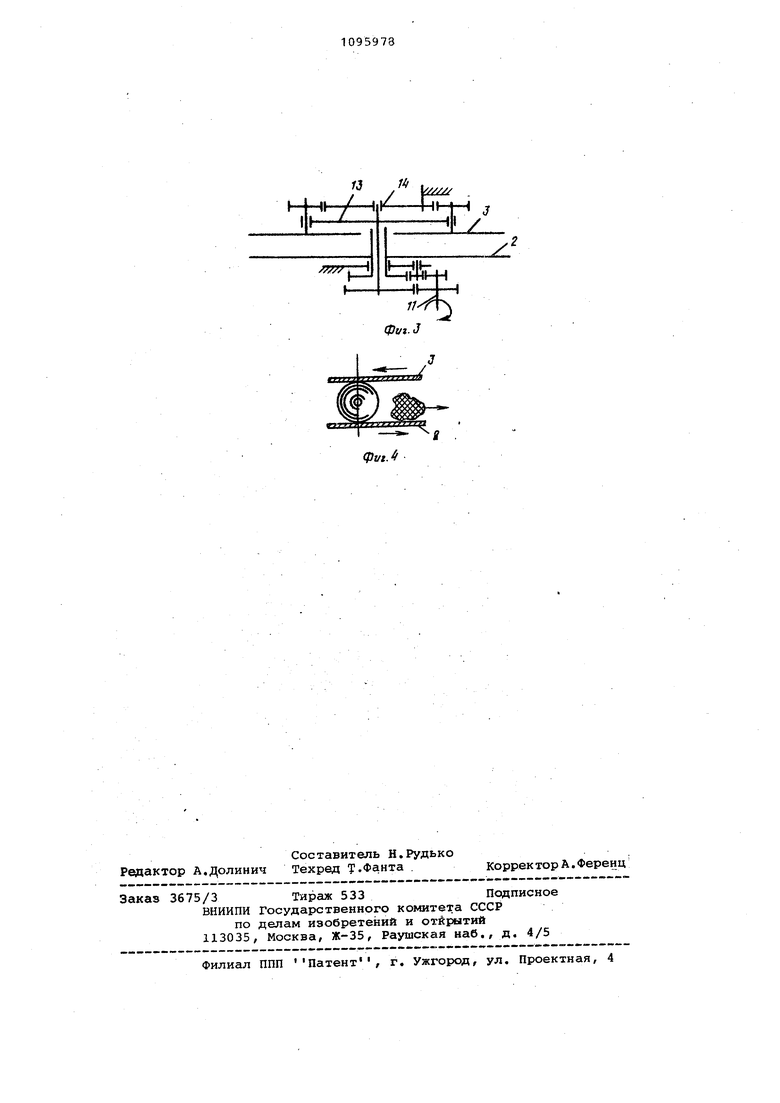

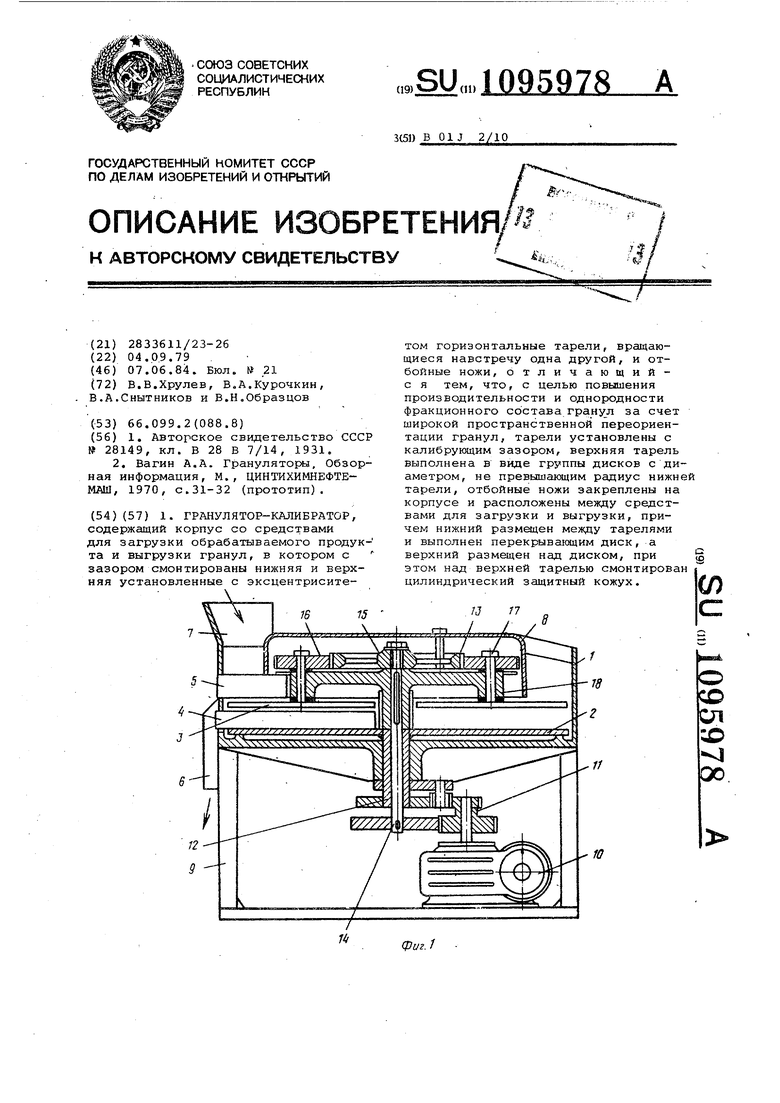

На фиг. 1 изображен граиуляторкалибратор, разрез на фиг. 2 - вид на тарели гранулятора-калибратора сверху со схемой вращения тарелей; на фиг. 3 - кинематическая схема .привода; на фиг. 4 - схема принуди:тельного захвата и окатывания гранул...

Гранулятор-калибратор содержит 5 корпус в виде чаши 1, в котором с калибрующим зазором смонтированы нйж няя тарель 2 и верхняя тарель, состоящая из группы установленных с . эксцентриситетом дисков 3. На борту 0 чаши 1 закреплены нижний 4 н верхний 5 отбойные ножи. В донной части чаши 1 на ее периферии выполнено средство 6 для выгрузкн гранул. Над

верхней тарелью размещено средство 7 для загрузки продукта и цилиндрический з.сицитный кожух 8.

Весь механизм гранулятора-калибратора смонтирован на станине 9, на которой размещен привод вращения дисков, содержаний собственно привод 10 с редуктором, систему зубчашх шестерен 11, полый вал 12 с закрепленной на нем тарелью 2. Водило 13 эшсреплено на валу 14, вращаюцемса в полом вале 12. Над водилом неподвижно установлено зубчатое колесо 15, связанное с шестернями 16, установленными на валах 17 дисков 3, образующих верхнюю тарель, размещенных приливах-бобьваках 18 водила 13.

Гранулятор-калибратор работает следующим образом.

Влажная крошка, бесформенные и дискретные кусочки материсша с малой упругопластичностью подаются в средцство 7 для загрузки обрабатываемого продукта. Крупная крошка немедленно захватывается дисками 3 и совместно с тарелью 2 окатывается в калиброванные шарики, которые., совершая по нижней тарели спиралеобраз ные движения, подаются к средству б для выгрузки гранул. Принцип работы гранулятора-калибратора заключается в принудительном захвате метериала. Если размер обраба1:ываемых частиц близок величине калибрующего зазора, то они будут непрерывно окаты-., ваться. Преимущественное направле.ие движения и вращение гранул будет зависеть от положения их на тарели 2

и соотношения частот вращения ниж.ней и верхних тарелей, а также от частоты вращения водила 13, при этом частота вргицения водила 13 выбирается близкой или нескрлько большей частоты вращения нижней тарели 2, что обеспечивает направление движения гранул к средству б для выгрузки гранул.

Если размер загружаемых частиц мал, то они нижней тарелью 2 будут отброшены в загрузочную зону гранулятора-кёшибратора, где происходит укрупнение частиц за счет псщаваемого свежего продукта. Таким образом, к средству для выгрузки направляются только калиброванные и окатанные .грану.пы.

Тарель 2 и диски 3 HenpetxjBHO очищаются отбойными ножами 4 и 5, которые сами очищаются от налипшего материала дисками 3, которые своим вращением создсиот скользящие усилия вдоль поверхности ножей к периферии тарели 2.

Цилиндрический защитный кожух 8 .

дополнительно используется для сброса гранулируемого материала на нижнюю тарель.

Для обеспечения сферической фор1лл гранул используется редуцирующее устройство из зубчатых колес и шесте: рен, обеспечивающих вршцение каждого из дисков и совместное вращение группы дисков в сторону, противопол ложную нижней тарели, за счет чего 5 достигается широкая пространственная переориентация фиксированных осей гранул.

/

(pw.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для формования шариков из глины | 1931 |

|

SU28149A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вагин А.А | |||

| ГранулятоЕ а, Обзо ная информация, М., ЦИНТИХИМНЕФТЕМАШ, 1970, с.31-32 (прототип). | |||

Авторы

Даты

1984-06-07—Публикация

1979-09-04—Подача