(54) ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Чашевый окомкователь | 1982 |

|

SU1062285A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ В ЧАШЕВОМ ОКОМКОВАТЕЛЕ | 1991 |

|

RU2026378C1 |

| Устройство для гранулирования сыпучих материалов | 1977 |

|

SU703130A1 |

| Тарельчатый гранулятор | 1981 |

|

SU1122350A2 |

| Тарельчатый гранулятор | 1985 |

|

SU1362494A1 |

| Тарельчатый гранулятор | 1981 |

|

SU1030004A1 |

| СПОСОБ ОКОМКОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2199596C2 |

| Барабанный гранулятор | 1981 |

|

SU1006524A1 |

| Устройство для окомкования сыпучих материалов | 1976 |

|

SU615943A1 |

| Чашевый окомкователь | 1985 |

|

SU1361192A1 |

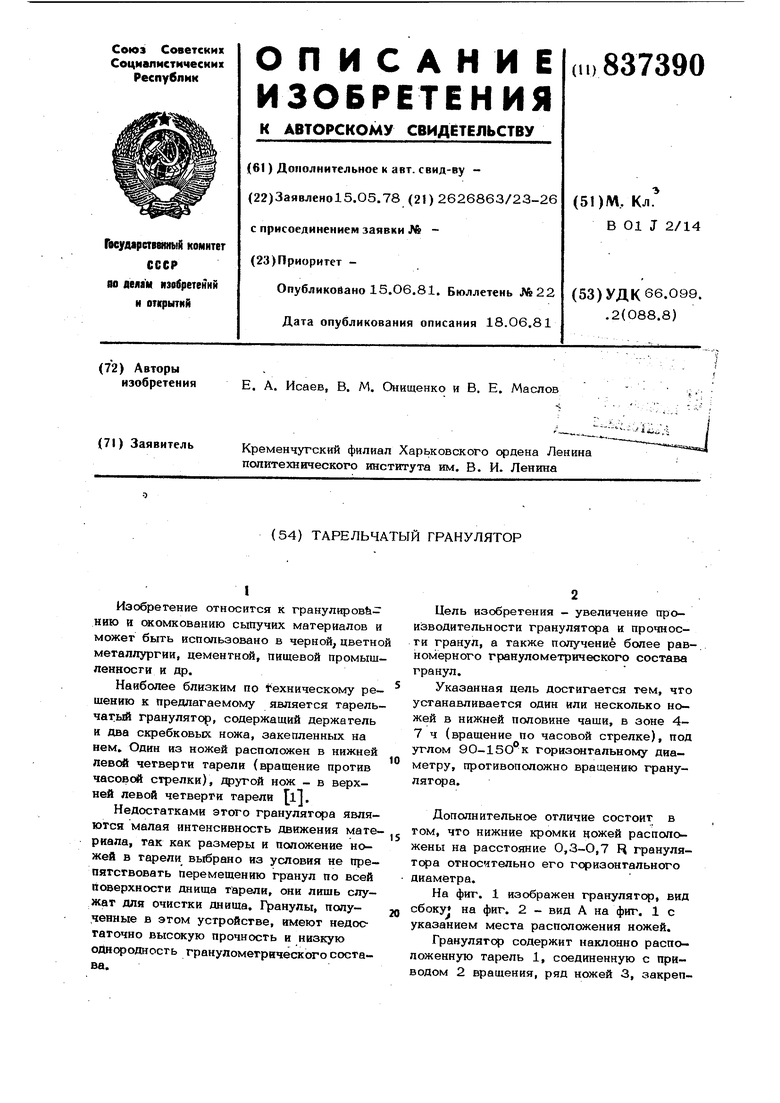

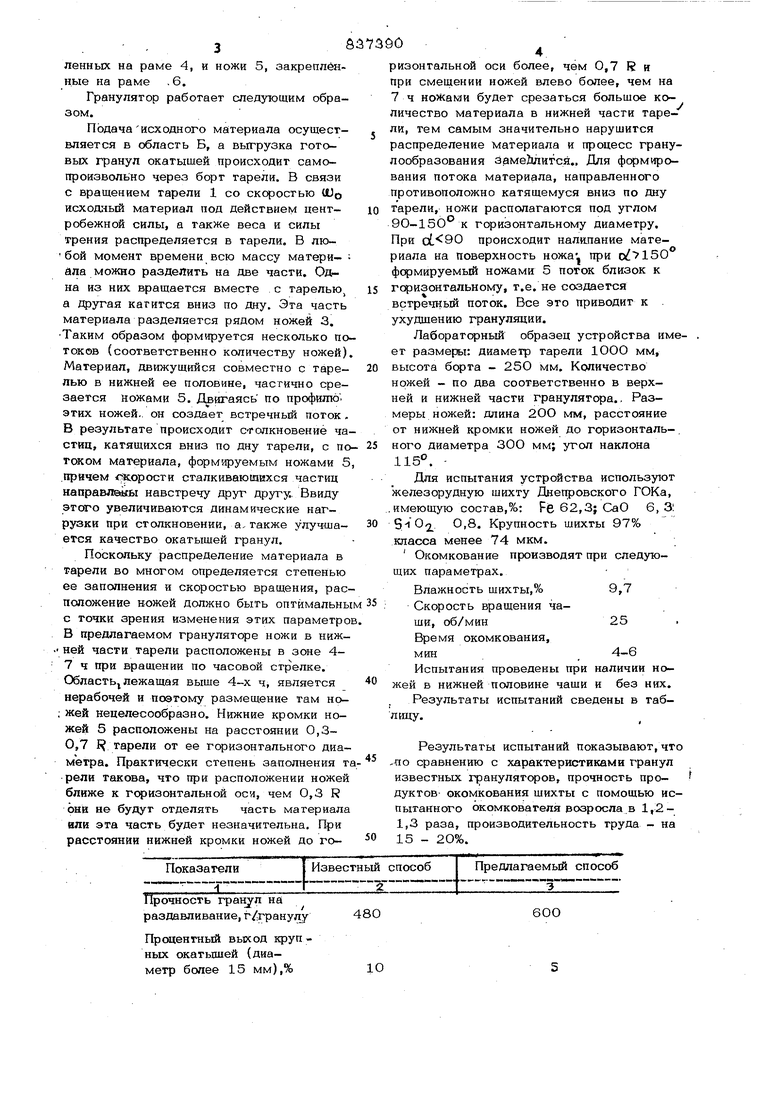

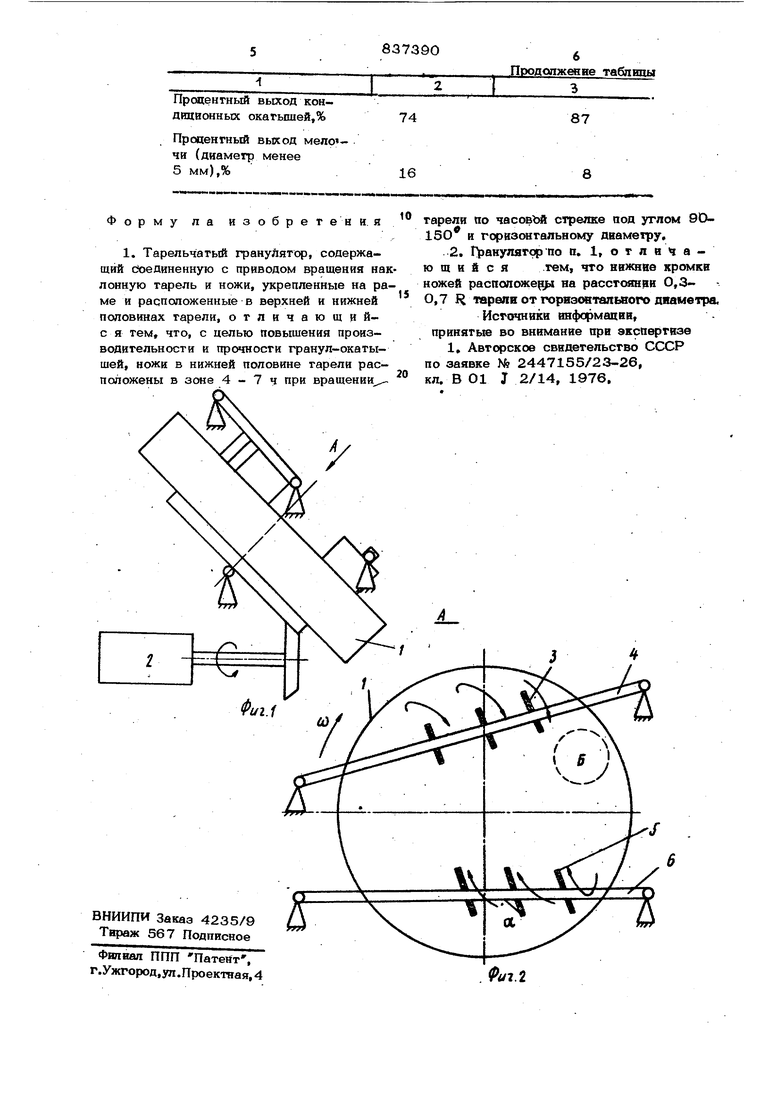

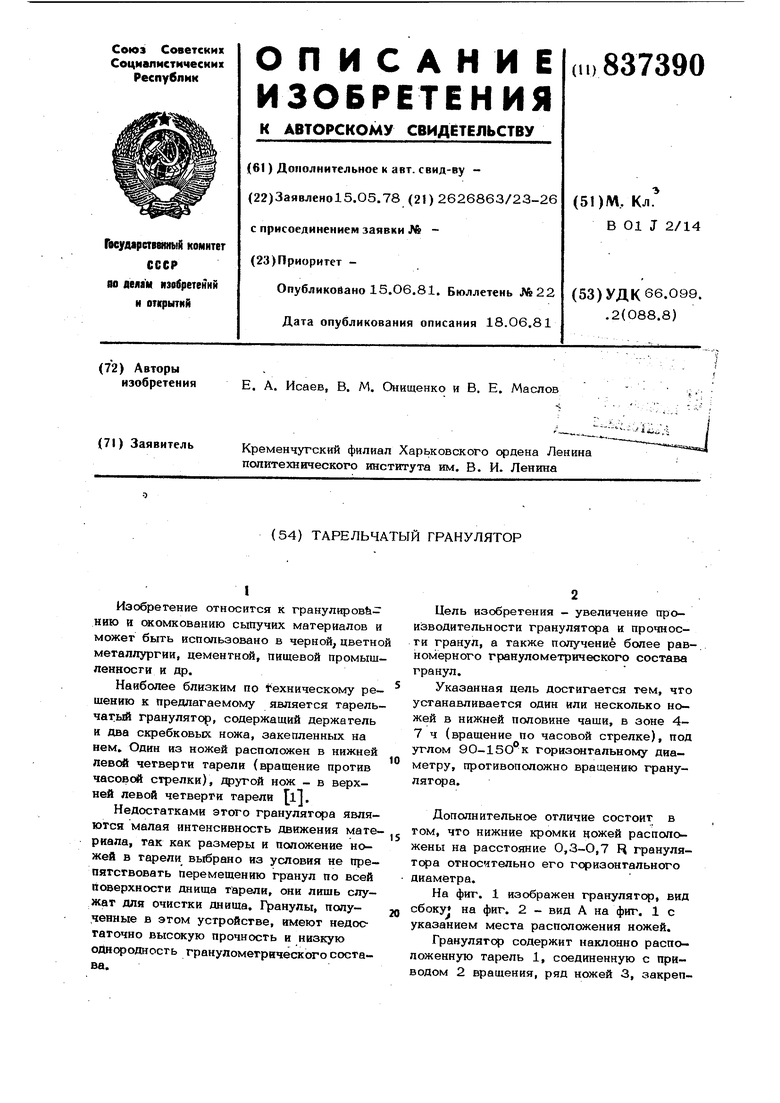

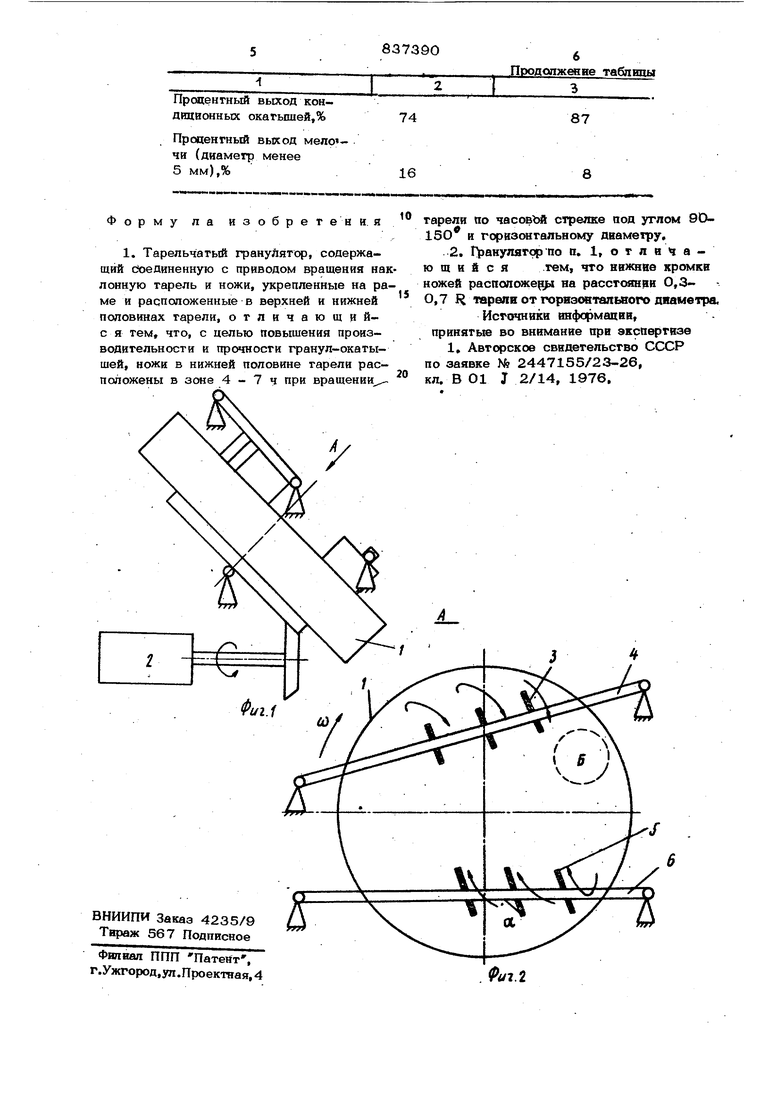

Изобретение относится к гранулировЬнию н сжомкованию сыпучих материалов н может быть использовано в черной, цветно металлургии, цементной, пищевой промыш ленности и др. Наиболее близким по техническому решению к предлагаемому является тарель чатый гранулятор, содержащий держатель и два скребковых ножа, закепленных на нем. Один из ножей расположен в нижней левей четверти тарели (вращение против часовен стрелки), другой нож - в верхней левой четверги тарели l. Недостатками этого гранулятора являются малая интенсивность движения мате риала, так как размеры и положение ножей в тарели выбрано из условия не препятствовать перемещению гранул по всей поверхности днища тарели, они лишь служат для очистки днища. Г ранулы, полу,ченные в этом устройстве, имеют недостаточно высокую прочность и низкую одн(одность гранулометрического состава. Цель изобретения - увеличение производительности гранулятора и прочности гранул, а также получение более рав-. номерного гранулометрического состава гранул. Указанная цель достигается тем, что устанавливается один или несколько ножей в нижней половине чаши, в зоне 47 ч (вращение по часовой стрелке), под углом 90-15О° к горизонтальному диаметру, противоположно вращению гранулятора. Дополнительное отличие состоит в том, что нижние кромки ножей расположены на расстояние 0,3-О,7 R гранулятора относительно его горизонтального диаметра. На фиг. 1 изображен гранулятор, вид сбоку на фиг. 2 - вид А на фиг. 1 с указанием места расположения ножей. Гранулятор содержит наклонно расположенную тарель 1, соединенную с приводом 2 вращения, ряд ножей 3, закреп .3 ленных на раме 4, и ножи 5, закреплённые на раме , 6. Гранулятор работает следующим образом. Подачаисходного материала осуществляется в область Б, а выгрузка готовых гранул окатышей происходит самопроизвольно через борт тарелн. В связи с вращением тарели 1 со скфостью Uo исход:1ый материал под действием центробежной силы, а также веса и силы трения распределяется в тарели, В любой момент времени всю массу материила можно разделить на две части. Одна из них вращается вместе с тарелью, а Другая катится вниз по дну. Эта часть материала разделяется рядом ножей 3. Таким образом формируется несколько по токов (соответственно количеству ножей) Материал, движущийся совместно с тарелью в нижней ее половине, частично срезается кожами 5. Двигаясь по профшпо. этих ножей., он созда ет встречный поток , В результате происходит столкновение ча стиц, катящихся вниз по дну тарели, с по током материала, формируемым ножами 5 .причем ГК.орости сталкивающихся частиц направле гы навстречу друг другу.. Ввиду этого увеличиваются динамические нагрузки при столкновении, а, также улучшается качество окатышей гранул. Поскольку распределение материала в тарели во многом определяется степенью ее заполнения и скоростью вращения, рас положение ножей должно быть оптимальны с точки зрения изменения этих параметро В предлагаемом грануляторе ножи в нижней части тарели расположены в зоне 47 ч при вращении по часовой стрелке. Область лежащая выше 4-х ч, является нерабочей и поэтому размещение там но; жей нецелесообразно. Нижние кромки ножей 5 расположены на расстоянии 0,3О F тарели от ее горизонтального диаметра. Практически степень заполнения т рели такова, что при расположении ножей ближе к гсризонтальной оси, чем 0,3 F ОНИ не будут отделять часть материала или эта часть будет незначительна. При расстоянии нижней кромки ножей до гораздавливание, г/.гранулу480

Прсадентньй выход крупных окатышей (диаметр более 15 мм),%10

60О 0 ризонтальной оси более, чем 0,7 R н при смещении ножей влево более, чем на 7ч ноЖами будет срезаться большое количество материала в нижней части тарели, тем самым значительно нарушится распределение материала и процесс гранулообразования замеЬпнгся., Для ффмирования потока материала, направленного противоположно катящемуся вниз по дну тарели, ножи располагаются под углом 9O-1SO к горизонтальному диаметру. При происходит налапание материала на поверхность ножа- при формируемый ножами 5 поток близок к горизонтальному, т.е. не создается встрешый поток. Все это приводит к ухудшению грануляции. Лабораторный образец устройства имеет размеры: диаметр тарели 10ОО мм, высота борта - 25О мм. Количество ножей - по Два соответственно в верхней и нижней части гранулятора.. Размеры ножей: длина 2ОО мм, расстояние от нижней кромки ножей до горизонталь-, кого диаметра ЗОО мм; угол наклона 115°. Для испытания устройства используют железорудную шихту Днепровского ГОКа, имеющую состав,%: Fe 62,3; СаО 6,3: St 0 0,8. Крупность шихты 97% класса менее 74 мкм. Окомкование производят при следующих параметрах. Влажность шихты,%9,7 Скорость вращения чаши, об/мин25. Время окомкования, мин 4-6 Испытания проведены при наличии ножей в нижней половине чаши и без них. Результаты испытаний сведены в табицу. Результаты испытаний показывают, что ло сравнению с характеристиками гранул известных г ануляторов, прочность про- дуктов окомкования шихты с помощью испытанного окомкователя возросла в 1,21,3 раза, производительность труда - на 15 - 2О%.

Авторы

Даты

1981-06-15—Публикация

1978-05-15—Подача