110

Изобретение относится к способам получения высокотемпературных: керамических материалов на основе тугогшавких соединений, в частности нитрида кремния, и может быть испольэовано в производстве огнеупорных и термостойких деталей, например деталей газотурбинных двигателей.

Известен способ получения керамического материала из нитрида кремния, включающий синтез порошка нитрида кремния под давлением 80-100 атм в режиме самораспространяющегося высокотемпературного синтеза (СВС) из кремния, подве1Й нутого размолу в среде азота до удельной поверхности 1,2-4 мг/г, формование заготовок tj их последующую термообработку горячим прессованием ll ,

Недостатком зтого способа является большая усадка () при термообработке и невысокая термостойкост ( теплосмен) керамического материала.

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является способ получения керамического материала, на. основе нитрида кремния методом самораспространяюЕ егося высокотемператуо

о, .

ного синтеза из шихт, содержащей нитрид кремния, 44-55% кремния и 1-3% углерода 21 ,

Недостатком этого способа получения керамического материала является высокая энергое - кость стадии спекания (50-20 кэт), болыиие усадки (до 50% объема), невысокая термостойкость полученного материала (5-10 термодиклов 1250 С - вода до разрушения)

Целью изобретенная является позьшгение термостойкости.

Поставленная цель достигается тем что согласно способу получения керамического материала на основе нитридкремния путем смешиваншг порошков нитрида кремния, и добавок, формования с последующей термообработкой в релшме самораспространяющегося высокотемпературного синтеза, готовят смесь следующего состава,, мас,%; кремний 23,4-32,7; нитрид бора 5,8-11,4; карбид кремния 16;720, оксид иттрия или алюмоиттриевый гранат 1,2-11,4; нитрид кремния остальное, а заготовку перед термообработкой помещают в засыпку порошка титана.

542

Введение в смесь указанного количества кремния обеспечивает протекание реакции горения кремния в азоте в режиме самораспространяющегося высокотемпературного синтеза при температуре сйзыше 2000 С и образуется дополнительное количество нитрида кремния, за счет чего и происходит безусадочное спекание. Введение в шихту кремния больше 32,7 мас.% приводит к тому, что в конечном продукте остается непрореагировавший кремний, что увеличивает усадку и снижае термостойкость. Введение в шихту менее 23,4 мас.% кремния приводит к тому, что процесс горения не имеет места. Оксид иттрия или алюмоиттриевьм гранат активирует процесс спекания. Если оксида иттрия введено менее 1,2 мас.% то заметного эффекта активации спекания нет. Если оксида иттрия или алюмоиттриевого граната зведено более 11,4 мас.%, то ухудшается высокотемпературная прочность при сохранении термостойкости.

Введение в шихту карбида кремния приводит к улучшению термостойкости материала за счет остановки или ветвления трещин, при этом, если введе о более 20 мас,%5 заметно ухудшается прочность материала, а при введении менее 16,7 мас.% падает его термостойкость до 30 теплосмен (пример 3) .

СВС обеспечивается горением кремния в атмосфере азота под давлением 150-3000,атм. Если давление выше 3000 aTMjTo получается некачественный продукт, а если ниже, то кремний в азоте воспламенить не удается.

Проведение процесса СВС в условиях j когда сформированную смесь засыпают порошком титана, необходимо ,для того, чтобы ликвидировать неоднородность образца по сечению. Эта неоднородность возникает из-за теплопотерь, вследствие которых температура на поверхности меньше температуры в центре и на поверхности появляется недореагирование, что ухудшает свойства материала (пример Засыпка из титана в результате горения титана в азоте с образованием нитрида титана позволяет устранить теплопотери. Вес засыпки влияния не ,оказывает5 необходимо только чтобы сформированная шихта была полностью покрыта титаномч

Ниже приводятся примеры осуществления способа.

Пример 1. Берут 90 г порошка кремния (32,7 мас.%) марки КРО Гост 2169-69 судельной поверхностью не менее 4 , максимальным размером частиц 4 мкм и содержанием основного вещества не менее 98 мас.%; 15 г оксида иттрия или алюмоиттриевого граната (5,45 мас.%), размером частиц 40-50 мкм; содержанием основного вещества 97 мас.%; 50 г карбида кремния(18,2 мас.%),ТУ.2-036-102-72, размером частиц 5-50 мкм и с содержанием основного вещества не менее 97,5 мас.%; 20 г нитрида бора (7,25 мас.%), ТУ 2-036-707-77, размером частиц 100 мкм и содержанием основного вещества не менее 97 мас.% 100 г нитрида кремния (36,4 мас.%), с размером частиц не более 4 мкм, удельной поверхностью 0,3 и содержанием основного вещества не менее 97 мас.%. Далее компоненты перемешивают в шаровой мельнице в течение 30 ч, затем из смеси формуют методом изостатического прессования заготовку, помещают ее в реактор, засыпают порошком титана и подвергают ее термообработке в режиме СВС в реакторе под давлением азота 3000 атм. После этого давление снижают до атмосферного, образец извлекают и подвергают химическому и рентгенографическому фазовому анализу, который показывает, что в конечном продукте содержится, Mric.%: 74,6 нитрида кремния,. 4,5 оксида иттрия или алюмоиттриевого граната, 14,9 карбида кремния и 6 нитрида бора. Измерение объема заготовки после термообработки показывает, что усадка минимальная и составляет 1%. Определение термостойкости - количество теплосмен, которые вьщерживают образец до разрушения при нагреве до 1250 С на воздухе с последующим охлаждением в воде - показывает, что до разрушения заготовка выдержала 45 теплосмен. Полученный материал может быть использован для приготовления тиглей, стаканов для разливки расплавленньк йеталлов в том числе и при разливке стали.

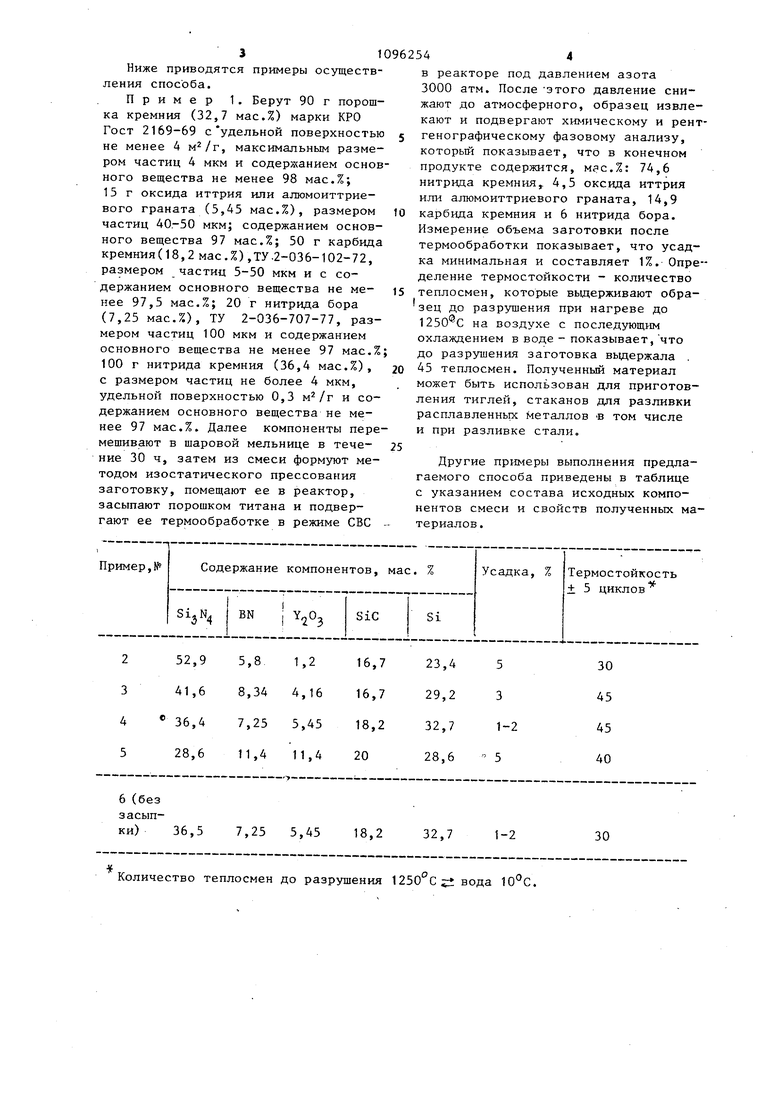

Другие примеры выполнения предлагаемого способа приведены в таблице с указанием состава исходных компонентов смеси и свойств полученных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2011 |

|

RU2458023C1 |

| Высокотемпературный керамический материал | 1982 |

|

SU1073230A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| Керамический материал | 1985 |

|

SU1273351A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2016 |

|

RU2641358C2 |

| Керамический материал | 1986 |

|

SU1404500A1 |

| Способ получения @ -карбида кремния | 1988 |

|

SU1706963A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ ОГНЕУПОРНЫХ ТРУБ | 2006 |

|

RU2318633C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 1991 |

|

RU2028997C1 |

| Высокотемпературный керамический материал | 1983 |

|

SU1139719A1 |

СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ путем смешивания порошков нитрида кремния, кремния и добавок, формования с последующей термообработкой в режиме самораспространяющегося высокотемпературного синтеза, о тл ичающийся тем, что, с целью повышения термостойкости, готовят смесь следующего состава, мае.%: Кремний23,4-32,7 Нитрид бора 5,8-11,4 Карбид кремния 16,7-20 Оксид иттрия или алюмоиттриевый гранат1,2-11,4 § Нитрид кремния Остальное а заготовку перед термообработкой (Л помещают в засыпку порошка титана.

6 (без засыпки) 36,5 7,25 5,45

Количество теплосмен до разрушения 1250с ± вода .

18,2

32,7

1-2

30

510962546

В качестве тугоплавкого соединения вается в три-пять раз. Применение использован алюмоиттриевый гранат. предложенных материалов например, в

Из приведенных данных видно, что черной металлургии, позволяет увелипо сравнению с прототипом (он же ба- чить срок службы футеровок в зовый объект), усадка уменьшается в 5 устройствах разливки стали в 245-50 раз, а термостойкость увеличи- . 3 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3357674,кл.С 04 В 35/58, 1981 (прототип). | |||

Авторы

Даты

1984-06-07—Публикация

1983-01-11—Подача