(54) СПОСОБ УПЮЧНЕНИЯ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной обработкиСТАли | 1979 |

|

SU834160A1 |

| Способ обработки аустенитных нержавеющих сталей | 1989 |

|

SU1733485A1 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| Способ обработки упругих элементов | 1982 |

|

SU1096290A1 |

| СПОСОБ УПРОЧНЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2532600C1 |

| Способ механикотермической обработки метастабильных аустенитных сталей | 1980 |

|

SU1022997A1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ | 2013 |

|

RU2522914C1 |

| СПОСОБ МЕХАНИКО-ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ НЕРЖАВЕЮЩИХ АУСТЕНИТНЫХ СТАЛЕЙ | 2005 |

|

RU2287592C1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЙКИ | 2012 |

|

RU2510303C1 |

Изобретение относится к металлургии и может быть использовано для обработки крупногабаритных заготовок, в том числе профилей сложной формы из стали со структурой мартенсита. Известен способ упрочнения стали мартенсит ного класса, включающий закалку, отпуск, холодную пластическую деформацию со сте-; пенью 2-5% путем гидроэкструзии и последующее старение 1J. Недостатком известного способа является сложность проведения процесса и используемой оснастки вследствие необходимости применения жидкой рабочей среды и контейнера высокого давления. Цель изобретения - упрощение проведения процесса и используемой оснастки. Поставленная цель достигается тем, что в способе упрочнения сталей мартенситного класс включающем закалку, отпуск, холодную дефор мацию заготовки со степенью обжатия 2-5% и последующее старение, холодную пластическую деформацию заготовки осуществляют путем редуцирования в жесткой матрице и одновременного осевого сжатия вдоль оси встречными усилиями, действующими на торцы заготовки. Кроме того, до начала редуцирования заготовку сжимают вдоль оси до возникновения в ней напряжений, не превыщающих предел текучести материала, а редуцирование производят посредством перемещения матриць относительно сжатой неподвижной заготовки. Обычно при редуцировании низкоуглеродистых сталей удается получать степени деформации до 25%. Однако для деформационного старения мартенсита достаточно деформации 2- 5%, что требует усилия, не превыщающего 30% от предела текучести заготовки. Поэтому, предлагается выполнять редуцирование с одновременным воздействием на торец выходящего из матрицы изделия осевым усилием, направленным навстречу усилию редуцирования. Предельно допустимая величина этого встречного усилия зависит от предела текучести заготовки, поскольку предел текучести изделия в процессе деформации резко возрастает, а площадь сечения изменяется мало. В результате возможно вести редуцирование с механическим противодавлением, величина которого может достигать 70% предела текучести материала заготовки что позволяет значительно повысить сжимающие напряжения в зоне деформации, исключить образование микротрещин и повысить в конечном счете пластические характеристики изделия.

Механическое, противодавление может быть создано выталкивателем универсального гидравлического пресса. Однако, необходимое для этого усилие (учитывая вышеизложенное) может вдвое превьщ1ать усилие редуцирования. Следовательно, мощность пресса в этом случае будет определяться не усилием редуцирования, а мощностью выталкивателя, что неудобно, поскольку она обычно значительно меньще мощности г;аавного цилиндра пресса. В связи с зтим предлагается применить при редуцировании с противодавлением так называемый обратный метод редуцирования. Заготовку помещают в матрицу и сжимают осевым усилием, которое в сумме с усилием редуцирования вызывает в ней напряжения, не превыщающие предела текучести, затем перемещают матрицу относительно сжатой заготовки До заверщения деформации.

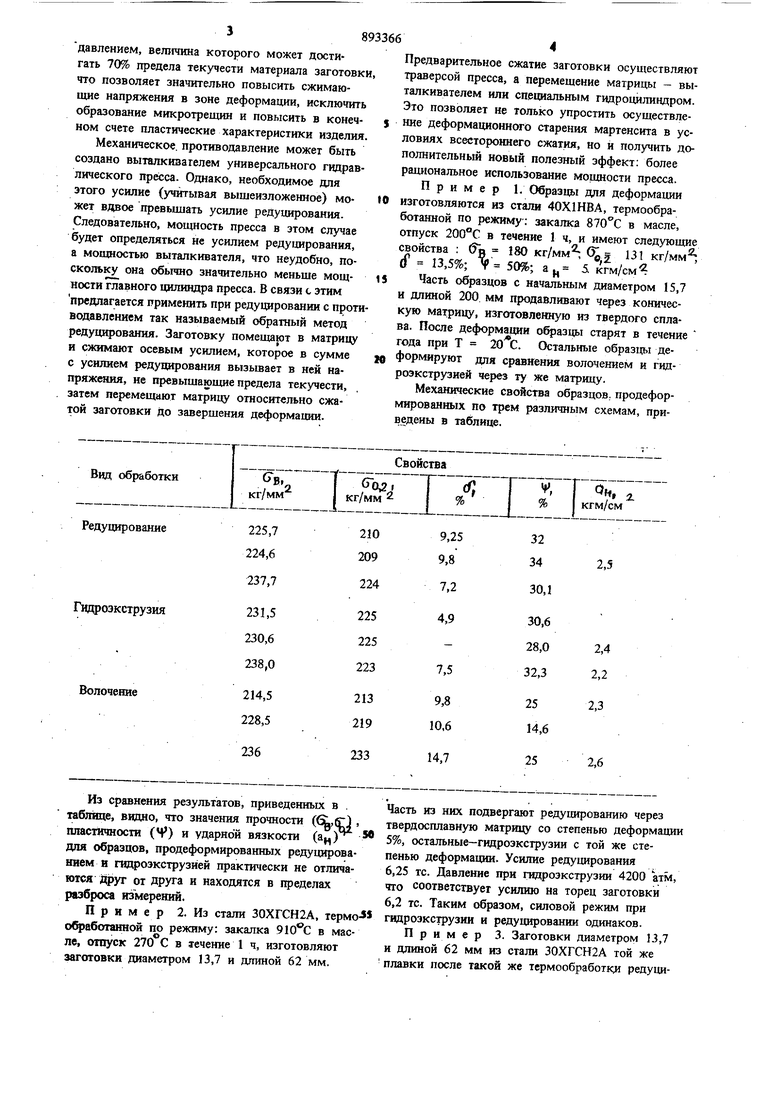

Из сравнения результатов, приведенных в . таблице, видно, что значения прочности (Г) пластичности (Ч) н ударной вязкости (а,) для образцов, продеформированных редуцированием н гидрозкструзией практически не отличаются друг от друга и находятся в пределах разброса измерений.

Пример 2. Из стали ЗОХГСН2А, термо-5 обработанной по режиму: закалка 910 С в масле, отпуск в течение 1 ч, изготовляют заготовки диаметром 13,7 н длиной 62 мм.

Предварительное сжатие заготовки осуществляют траверсой пресса, а перемещение матрицы - выталкивателем или специальным гидроцилиндром. Это позволяет не только упростить осуществление деформационного старения мартенсита в условиях всестороннего сжатия, но и получить дополнительный новый полезный эффект: более ращюнальное использование мощности пресса. Пример 1. Образцы для деформации

изготовляются из стали 40Х1НВА, термообработанной по режиму: закалка 870°С в масле, отпуск 200°С в течение 1 ч, и имеют следующие свойства : (5в 180 кг/мм g кг/мм (Г 13,5%; 50%; a 5 кгм/см

Часть образцов с начальным диаметром 15,7 и длиной 200 мм продавливают через коническую матрицу, изготовленную из твердого сплава. После деформации образцы старят в течение года при Т 20 С. Остальные образцы деформируют для сравнения волочением и гидроэкструзией через ту же матрицу.

Механические свойства образцов, продеформированных по трем различным схемам, приведены в таблице.

Часть из них подвергают редуцированию через твердосплавную матрицу со степенью деформации 5%, остальные-гидроэкструзии с той же степенью деформации. Усилие редуцирования 6,25 тс. Давление при гидроэкструзии 4200 атм, что соответствует усилию на торец заготовки 6,2 тс. Таким образом, силовой режим при гвдрозкструзии и редуцировании одинаков.

Пример 3. Заготовки диаметром 13,7 и длиной 62 мм из стали ЗОХГСН2А той же плавки после такой же термообработк;и редуцируют со степенью деформации 5 воздействуя на торец изделия усилием 11,5 тс в процессе редуцирования, т. е. создают механическое про тиводавление порядка 8200 атм. При этом к торцу заготовки прикладывают усилие 17,5 тс, что соответствует напряжению сжаткя 120 кг/мм-, т. е. несколько ниже предела текучести материала заготовки. Осадки и продольного изгиба заготовки в процессе такого редуцирования не наблюдается. Таким образом, предлагаемый способ обеспечивает уровень прочностных и пластических характеристик изделий тот же, что и известный способ с использованием гидроэкструзии. Силовые параметры деформации по предлагаемом способу не отличаются от таковых при гидроэкструзии, однако практическое его осуществление не требует специализированного оборудования и дорогостоящей оснастки. Процесс деформации прост, безопасен и легко может бы автоматизирован, поэтому доступен для внедре ния на любом машиностроительном предприятии с использованием действующего оборудования (универсальных гидравлических и механических прессов). Способ может быть применен 4 для упрочнения деталей машин и инструмента, в том числе крупногабаритных. Формула изобретения 1. Способ упрочнения сталей мартенситного класса, включающий закалку, отпуск, холодную пластическую деформацию заготовки со степенью обжатия 2-5% и последующее старение, отличающийся тем, что, с целью упрощения проведения процесса и используемой оснастки, холодную пластическую Деформацию заготовки осуществляют путем редуцирования в жесткой матрице и одновременного сжатия вдоль оси встречными усилиями, действуюшилш на торцы заготовки. 2. Способ по П.1, отличающийся тем, что до начала редуцирования заготовку сжимают вдоль оси до возникновения в ней напряжений, не превышающих предел текучести материала, а редуцирование производят посредством перемещения мatpицы относительно сжатой неподвижной заготовки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 223124, кл. С 21 D 7/14, 1967 (прототип).

Авторы

Даты

1981-12-30—Публикация

1979-08-03—Подача