Группа изобретений относится к обработке металлов давлением и может быть использована при изготовлении прокаткой изделий переменного профиля, например рессорных листов для малолистовых рессор.

Известен способ изготовления заготовок малолистовых рессор, описанный в патенте РФ 2039624, МПК6 В 21 Н 8/00, 1991. "Устройство для изготовления заготовок малолистовых рессор", включающий нагрев листовой заготовки, последующий ее изгиб с помощью подвижной профильной оправки и одновременную прокатку заготовки перемещением оправки между неприводными стационарными валками. После этого заготовку разгибают на специальном устройстве и осуществляют закалку.

Недостатком известного способа является то, что в процессе горячей прокатки производится свертывание двух половин заготовки вдоль подвижной оправки. Это приводит к тому, что в местах гиба в отдельных случаях могут возникать деформационные дефекты в виде трещин, а также требуется дополнительная операция разгиба рессор, что увеличивает трудоемкость их изготовления.

Наиболее близким к предлагаемому изобретению, относящемуся к способу изготовления изделий переменного профиля, преимущественно малолистовых рессор, т.е. прототипом, является способ, описанный в статье А.Ф. Мишина, Л.С. Темянко, А. А. Волгунина и др. Изготовление малолистовых рессор в ОАО ГАЗ //Кузнечно-штамповочное производство. 2001, 8, с. 42-45. Согласно этому способу осуществляют нагрев листовых заготовок до температуры 1100-1150oС индукционным способом и горячую прокатку. После этого осуществляют медленный нагрев со скоростью 2-5 град/мин прокатанных заготовок в электро- или газопламенных печах, гибку листов в специальном штампе и закалку.

Недостатком способа-прототипа является то, что в процессе горячей прокатки наряду с упрочнением происходит разупрочнение металла, вызванное процессами рекристаллизации. Последующий после горячей прокатки медленный нагрев до температуры аустенизации (840-860o) в электро- или газопламенных печах под гибку снимает "остатки" упрочнения и способствует вместе с нагревом до 1100-1150oС под прокатку увеличению обезуглероженного слоя на поверхности листовых заготовок. В результате этого известный способ позволяет получить прочностные свойства, которые имеет пружинная сталь после обычной стандартной термической обработки (не выше). Увеличение обезуглероженного слоя на поверхности листовых рессор переменного профиля способствует снижению циклической долговечности и увеличению остаточной деформации (прогибу) листов в процессе эксплуатации.

Известен способ прокатки изделий переменного профиля, преимущественно малолистовых рессор, включающий нагрев заготовки, укладку ее в ложемент калиброванной оправки и прокатку со стороны открытой поверхности заготовки от среднего участка в направлении к ее концевым участкам (см. авт. свид. СССР 1761362, МПК5 В 21 Н 8/00, 1986).

Недостатком известного способа является засорение окалиной ложемента, в котором находится заготовка, ухудшающее условия работы, а также невозможность эффективного охлаждения валков направленными струями жидкости, что в конечном счете ухудшает качество изделия.

Из известных способов прокатки изделий переменного профиля, преимущественно малолистовых рессор, наиболее близким по технической сущности и достигаемому эффекту, т.е. прототипом, является способ, описанный в патенте РФ 02115503, МПК6 В 21 Н 8/00, В 21 В 1/38, 1997. Способ включает нагрев листовой мерной заготовки до температуры деформации и прокатку заготовки со стороны ее открытой поверхности от среднего участка в направлении к концевым участкам при поперечном перемещении валков в зоне деформирования.

Известный способ прокатки по причинам, изложенным ранее при описании известного способа изготовления малолистовых рессор, выбранного в качестве прототипа, имеет тот недостаток, что в процессе горячей прокатки, при которой заготовку нагревают до температуры ~ 1150oС, интенсивно образуются окалина, ухудшающая условия труда, и обезуглероженный слой на поверхности рессор, снижающий их упругие свойства и долговечность. Из-за имеющегося разброса температуры в начале и конце прокатки по длине заготовки невозможно получение точных размеров сечения рессоры и одинаковых механических свойств по длине заготовки. Кроме того, прокатка осуществляется за один проход, что ограничивает получение рессорных листов со значительным перепадом размеров сечения от середины к концам. И хотя в известных способах прокатки (патенты РФ 2039624 и 0215503) используются по два прокатных валка с каждой стороны, обжатия между которыми разделены, что позволяет получать большие суммарные обжатия, это в целом не решает проблемы и усложняет конструкцию устройства из-за введения дополнительных прокатных валков. Кроме того, процесс горячей прокатки не является экологически чистым.

Предлагаемыми изобретениями решается задача повышения качества изготавливаемых изделий переменного профиля, в частности малолистовых рессор, путем обеспечения большей точности изготовления, меньшей глубины обезуглероженного слоя, повышения механических свойств.

Для достижения такого технического результата в способе изготовления изделий переменного профиля, преимущественно малолистовых рессор, включающем прокатку мерных заготовок с последующими горячими гибкой и закалкой листов, согласно предлагаемому изобретению осуществляют прокатку заготовок в холодном состоянии, после чего их дополнительно подвергают отпуску при температуре 400-500oС, а нагрев листов под гибку и закалку производят при ускоренном в 1-2 град/сек индукционном нагреве.

Использование для деформации мерных заготовок холодной прокатки позволяет обеспечить большую точность изготовления и меньшую глубину образующегося обезуглероженного слоя, заметно улучшить санитарно-гигиенические условия труда. Проведение после холодной прокатки промежуточной термической обработки - отпуска при температуре 400-500oС - позволяет подготовить деформированную структуру материала под последующую закалку и повысить комплекс механических свойств рессор. Повышение температуры отпуска свыше 500oС снимет упрочнение материала, достигнутое холодной прокаткой, а ее понижение ниже 400oС приведет к уменьшению пластических свойств изделий. Осуществление ускоренного в 1-2 град/сек индукционного нагрева листов под гибку и закалку в сочетании с отпуском способствует "наследованию" упрочненного после холодной прокатки состояния материала. Поскольку в предлагаемом способе производится только один нагрев перед гибкой и закалкой до температуры аустенизации - 910-930o, причем с использованием укоренного индукционного нагрева, увеличения толщины обезуглероженного слоя не наблюдается.

Для достижения названного технического результата в способе прокатки изделий переменного профиля, преимущественно малолистовых рессор, включающем прокатку заготовки валками со стороны ее открытой поверхности от среднего участка в направлении к концевым участкам при поперечном перемещении валков в зоне деформирования, согласно предлагаемому изобретению прокатку производят в холодном состоянии и одновременно двух заготовок, между которыми размещают калиброванную оправку.

Другим отличием заявляемого способа является то, что прокатку заготовок с оправкой осуществляют поочередно с одного и другого концов рядом последовательных протягиваний заготовок через калибр, образованный валками.

Осуществление деформации заготовок холодной прокаткой за несколько переходов обеспечит большую точность изготовления изделий переменного профиля, уменьшит величину обезуглероженного слоя и усадку в процессе испытаний. Поскольку прокатка осуществляется за несколько переходов, возможно получение рессор с большим перепадом сечений от середины к концам. Прочностные (σв и σ0,2) и пластические характеристики (δ и ψ) у рессор, изготовленных по предлагаемому способу, выше по сравнению с рессорами, изготовленными по патенту РФ 02115503, а циклическая долговечность превышает более чем в 1,5 раза.

Таким образом, отличительные признаки заявляемой группы изобретений обеспечат достижение поставленной задачи - повышение качества малолистовых рессор переменного профиля.

На дату подачи заявки, по мнению авторов и заявителя, заявляемая группа изобретений не известна и данные технические решения обладают новизной и промышленной применимостью, т. к. могут быть использованы при промышленном изготовлении малолистовых рессор, а также соответствуют критерию "изобретательский уровень", т.к. явным образом не следуют из уровня техники и позволяют достичь указанный технический результат.

Предлагаемые изобретения иллюстрируются чертежами, на которых изображены:

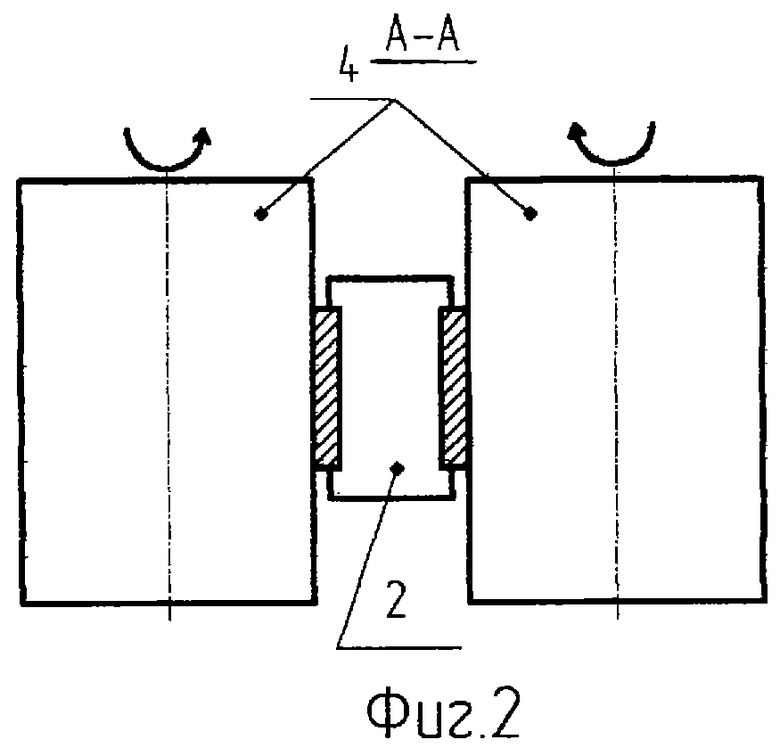

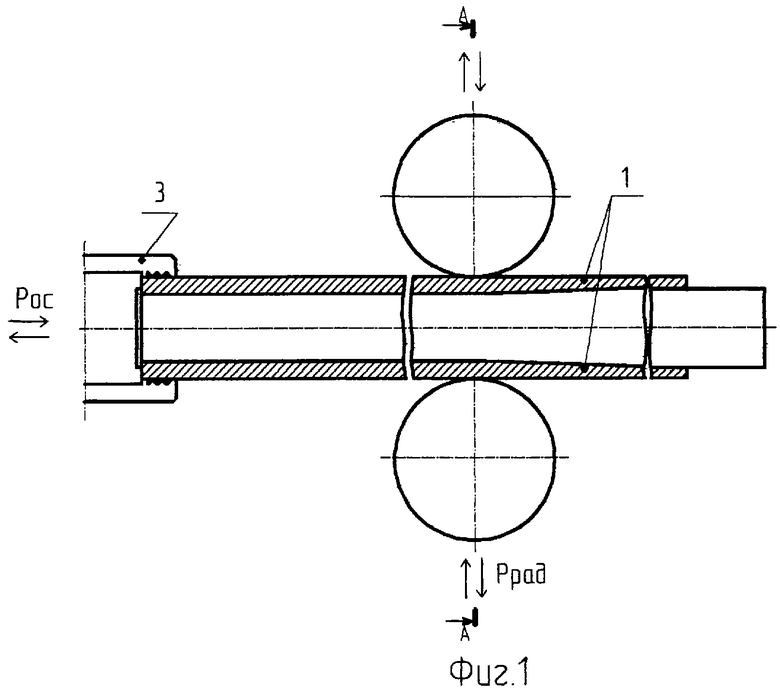

- на фиг. 1 - схема приложения усилий и расположения заготовок, калиброванной оправки и валков в процессе прокатки;

- на фиг.2 - то же, сечение А-А на фиг.1;

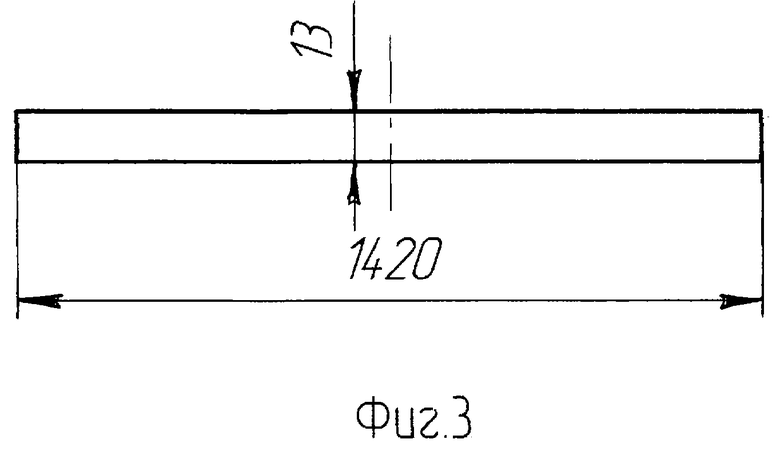

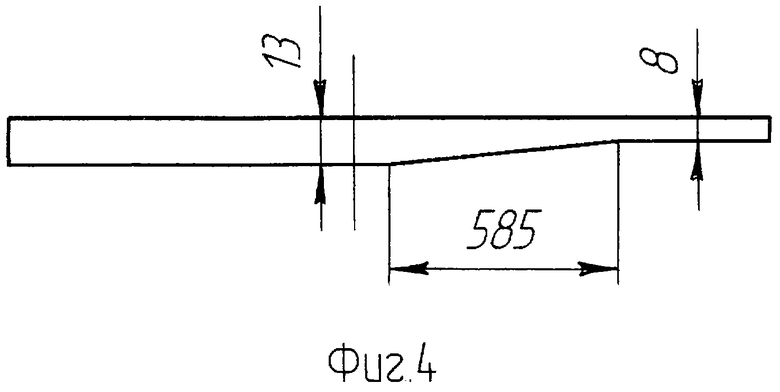

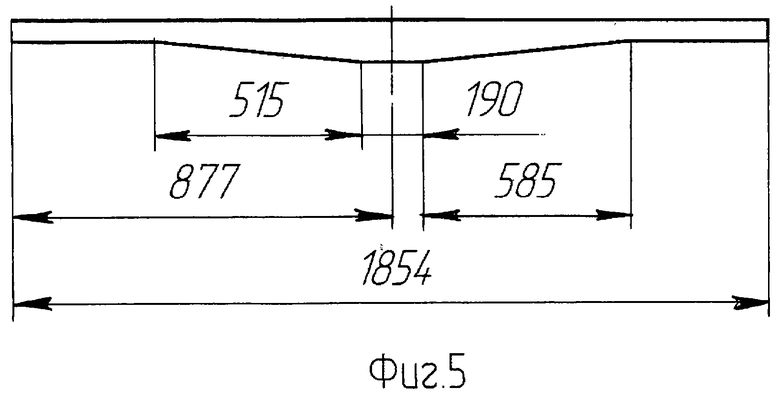

- на фиг. 3-5 - соответственно исходная заготовка, полуфабрикат после прокатки одного из концов заготовки и изделие (рессора) после окончания прокатки его второго конца.

Способ изготовления малолистовых рессор осуществляется следующим образом. Исходную полосовую заготовку 1 прокатывают в холодном состоянии на переменный профиль, имеющий размеры, указанные на фиг.5. Прокатку осуществляют за несколько проходов с суммарной степенью обжатия 40-50%. После прокатки готовый лист подвергают отпуску, выдерживая его в течение трех часов при температуре 400-500oС. Далее лист нагревают в индукционном нагревателе (не показан) со скоростью 1-2 град/сек до закалочной температуры, затем осуществляют его гибку и закалку.

Заявляемый способ прокатки малолистовых рессор, используемый при их изготовлении, осуществляется следующим образом. Две мерные заготовки 1 устанавливают по обе противоположные стороны калиброванной оправки 2 и зажимают их вместе с последней в зажимном устройстве 3. Со стороны открытых поверхностей к среднему участку заготовок 1 подводят два неприводных валка 4, имеющих привод (не показан) поперечного перемещения с усилием Ррад, и протягивают заготовки с силой Рос через калибр, образованный этими валками, от среднего участка в направлении к концевому участку при одновременном поперечном движении валков к заготовке в зоне деформирования. Далее валки 4 разводят и заготовки 1 с оправкой 2 перемещаются в исходное положение. Прокатка осуществляется за несколько проходов в изложенной последовательности вначале одной половины обеих заготовок, затем после переустановки - второй половины.

Конкретное осуществление заявляемой группы изобретений рассмотрим на примере изготовления и прокатки передней рессоры переменного профиля автомобиля ГАЗель.

Две исходные полосовые заготовки 1 из стали 50ХГФА, имеющие размеры, указанные на фиг.3, устанавливают по обе стороны от оправки 2 и протягивают в холодном состоянии силой Рос=100 кН через калибр, образованный двумя неприводными валками 4, которые в процессе прокатки перемещают к деформируемой поверхности усилием Ррад=800 кН.

Прокатка осуществляется поочередно вначале одной половины (фиг.4) одновременно двух заготовок, затем после переустановки - второй половины, за 6-8 проходов с суммарной степенью деформации 40-50% с получением рессорного листа переменного профиля, имеющего по концам толщину 8 мм и в середине 13 мм (фиг.5).

Полученный после прокатки рессорный лист подвергают отпуску при температуре 450oС в течение трех часов. Затем его нагревают в индукционном нагревателе до температуры 910oС со скоростью 2 град/сек.

Последующие гибку и закалку нагретого рессорного листа осуществляют любым из известных способов, например с использованием известного "устройства для гибки и закалки рессорных листов", описанного в свидетельстве 10177 на полезную модель (МПК6 С 21 D 9/46, 1998). Согласно известному способу нагретый лист размещают на сферических головках, регулируемых по высоте винтов неподвижной части штампа. При смыкании штампа осуществляется формообразование рессорного листа, который в зажатом состоянии погружается в закалочную ванну. После закалки штамп размыкают и рессорный лист удаляют из закалочной ванны.

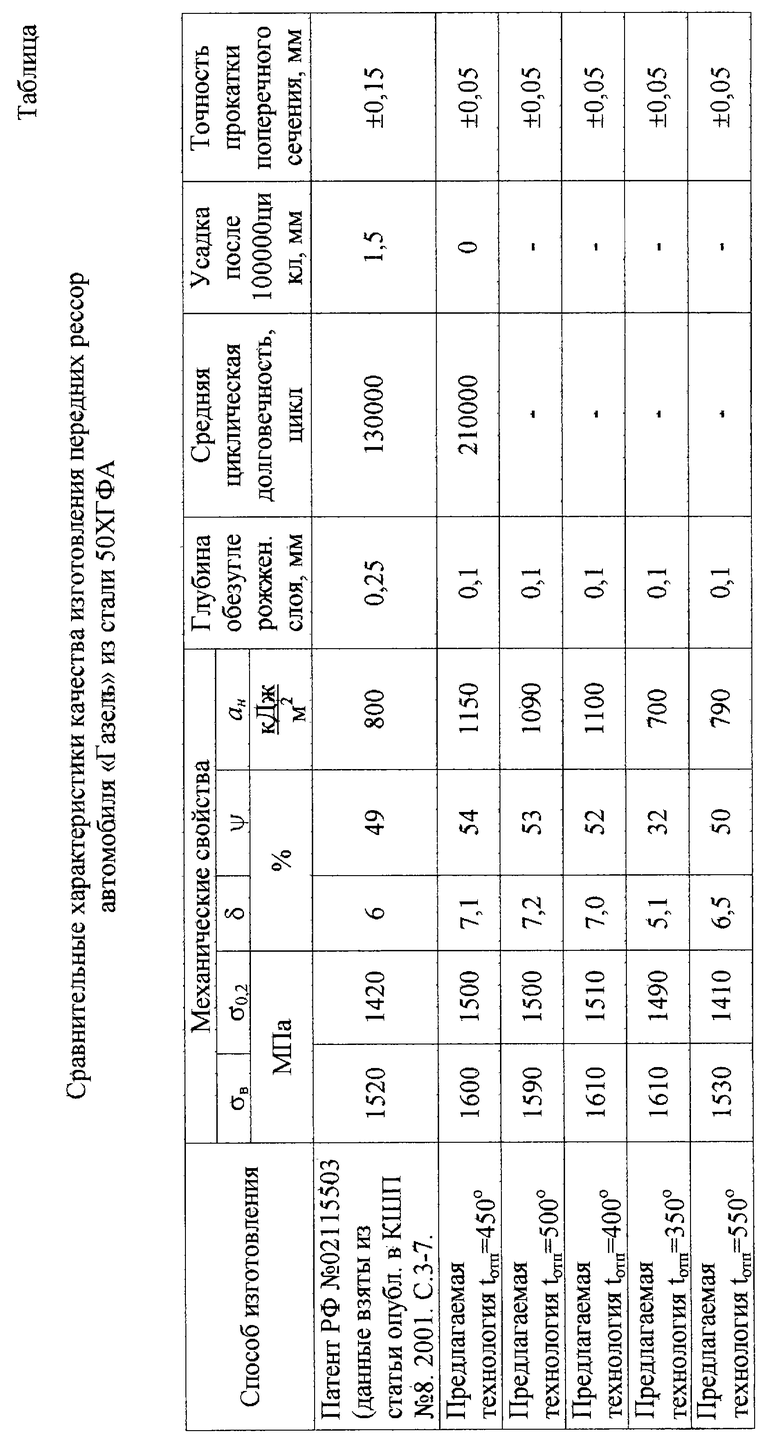

Были проведены эксперименты по получению заготовок малолистовых рессор заявляемым способом и способом-прототипом и определены характеристики их качества, приведенные в таблице.

Циклические испытания, рассчитанные по методике ГОСТ 3396-90, проводили по режиму:

жесткость рессор - 53-55 кг/см;

предварительное поджатие - 19 мм;

амплитуда испытаний - 130 мм;

частота циклов нагружения - 1 Гц.

Как видно из таблицы, прочностные свойства (σв и σт) рессор, изготовленных по предлагаемой технологии, превышают свойства рессор по известной технологии на 15-20%, а пластические свойства αн - на 40%. Глубина обезуглероженного слоя - вдвое меньше, остаточная деформация после наработки 100 тыс. циклов не обнаружена, а циклическая долговечность превышает на 60% долговечность рессор, изготовленных по известному способу. Как показали исследования, при повышении температуры отпуска выше 500oС начинается процесс рекристаллизации и снимается упрочнение материала, достигнутое холодной прокаткой. При понижении температуры отпуска ниже 400oС происходит снижение пластических свойств стали 50XГФA после окончательной термической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНКОВ ФЕХТОВАЛЬНОГО ОРУЖИЯ | 1999 |

|

RU2174559C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 1999 |

|

RU2165327C2 |

| СПОСОБ ХРОМИРОВАНИЯ | 2002 |

|

RU2215830C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 2004 |

|

RU2263717C1 |

| КОМПОЗИЦИЯ И СПОСОБЫ ПОЛУЧЕНИЯ ФОСФАТНЫХ И ХРОМОВЫХ ПОКРЫТИЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2209857C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНО-ВОЛОКНИСТОГО АДСОРБЕНТА | 2001 |

|

RU2212479C2 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЙ ТРУБЧАТОЙ ФОРМЫ | 2000 |

|

RU2186148C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕССОРНЫХ ЛИСТОВ С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 1999 |

|

RU2167735C2 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115503C1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2000 |

|

RU2187482C2 |

Группа изобретений относится к обработке металлов давлением и предназначена для изготовления прокаткой рессорных листов для малолистовых рессор. Задача - повышение качества рессор. Способ прокатки заключается в том, что прокатывают в холодном состоянии одновременно две заготовки, между которыми размещают калиброванную оправку. Прокатку производят со стороны открытой поверхности заготовок от среднего участка в направлении к концевым участкам при поперечном перемещении валков и рядом последовательных протягиваний заготовок через калибр, образованный валками. После прокатки рессорный лист подвергают отпуску при температуре 400-500oС, затем нагревают в индукторе со скоростью 1-2 град/с и производят гибку и закалку листа. Изобретение обеспечивает повышение прочностных и пластических свойств рессор. 2 с.п. ф-лы, 5 ил., 1 табл.

| МИШИН А.Ф | |||

| и др | |||

| Изготовление малолистовых рессор в ОАО ГАЗ, Кузнечно-штамповое производство | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115503C1 |

| Способ прокатки изделий переменного профиля и устройство для его осуществления | 1986 |

|

SU1761362A1 |

| РЕССОРНЫЙ ЛИСТ ВЫСОКОЙ ПРОЧНОСТИ И ДОЛГОВЕЧНОСТИ | 1999 |

|

RU2158314C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕССОРНЫХ ЛИСТОВ С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 1999 |

|

RU2167735C2 |

| US 3793868, 26.02.1974. | |||

Авторы

Даты

2003-09-27—Публикация

2002-01-08—Подача