Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении оболочек, работающих под внутренним давлением, методом ротационной вытяжки.

В современном машиностроении известны традиционные способы повышения прочностных свойств металла сочетанием методов термической обработки и холодной пластической деформации.

Известные способы применяются в производстве труб и не позволяют получать конструктивную прочность оболочек, работающих под внутренним давлением, на уровне, близком к максимальному ресурсу прочности конструкционных сталей, не обеспечивают возможность регулирования конструктивной прочности оболочек.

Известен способ изготовления гидроцилиндров из легированной конструкционной стали обкатыванием, включающий резку заготовок на мерные длины, термическую обработку (закалку с последующим отпуском при 570оС, механическую обработку, холодную пластическую деформацию обкатыванием в несколько операций с последующим полигонизационным отжигом при 570оС).

Недостаток указанного способа состоит в том, что закалка с отпуском при 570оС, последующая холодная пластическая деформация со степенями деформации 20. . . 65% не обеспечивают возможность получения максимальной конструктивной прочности и снижения металлоемкости оболочек, работающих под внутренним давлением. Это обусловлено тем, что выполняя после закалки отпуск при 570оС, получают структуру сорбита отпуска, которая из всех возможных структурных составляющих в стали обеспечивает наименьшее упрочнение в процессе последующей холодной пластической деформации. Кроме того, полигонизационный отжиг при температуре 570оС, выполняемый после холодной пластической деформации, также приводит к разупрочнению стали, которое происходит вследствие снижения плотности дислокаций и запасенной энергии с образованием и ростом малоугловых дислокационных субзерен.

Целью изобретения является повышение конструктивной прочности оболочек из конструкционной стали, работающих под внутренним давлением, на 20-35% при одновременном снижении расхода металла.

Поставленная цель достигается тем, что в способе изготовления оболочек, работающих под внутренним давлением, включающем операции: резку трубных заготовок, закалку с последующим отпуском, механическую обработку и холодную пластическую деформацию в несколько проходов, закалку с отпуском выполняют перед последней формообразующей операцией, отпуск проводят в интервале температур 350-500оС, а холодную пластическую деформацию осуществляют методом ротационной вытяжки со степенью деформации 30-60% , после чего выполняют низкотемпературный отжиг при 280-450оС.

Известно, что упрочнение стали происходит вследствие торможения движения дислокаций через кристаллы и их границы и выражается в том, что для продолжения деформации требуется приложение все больших усилий. С физической точки зрения деформационное упрочнение является результатом сложных физико-химических процессов: возникновение в процессе деформации различного ряда препятствий движению дислокаций, обуславливающих скопление внутри зерна дислокаций и сопутствующих им напряжений третьего рода, искривление плоскостей скольжения, дробление на блоки частей кристалла, заключенных между плоскостями скольжения и повороты этих блоков. Кроме того, по обеим сторонам плоскости скольжения образуется прослойка с сильно искаженной упаковкой атомов. Происходит повышение энергетического уровня системы и накопление потенциальной энергии.

Протекание пластической деформации в конструкционных сталях имеет некоторые особенности: передача деформации от зерна к зерну связана с образованием концентраторов напряжений, пластическая деформация в основном начинается возле границ зерен и на первых ее этапах локализуется в сравнительно узкой зоне, прилегающей к границе, при измельчении зерна возрастает плотность дислокаций, участвующих в пластической деформации на первых ее стадиях, образование сегрегаций примесных атомов на границах зерен, существенно влияет на величину зернограничного упрочнения. Наличие границ зерен, играющих барьерную роль на пути движущихся дислокаций, повышает предел текучести и напряжения течения при значительных степенях деформации. Экспериментально установлено, что интенсивность накалена тем выше, чем мягче сталь, незакаленные стали могут упрочняться в результате наклепа на 100 и более % , закаленные на 10-15% . Наибольшее повышение прочности наблюдается в сталях со структурой аустенита, феррита и мартенсита. Сильного влияния размера зерна на микроструктуру деформации не обнаружено, однако скорость изменений при низких и средних степенях деформаций в мелкодисперсном материале выше, чем в крупнозернистом, а поперечное скольжение протекает более интенсивно в зернах малого размера. Убывание влияния размера зерна при больших деформациях можно объяснить фрагментацией зерен, которая совместно со сплющиванием зерен увеличивает площадь высокоугловых границ и поэтому уменьшают влияние исходного размера зерна.

На основании изложенного можно сделать вывод о том, что структура стали для получения максимального деформационного упрочнения должна быть возможно более дисперсной и содержать некогерентные частицы, обеспечивающие эффективное торможение дислокаций, для конструкционных сталей это могут быть частицы феррита и карбидов зернистого строения. Таким требованиям удовлетворяет структура троостита отпуска - высокодисперсная феррито - цементитная смесь. Формируется данная структура в результате закалки и отпуска заготовок оболочек, причем закалка конструкционных сталей выполняется от известных температур, а отпуск в интервале температур 350-500оС, когда заканчивается выделение углерода из мартенсита, частицы цементита полностью некогерентны и уменьшаются микронапряжения 1 и 2 рода. Диапазон температур отпуска выбран с учетом степени легирования конструкционной стали и связанным с этим процессом образования трооститной структуры максимальной дисперсности. Все описанные превращения происходят внутри мартенситных пластин, поэтому частицы феррита и цементита имеют максимальную дисперсность. Предложенное структурное состояние стали оптимально с точки зрения технологичности: позволяет использовать высокие степени деформации - за одну операцию до 60% и обеспечивает повышение прочности на 20-35% . Важным свойством деформационного упрочнения является то, что после окончания деформации и снятия нагрузки искажения кристаллической решетки не снимаются путем обратного скольжения. Они удерживаются благодаря образованию особого рода блокировки, которая сохраняется пока температура не будет повышена до значения, при котором достаточно активизируются процессы диффузии. Экспериментальным путем установлено, что этот диапазон температур находится в пределах 280-450оС, т. е. выше интервала температур деформационного старения и ниже температурного интервала полигонизации. В этом диапазоне температур сталь приближается к состоянию равновесия путем реакции между точечными дефектами и их аннигиляции, аннигиляции дислокаций разных знаков и исчезновения дислокационных петель. С металлофизической точки зрения это выражается в снижении уровня внутренних напряжений без заметных структурных изменений и снижения прочностных характеристик.

Таким образом, после обработки по предлагаемому способу конструкционная сталь будет иметь устойчивое энергетическое и структурное состояние, при уровне прочности близком к предельному. Этим обеспечиваются высокие технические характеристики оболочек при длительной эксплуатации.

На основании вышеизложенного можно сделать вывод, что предлагаемый способ является новым и имеет существенные отличия от известных ранее способов.

П р и м е р. Изготовление оболочки, работающей под внутренним давлением, из стали 20ХН4ФА с внутренним диаметром 199 мм. В качестве исходной заготовки приняты горячедеформированные трубы размером 219х12 мм, которая разрезается на мерные заготовки. Затем заготовки обтачивают до диаметра 217-0,3 мм и растачивают по внутреннему диаметру до 199+0,3 мм, после чего их подвергают холодной пластической деформации методом ротационной вытяжки до толщины стенки 5 мм. Далее выполняют закалку от температуры 850оС с охлаждением в воду и отпуск при 430оС в течение 2 ч с охлаждением в масло. После этого осуществляют последнюю ротационную вытяжку на толщину стенки 2,5 мм со степенью деформации 50% и заканчивают обработку проведением низкотемпературного отжига при 300оС в течение 2 ч.

В результате такой обработки прочность заготовок повышается с σв= 1157 МПа σт= 1098 МПа до σв= 1540 МПа σт= 1481 МПа, при этом сохраняется высокий уровень пластичности δ 5>7% , КСU>35 Дж/см2. Прирост прочности в результате обработки составляет 33% .

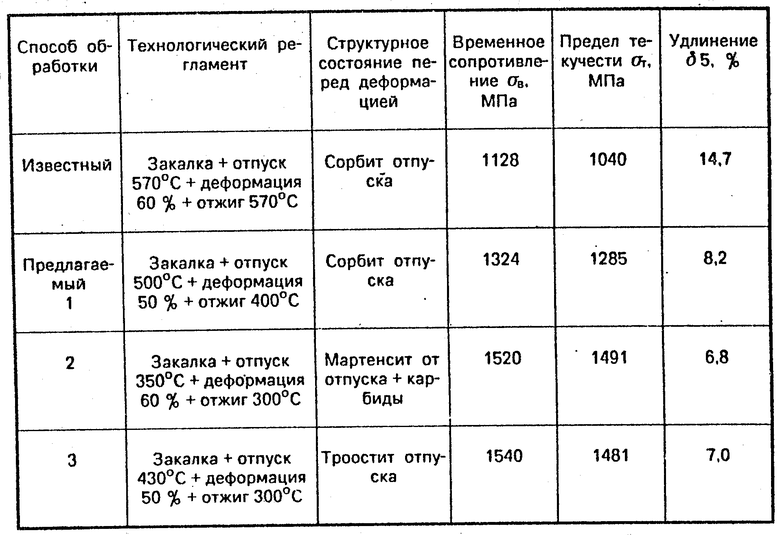

Отдельные результаты исследований по стали 20ХН4ФА представлены в таблице.

Повышение прочности материала заготовок позволило без снижения конструктивной прочности уменьшить толщину стенок оболочки с 3,1 мм до 2,5 в результате чего масса оболочки снизилась на 23% (с 34,9 кг до 26,8 кг). Одновременно повысилась геометрическая точность - биение заготовки уменьшено с 3,5 до 1,5 мм, овальность с 5,0 мм до 2,0 мм.

На основании предлагаемого способа обработки разработан технологический процесс изготовления оболочек из конструкционных сталей. Согласно разработанному технологическому процессу изготовлена опытная партия оболочек из сталей 20ХН4ФА, 30ХМА, 40Х. В процессе отработки нового технологического процесса установлено, что конструктивная прочность оболочек возрастает в среднем на 20-35% , при хорошем уровне пластичности (удлинение не менее 7% ). При этом уровень остаточных внутренних напряжений не превышает 10-20% от временного сопротивления материала оболочки, а анизотропия механических свойств вдоль и поперек оси оболочки не превышает 3-5% . В процессе изготовления оболочек опытной партии выявлена возможность замены высокопрочной стали 28Х3СНМВФА более дешевыми 20ХН4ФА, 30ХМА, которые обеспечивают после обработки по новому способу такие же прочностные характеристики. При этом экономится до 800 руб на 1 тонну труб. Или, изготавливая оболочки из тех же марок стали, но с меньшей толщиной стенки за счет повышения прочности, уменьшить вес оболочек на 10-20% . При этом экономия составляет 200-300 руб на 1 тонну труб.

Использование предлагаемого способа изготовления оболочек из конструкционных сталей, работающих под внутренним давлением, по сравнению с известными способами обеспечивает следующие преимущества:

возможность максимального использования ресурса прочности конструкционных сталей без снижения эксплуатационных характеристик оболочек;

возможность уменьшения толщины стенки оболочек и снижения металлоемкости оболочек без потери конструктивной прочности;

возможность использования более дешевых марок конструкционных сталей взамен высоколегированных;

возможность повысить геометрическую точность изготовления оболочек;

возможность регулирования конструктивной прочности. (56) Кузнечно-штамповочное производство, N 12, 1990.

Авторское свидетельство N 1573037/02, кл. С 21 D 9/08, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ | 2005 |

|

RU2295416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2010 |

|

RU2426617C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| Способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением | 2018 |

|

RU2695095C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2343341C2 |

| Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов | 2019 |

|

RU2707006C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении оболочек, работающих под внутренним давлением, методом ротационной вытяжки из конструкционных сталей. Сущность: заготовку - горячедеформированную трубу разрезают на мерные заготовки и обтачивают, деформируют методом ротационной вытяжки и закаливают от температуры 850С с охлаждением в воду и отпускают при 430С в течение 2 ч с охлаждением в масло, деформируют методом ротационной вытяжки со степенью деформации 50% и отжимают при 300С в течение 2 ч.

СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ, РАБОТАЮЩИХ ПОД ВНУТРЕННИМ ДАВЛЕНИЕМ, включающий резку трубных заготовок на мерные длины, закалку, отпуск, механическую обработку, холодную пластическую деформацию в несколько проходов и отжиг, отличающийся тем, что, с целью повышения конструктивной прочности оболочек при одновременном снижении расхода металла, закалку с отпуском проводят перед последним проходом холодной пластической деформации, деформацию осуществляют методом ротационной вытяжки со степенью 30 - 60% , отпуск ведут при 350 - 500oС, а отжиг при 280 - 450oС.

Авторы

Даты

1994-03-15—Публикация

1991-08-19—Подача