;о

Од

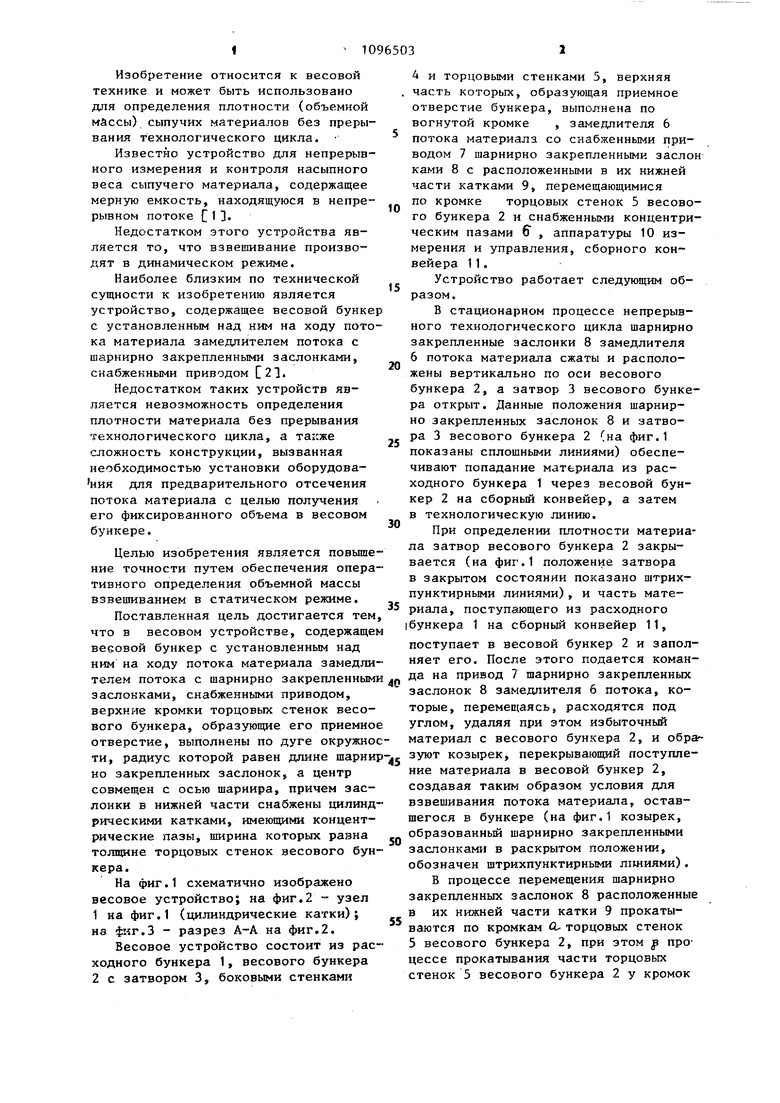

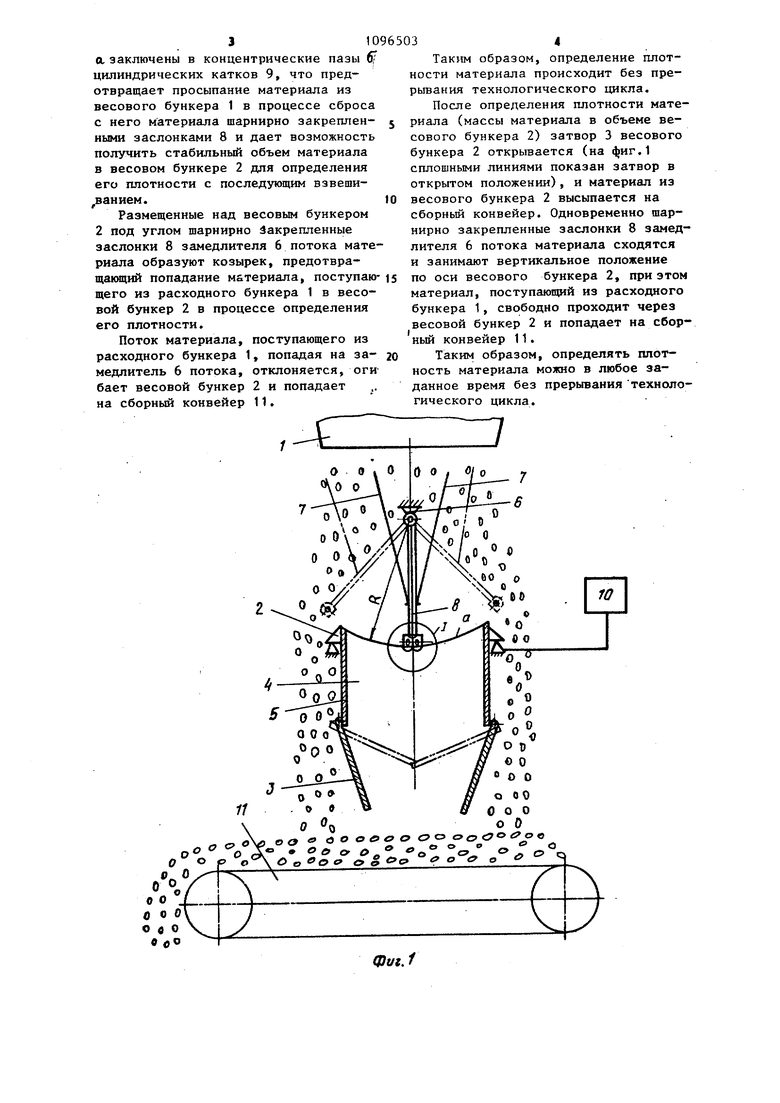

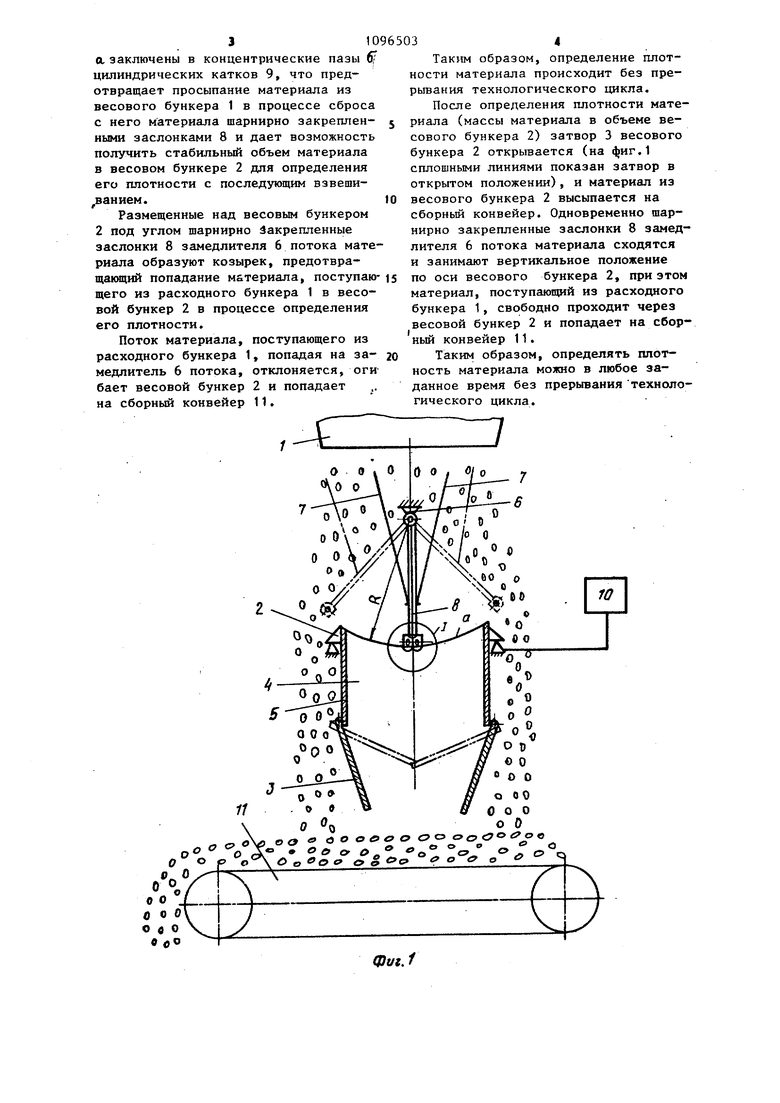

сл Изобретение относится к весовой технике и может быть использовано для определения плотности (объемной массы) сыпучих материалов без прерывания технологического цикла. Известно устройство для непрерывного измерения и контроля насыпного веса сыпучего материала, содержащее мерную емкость, находящуюся в непрерывном потоке С 13« Недостатком этого устройства является то, что взвешивание производят в динамическом режиме. Наиболее близким по технической сущности к изобретению является устройство, содержащее весовой бунке с установленным над ним на ходу пото ка материала замедлителем потока с шарннрно закрепленными заслонками, снабженными приводом С 23. Недостатком таких устройств является невозможность определения плотности материала без прерывания технологического цикла, а та::же сложность конструкции, вызванная необходимостью установки оборудования для предварительного отсечения потока материала с целью получения его фиксированного объема в весовом бункере. Целью изобретения является повыше ние точности путем обеспечения опера тивного определения объемной массы взвешиванием в статическом режиме. Поставленная цель достигается тем что в весовом устройстве, содержаще весовой бункер с установленным над ним на ходу потока материала замедли телем потока с шарнирно закрепленным заслонками, снабженными приводом, верхние кромки торцовых стенок весового бункера, образующие его приемно отверстие, выполнены по дуге окружно ти, радиус которой равен длине шарни но закрепленных заслонок, а центр совмещен с осью шарнира, причем заслонки в нижней части снабжены цилинд рическими катками, имеющими концентрические пазы, ширина которых равна толщине торцовых стенок весового бун кера. На фиг.1 схематично изображено весовое устройство; на фиг,2 узел 1на фиг.1 (цилиндрические катки); на фкг.З - разрез А-А на фиг.2. Весовое устройство состоит из рас ходного бункера 1, весового бункера 2с затвором 3, боковыми стенками 4 и торцовыми стенками 5, верхняя часть которых, образующая приемное отверстие бункера, выполнена по вогнутой кромке , замедлителя 6 потока материала со снабженными приводом 7 шарнирно закрепленными заслон ками 8 с расположенными в их нижней части катками 9, перемещающимися по кромке торцовых стенок 5 весового бункера 2 и снабженными концентрическим пазами 6 , аппаратуры 10 измерения и управления, сборного конвейера 11. Устройство работает следующим образом. В стационарном процессе непрерывного технологического цикла шарнирно закрепленные заслонки 8 замедлителя 6 потока материала сжаты и расположены вертикально по оси весового бункера 2, а затвор 3 весового бункера открыт. Данные положения шарнирно закрепленных заслонок 8 и затвора 3 весового бункера 2 (на фиг.1 показаны сплошными линиями) обеспечивают попадание материала из расходного бункера 1 через весовой бункер 2 на сборный конвейер, а затем в технологическую линию. При определении плотности материала затвор весового бункера 2 закрывается (на фиг.1 положение затвора в закрытом состоянии показано штрихпунктирными линиями), и часть материала, поступающего из расходного бункера 1 на сборный конвейер 11, поступает в весовой бункер 2 и заполняет его. После этого подается команда на привод 7 шарнирно закрепленных заслонок 8 замедлителя 6 потока, которые, перемещаясь, расходятся под углом, удаляя при этом избыточный материал с весового бункера 2, и обра зуют козырек, перекрывающий поступление материала в весовой бункер 2, создавая таким образом условия для взвешивания потока материала, оставшегося в бункере (на фиг.1 козырек, образованный шарнирно закрепленными заслонками в раскрытом положении, обозначен штрихпунктирными лилиями). В процессе перемещения шарнирно закрепленных заслонок 8 расположенные в их нижней части катки 9 прокатываются по кромкам О- торцовых стенок 5 весового бункера 2, при этом f процессе прокатывания части торцовых стенок 5 весового бункера 2 у кромок 31 а заключены в концентрические пазы 6 цилиндрических катков 9, что предотвращает просыпание материала из весового бункера 1 в процессе сброса с него материала шарнирно закрепленными заслонками 8 и дает возможность получить стабильный объем материала в весовом бункере 2 для определения его плотности с последующим взвеши ваннем. Размещенные над весовым бункером 2 под углом шарнирно Закрепленные заслонки 8 замедлителя 6 потока мате риала образуют козырек, предотвращакнций попадание материала, поступаю щего из расходного бункера 1 в весовой бункер 2 в процессе определения его плотности. Поток материала, поступающего из расходного бункера 1, попадая на замедлитель 6 потока, отклоняется, оги бает весовой бункер 2 и попадает на сборный конвейер 11,

7

fUt/t.f 3 Такнм образом, определение плотности материала происходит без прерывания технологического цикла. После определения плотности материала (массы материала в объеме весового бункера 2) затвор 3 весового бункера 2 открывается (на фиг.1 сплошными линиями показан затвор в открытом положении), и материал из весового бункера 2 высыпается на сборный конвейер. Одновременно шарнирно закрепленные заслонки 8 замедлителя 6 потока материала сходятся и занимают вертикальное положение по оси весового бункера 2, при этом материал, поступающий из расходного бункера 1, свободно проходит через весовой бункер 2 и попадает на сборный конвейер 11. Таким образом, определять плотность материала можно в любое за данное время без прерывания технологического цикла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОЗИРОВАНИЯ ИЗ БУНКЕРНЫХ ВЕСОВ | 2014 |

|

RU2561306C1 |

| Устройство для испытания шихтовых материалов доменной печи | 1983 |

|

SU1138707A1 |

| МОДУЛЬНЫЙ ЗАВОД ПО ПРОИЗВОДСТВУ РАСТВОРОБЕТОННЫХ СМЕСЕЙ | 2012 |

|

RU2526944C2 |

| Автоматизированная линия приготовления многокомпонентных порошковых смесей | 1987 |

|

SU1503997A1 |

| БЕТОНОСМЕСИТЕЛЬНАЯ УСТАНОВКА | 1993 |

|

RU2054999C1 |

| Способ производства мебельных деталей из стружечной массы и линия для его осуществления | 1991 |

|

SU1831424A3 |

| ВЕСОВОЙ ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2223468C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОДГОТОВКИ И ПОДАЧИ ШЛАКООБРАЗУЮЩИХ СМЕСЕЙ В ПЛАВИЛЬНЫЙ АГРЕГАТ И СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1991 |

|

RU2010865C1 |

| Устройство для загрузки бункеров стекольной шихтой | 1990 |

|

SU1724553A1 |

| Устройство для пневматической классификации мелкодисперсных продуктов | 1979 |

|

SU880514A1 |

ВЕСОВОЕ УСТРОЙСТВО, содержащее весовой бункер с установленным над ним на ходу потока материала замедлителем потока с шарнирно закрепленными заслонками, снабженными приводом, отличающееся тем, что, с целью повышения точности путем обеспечения оперативного определения объемной массы взвешиванием в статическом режиме, верхние кромки торцовых стенок весового бункера, образующие его приемное отверстие, выполнены по дуге окружности, радиус которой равен длине шарнирно закрепленных заслонок, а центр совмещен с осью шарнира, причем заслонки в нижней части снабжены цилиндрическими катками, имеющими концентрические пазы, ширина которых равна толщине торцовых стенок весового бункера.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для непрерывного измерения и контроля насыпного веса сыпучего материала | 1977 |

|

SU678319A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Питатель | 1975 |

|

SU561873A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-06-07—Публикация

1981-12-25—Подача