Изобретение относится к производству сыпучих смесей с одновременным их усреднением и может быть использовано в промышленности строительных материалов для приготовления стекольной шихты и бетонных смесей.

Процессы подготовки сырьевых материалов и их смешивания в однородную шихту являются одним из ответственных технологических этапов производства листового стекла. Нарушения гранулометрического состава компонентов, влажности шихты, химического состава сырьевых материалов, содержания газов в компонентах шихты, точности взвешивания компонентов являются причиной появления пороков в стекле, увеличения боя, снижения выпуска годной продукции и производительности труда. Существенно влияет на качество шихты время смешивания компонентов. Для разных типов смесителей оптимальное время перемешивания компонентов шихты определяется либо путем математического моделирования, либо практическим путем и составляет 2,5-4 мин. При времени перемешивания ниже оптимального качество шихты ниже заданного. Однако, если время перемешивания превышает оптимальное в полтора - два раза, то качество шихты тоже снижается. Снижение качества шихты при увеличении времени перемешивания отчасти вызвано химическими реакциями в сме- си, возникающими при длительном активном перемешивании увлажненной шихты. При увеличении времени перемешивания появляется расслоение шихты, активизируется процесс улетучивания компонентов.В связи с этим возникает задача стабилизации времени перемешивания шихты в смесителе. На практике это реализуется следующим образом: фиксируется с помощью системы управления дозировочно-смесительной линией момент разгрузки всех компонентов из весов и по окончании разгрузки включается таймер времени перемешивания. По истечении времени перемешивания в системе управления дозировочно-смесительной линией формируется команда на выгрузку шихты из смесителя, которая по поточно-транспортной линии подается в бункер запаса шихты. Однако, часто время нахождения компонентов шихты и самой смеси в смесителе разное. Это может быть в двух случаях. Первый случай - все компоненты, кроме одного - двух, поданы в смеситель и активно перемешиваются, а один из компонентов подан не полностью (задержка в разгрузке дозатора может происходить по разным причинам: зависание сырья, увеличение влажности

компонента, попадание кома в дозатор, перегруз электродвигателя дозатора и др.). В этом случае после устранения задержки к практически перемешанной смеси в смеси- 5 тель добавляется порция одного из компонентов, фиксируется момент разгрузки всех весов и запускается таймер времени перемешивания. Очевидно, что время перемешивания предварительно перемешанной

0 смеси возрастает и за счет ее самостоятельного перемешивания до задержки.

Во втором случае время выгрузки всех компонентов из дозаторов в норме, однако фактическое время перемешивания увели5 чено, например, за счет задержки в открывании выгрузочной заслонки смесителя или за счет запрета по потоку после смесителя. В обоих случаях наблюдается снижение качества шихты, но поскольку эту шихту уже

0 трудно исключить из технологического цикла, то возникает задача оптимального ее использования за счет последующего усреднения с хорошей шихтой в бункерах запаса.

5 Известно устройство для загрузки бункеров сыпучим материалом, содержащее установленный над расположенными вплотную один к другому рядами бункерами катучий конвейер длиной, равной половине

0 длины ряда бункеров с реверсивным приводом перемещения и реверсивным приводом ленты, подключенным к выходу ключа, соединенного одними из входов с источником питания, а другими - с датчиками положе5 ния, установленными с возможностью взаимодействия с упорами катучего конвейера в его конечных положениях, и расположенный над серединой ряда бункеров питатель с постоянной производительностью, после0 довательно соединенные датчик качества супучего материала, установленный на выходе питателя, блоки дифференцирования, интегрирования, выпрямитель и дополнительный ключ, соединенный управляющими входами с датчиками положения, а выхода5 ми - с входами привода перемещения, разноименными с входами привода ленты, при этом привод перемещения выполнен регулируемым 1.

Недостаток данного устройства-усред0 нение сырья производится путем равномерного его распределения по бункерам без учета степени заполнения бункеров. Этим предусматривается эффективная работа при равномерной подаче сырья в бункеры,

5 и при равномерной разгрузке бункеров. Кроме того, предусматривается одновременная загрузка всех бункеров без автоматического выбора бункера, загрузка в которой наиболее оптимальна.

Наиболее близким к предлагаемому является устройство для автоматической загрузки бункеров реверсивным передвижным конвейером, содержащее датчики положения конвейера, датчики уровня материала в бункерах, блоки управления приводами рамы и ленты конвейера, программный блок, блоки выбора времени загрузки, включения ленты, выбора направления избирания бункеров, коммутатор, блок коррекции, кодирующий блок и датчики состояния оборудования бункеров, подключенные через кодирующий блок к соответствующим входам блоков коррекции и избирания бункеров, при этом датчики положения конвейера подключены к блоку выбора направления, соединенному выходами с блоком управления приводом рамы, к программному блоку, соединенному выходами через коммутатор с блоками выбора направления и включения ленты и к блоку выбора времени загрузки, соединенному одним выходом с коммутатором, а другим - с каждым блоком включения ленты, соответствующие выходы которых соединены с блоком управления приводом ленты, выходы блока избирания бункеров соединены соответственно с другими входами блока выбора времени загрузки и другими входами программного блока через блок коррекции, а выход программного блока подключен к одному из входов блока избирания бункеров 2.

Данное техническое решение позволяет повысить эффективность управления загрузкой бункеров и обеспечивает более высокую его надежность путем введения автоматической коррекции задания загрузки при выходе из строя или отключении бункеров, а также при формировании программы загрузки. Исключается возможность аварийных ситуаций при загрузке неисправных бункеров.

Однако известное устройство не учитывает вариации в изменении качества посту- паемого сырья и не позволяет осуществить усреднение материала в бункерах.

Целью изобретения является повышение качества шихты за счет повышения точности управления.

Поставленная цель достигается тем, что устройство для загрузки бункера стекольной шихтой, содержащее винтовой распределительный конвейер, шиберные затворы, бункеры запаса шихты с датчиками уровня, блок контроля заполнения бункеров запаса, блок выбора маршрута, блок коррекции и блок питания, снабжено дозаторами, датчиками веса, сборочным конвейером, смесителем с приводом и выгрузочной заслонкой,

датчиками загрузки смесителя, датчиками закрытого и открытого положения выгрузочной заслонки смесителя, винтовым конвейером, датчиком скорости винтового конвейера, элеватором, датчиками закрытого и открытого положения шиберных затворов, выгрузочными заслонками бункеров запаса шихты с датчиками закрытого положения выгрузочных заслонок, элементом И, формирователем импульса, блоком време0 ни перемешивания, блоком контроля, пус-. кателями приводов, переключателем выбора режима работы и переключателями ручного выбора бункера запаса шихты, причем датчики веса соединены с входами эле5 мента И, выход которого подключен к входу формирователя импульса, выход которого подсоединен к первым входам блока времени перемешивания и блока контроля, к второму входу которого и второму входу блока

0 времени перемешивания подключен первый выход блока выбора маршрута, входы которого с первого по пятнадцатый соединены с первыми выходами блока времени перемешивания и переключателя выбора

5 режима работы, выходами переключателей ручного выбора бункера запаса шихты, датчиками закрытого и открытого положения шиберных затворов, с выходами с первого по третий блока контроля заполнения бун0 керов запаса и датчиками верхнего уровня бункеров запаса, а выходы с второго по шестой блока выбора маршрута подключены соответственно к первым входам пускателей приводов шиберных затворов и к вхо5 дам с первого по третий блока контроля заполнения бункеров запаса, к входам с четвертого по двенадцатый которого подсоединены датчики закрытого положения выгрузочных заслонок бункеров запаса и

О выходы с первого по шестой блока коррекции, входы с первого по шестой которого соединены с датчиками верхнего и нижнего уровня бункеров запаса шихты, первый выход датчика загрузки смесителя подключен

5 к приводу смесителя, а второй выход к третьим входам блока времени перемешивания и блока контроля, первый выход которого соединен с четвертым входом блока 1 времени перемешивания, к входам с пятого

0 по седьмой которого подключены соответственно датчики открытого и закрытого положения выгрузочной заслонки смесителя и датчик скорости винтового конвейера, к восьмому входу блока времени перемеши5 вания и шестнадцатому входу блока выбора маршрута подсоединен второй выход блока контроля, четвертый вход которого и тринадца- тый вход блока контроля заполнения бункеров запаса соединен с вторым выходом блока времени перемешивания, третий выход которого подключен к первому входу пускателя привода выгрузочной заслонки смесителя, второй выход переключателя выбора режима работы подсоединен к входам переключателей ручного выбора бункера запаса шихты, выход блока питания соединен с вторыми входами пускателей приводов шиберных заслонок и выгрузочной заслонки смесителя, а выходы пускателей приводов подключены к соответствующим приводам.

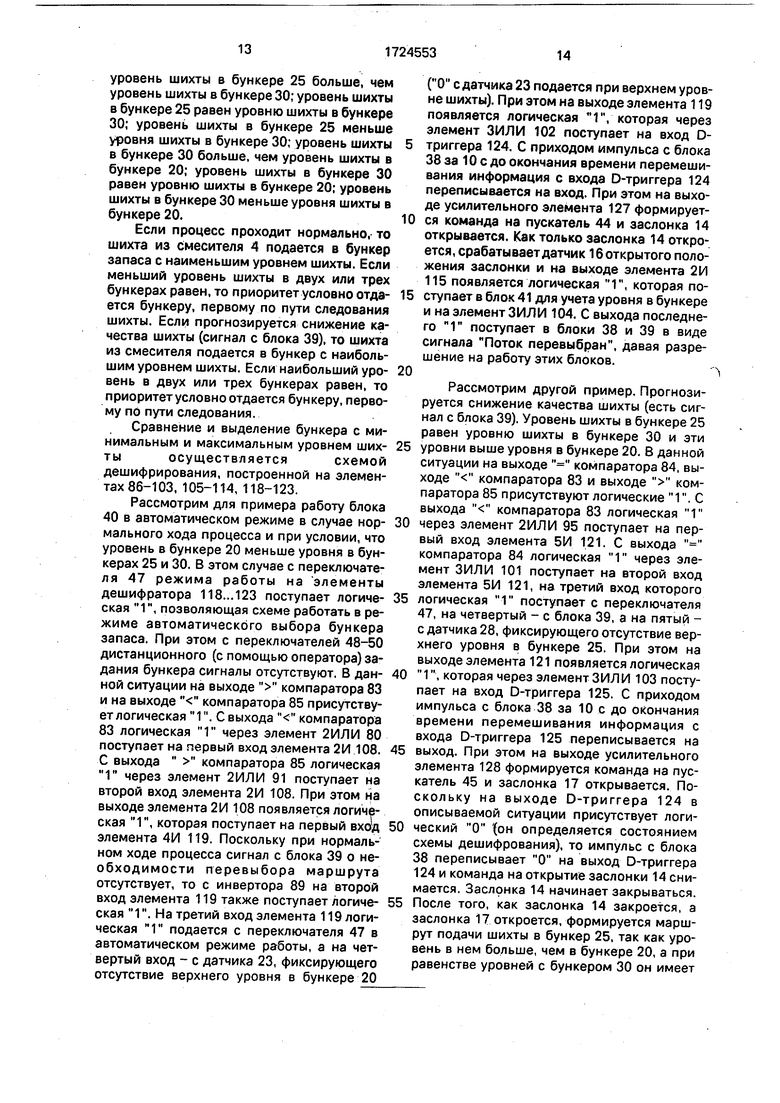

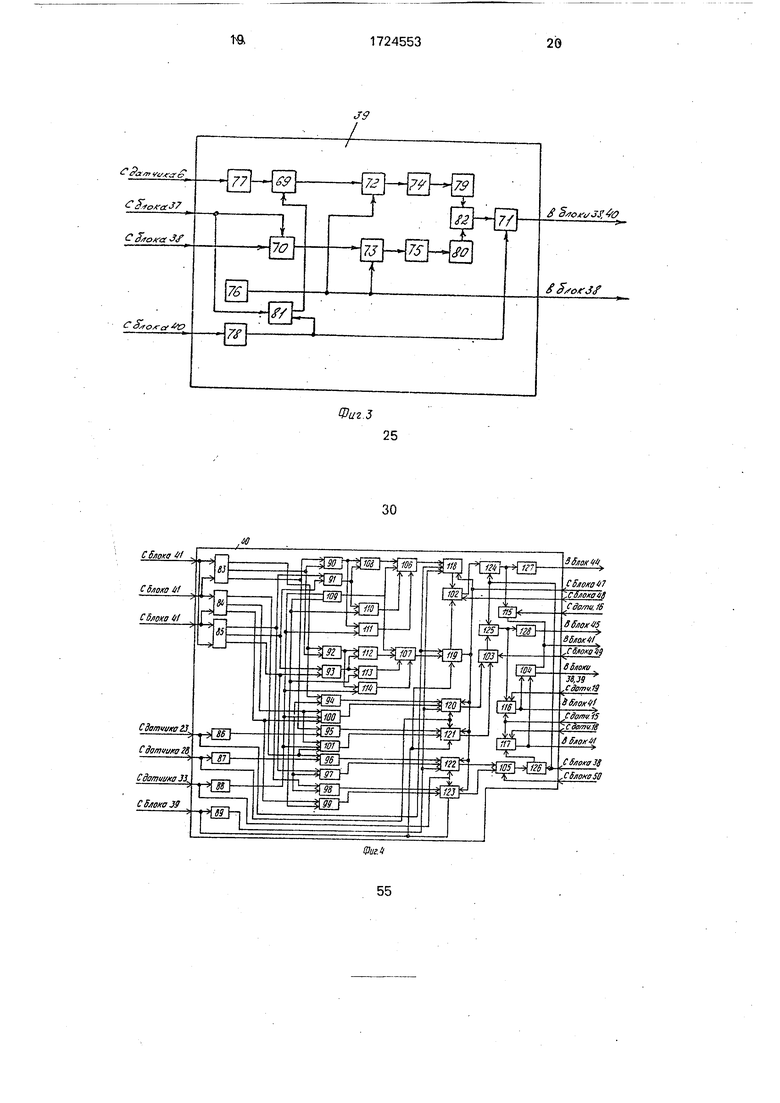

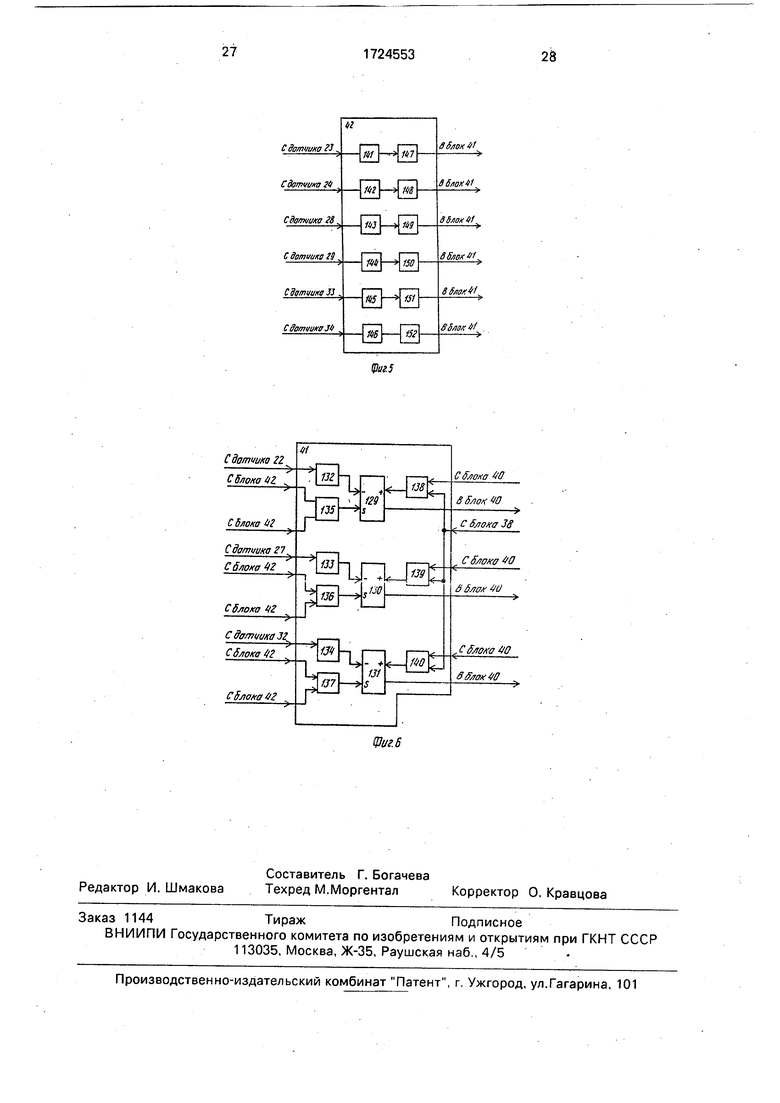

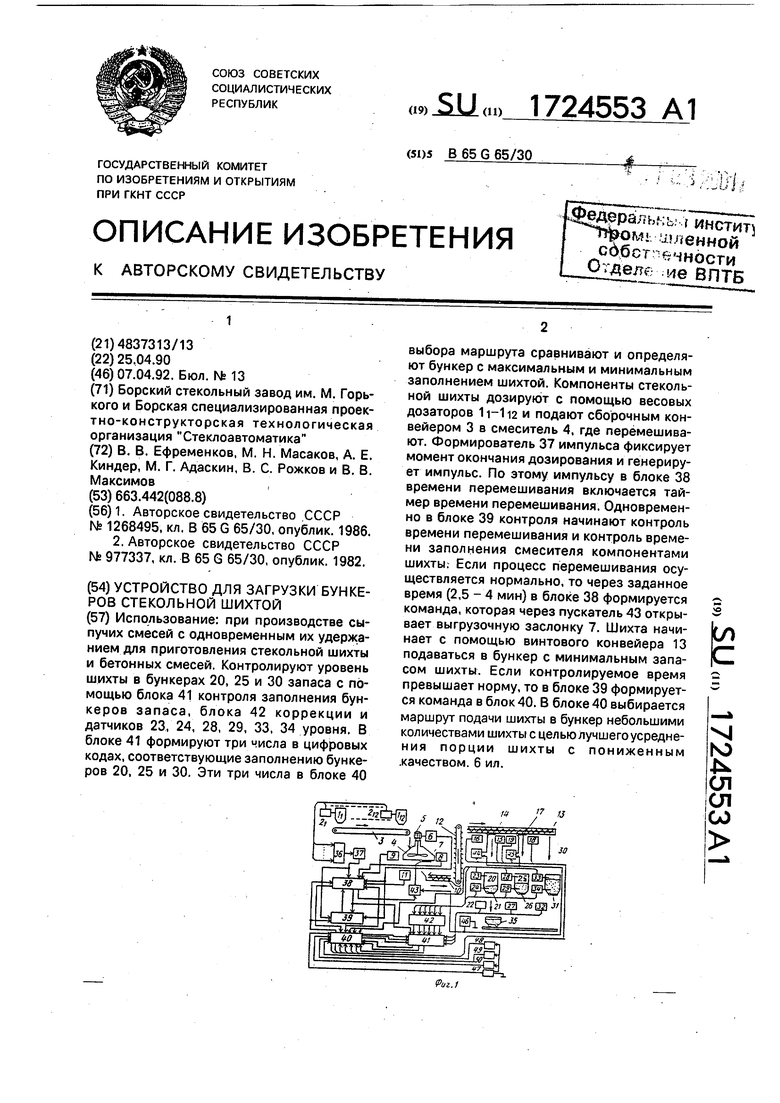

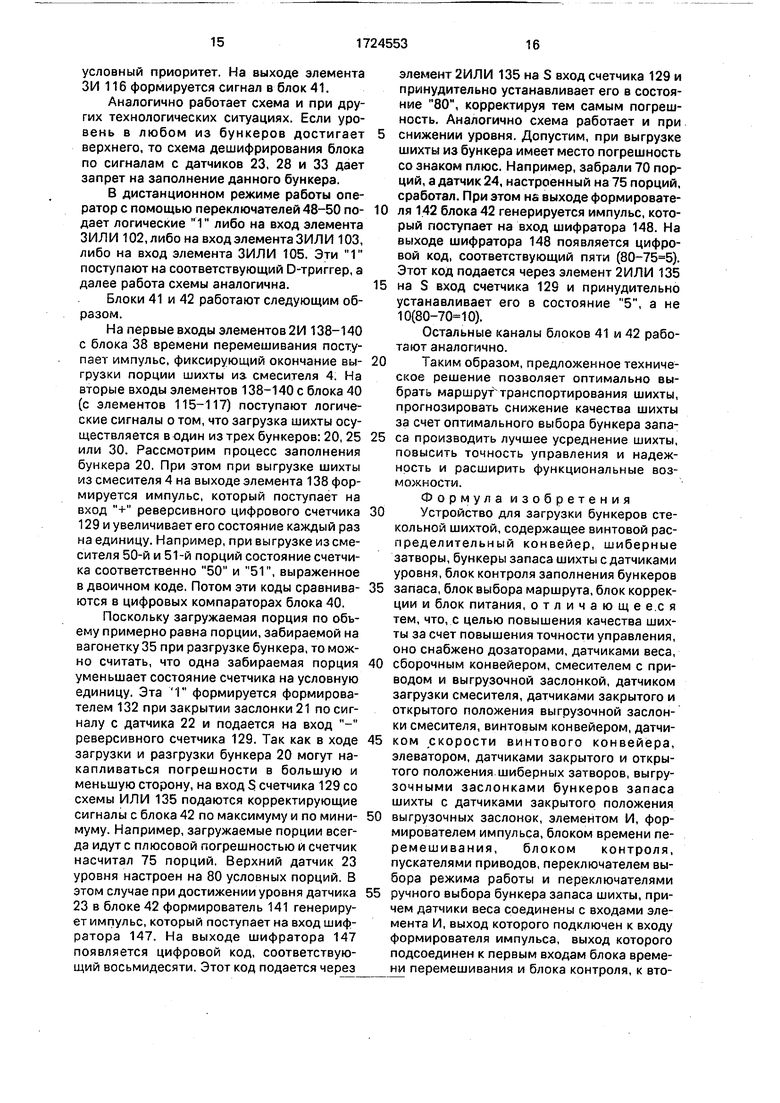

На фиг. 1 изображена блок-схема устройства для загрузки бункеров стекольной шихтой; на фиг. 2 - схема блока времени перемешивания; на фиг. 3 - схема блока контроля; на фиг. 4 - схема блока выбора маршрута; на фиг. 5 - схема блока коррекции; на фиг. 6-схема блока контроля заполнения бункеров запаса,

Устройство для загрузки бункеров стекольной шихтой содержит двенадцать весовых дозаторов . дозирующих компоненты шихты, с датчиками 2i-2i2 веса, сборочный конвейер 3 с приводом (не показан), смеситель 4 с приводом 5, датчик 6 загрузки смесителя, выгрузочную заслонку 7 смесителя с датчиками закрытого 8 и открытого 9 положения, винтовой конвейер 10 с приводом (не показан), датчик 11 скорости винтового конвейера, элеватор 12, винтовой распределяющий конвейер 13 с приводом (не показан), первый шиберный затвор 14с датчиками закрытого 15 и открытого 16 положения, второй шиберный затвор 17 с датчиками закрытого 18 и открытого 19 положения, первый бункер 20 запаса шихты с выгрузочной заслонкой 21, датчиком 22 закрытого положения выгрузочной заслонки 21 и датчиками верхнего 23 и нижнего 24 уровня в первом бункере 20, второй бункер 25 запаса шихты с выгрузочной заслонкой 26, датчиком 27 закрытого положения выгрузочной заслонки 26 и датчиками верхнего 28 и нижнего 29 уровня во втором бункере 25 запаса, третий бункер 30 запаса шихты с выгрузочной заслонкой 31, датчиком 32 закрытого положения выгрузочной заслонки 31 и датчиками верхнего 33 и нижнего 34 уровня в третьем бункере 30, шихтовую вагонетку 35, элемент И 36, формирователь 37 импульса, блок 38 времени перемешивания, блок 39 контроля, блок 40 выбора маршрута, блок 41 контроля заполнения бункеров запаса, блок 42 коррекции, пускатели 43-45 приводов, блок 46 питания, переключатель 47 выбора режима работы и переключатели 48-50 ручного выбора бункера запаса шихты.

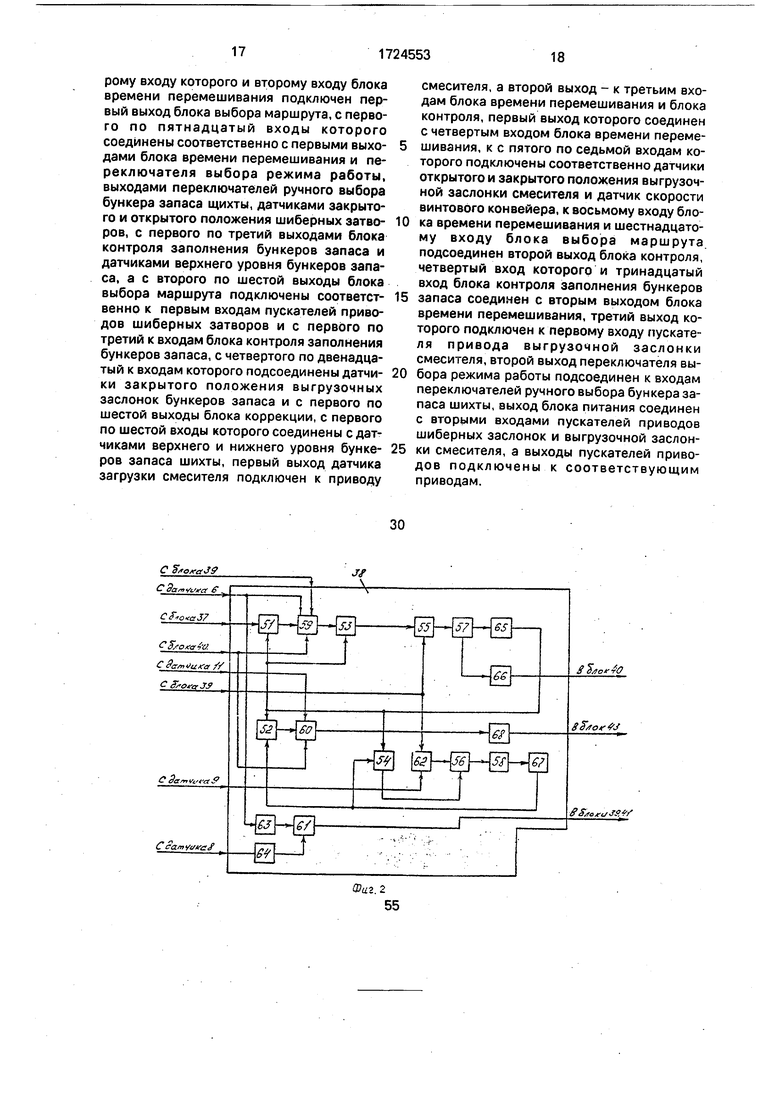

Блок 38 времени перемешивания предназначен для отсчета времени перемешивания и времени выгрузки шихты из смесителя и состоит из триггеров 51-54, счетчиков 55

и 56 импульсов, дешифраторов 57 и 58, элемента 4И 59, элемента ЗИ 60, элементов 2И 61 и 62, инввертора 63, формирователей 64- 67 импульсов и усилительного элемента 68. Блок 39 контроля предназначен для

0 контроля времени заполнения смесителя компонентами шихты и времени перемешивания и состоит из триггеров 69-71, счетчиков 72 и 73 импульсов, дешифраторов 74 и 75, генератора 76 импульсов частотой 15 Гц,

5 формирователей 77 -80 импульсов, элементов 2ИЛИ 81 и 82.

Блок 40 выбора маршрута предназначен для формирования маршрута транспортирования шихты в зависимости от степени

0 заполнения бункеров запаса и от прогнозируемого снижения качества шихты и состоит из цифровых компараторов 83-85, инверторов 86-89, элементов 2ИЛИ 90-99, элементов ЗИЛИ 100-105, элементов 4ИЛИ 106 и

5 107, элементов 2И 108-115, элементов ЗИ 116 и 117, элементов 4И 118 и 119, элементов 5И 120-123, D-триггеров 124-126, усилительных элементов 127 и 128.

Блок 41 контроля заполнения бункеров

0 запаса предназначен для контроля уровня шихты в бункерах 20, 25 и 30 запаса и формирования цифровых кодов в блок 40, соответствующих величине запаса шихты в бункерах. Блок 41 состоит из цифровых ре5 версивных счетчиков 129-131, формирователей 132-134 импульсов, элементов 2ИЛИ 135-137, элементов 2И 138-140.

Блок 42 коррекции предназначен для коррекции измерения уровня в бункерах 20,

0 25 и 30 и состоит из формирователей 141- 146 импульсов и шифраторов 147-152.

В качестве датчиков 8, 9, 15, 16, 18, 19, 22,26 и 32 могут быть использованы датчики типа БВК-24; в качестве датчиков уровня 5 датчик типа СУС-14; в качестве датчика 6 загрузки смесителя - датчик-реле тока, в качестве датчика 11 скорости - реле контроля скорости типа РКС, в качестве пускателей 43-45 - тиристорные пускатели типа ПТМ0 03, а в качестве переключателей 47-50 - галетные переключатели типа ПГ-3;

Устройство работает следующим образом.

Компоненты стекольной шихты дозиру5 ются с помощью весовых дозаторов 11-112 и с помощью сборочного конвейера 3 подаются в смеситель 4, где перемешиваются. По окончании дозирования с датчиков 2i- 212 веса на входы элемента И 36 подаются соответствующие сигналы Вес ноль. При

этом на выходе элемента И 36 формируется сигнал Вес ноль общий, который поступает на вход формирователя 37 импульса. Последний фиксирует момент окончания дозирования и генерирует импульс. По это- му импульсу в блоке 38 времени перемешивания включается таймер времени перемешивания. Одновременно в блоке 39 контроля начинается контроль времени перемешивания. Кроме того, в блоке 39 конт- ролируется время от начала заполнения смесителя до окончания заполнения. Если процесс перемешивания осуществляется нормально, то через заданное время (2,5-4 мин) в блоке 38 формируется команда, кото- рая через пускатель 43 открывает выгрузочную заслонку. Шихта начинаете помощью винтового конвейера 10, элеватора 12 и винтового распределительного конвейера 13 подаваться в один из бункеров 20,25 и 30 запаса шихты. При работающем конвейере 13 и открытом положении шиберного затвора 14 шихта подается в бункер 20. Если шиберный затвор 14 закрыт, а шиберный затвор 17 открыт, то шихта подается во второй бункер 25 запаса. Если оба шиберных затвора 14 и 17 закрыты, то шихта подается в третий бункер 30 запаса. Выбор бункера запаса шихты осуществляется либо в ручном режиме с помощью переключателей 47-50, либо в авто- матическом режиме согласно алгоритму работы блока 40 выбора маршрута.

Если в процессе заполнения смесителя 4 (начало заполнения фиксируется в блоке 39 контроля по сигналу датчика б загрузки смесителя) в блоке 39 фиксируется нарушение технологического регламента (превышение времени от начала заполнения смесителя 4 до разгрузки всех дозаторов ), то в блоке 39 формируется команда в блок 40 выбора маршрута, по которой а втематически выбирается один из трех маршрутов подачи шихты: в бункер 20, 25 или 30. В нормальном режиме работы блок 40 определяет маршрут подачи шихты в тот бункер, в котором перед выгрузкой готовой шихты из смесителя 4 наименьшее количество шихты. Если прогнозируется ухудшение качества шихты (превышение оптимального времени нахождения компо- нентов шихты в смесителе 4), то в блоке 40 выбирается маршрут подачи шихты в бункер с наибольшим количеством шихты с целью лучшего усреднения порции шихты с понижениным качеством.

Контроль за количеством шихты в бункерах 20, 25 и 30 запаса осуществляется с помощью блока 41 контроля заполнения бункеров запаса, блока 42 коррекции и датчиков 23, 24, 28, 29, 33 и 34 уровня. Емкость

смесителя 4 в рассматриваемом случае равна 2 т шихты. Для количественной оценки заполнения бункеров запаса шихты с учетом расхода шихты удобно выбрать емкость шихтовой вагонетки 35 2 т. При этом количество шихты в 2 т принимается за единицу. Каждая порция шихты, поданная в соответствующий бункер запаса, учитывается в блоке 41 и суммируется с количеством ранее поданных порций. А каждая забранная порция из бункера вычитается из этого количества. Таким образом, в блоке 41 формируется три числа в цифровых кодах, соответствующие заполнению бункеров 20, 25 и 30. Эти три числа в блоке 40 сравниваются и определяется бункер с максимальным и минимальным заполнением шихтой. Поскольку в процессе заполнения и разгрузки бункеров может накапливаться погрешность, блок 42 коррекции по сигналам датчиков 23, 24, 28, 29, 33 и 34 уровня корректирует в блоке 41 показания реверсивных счетчиков. .

Блок 38 времени перемешивания работает следующим образом.

По окончании разгрузки весовых дозаторов 11-112 с выхода формирователя 37 импульса на вход триггера поступает сигнал Вес ноль общий. Триггер 51 переключается так, что на его выходе появляется логическая 1, которая поступает на первый вход элемента ЗИ 59. На второй и третий входы элемента 59 при нормальной работе поступают сигнал с датчика 6 загрузки смесителя и с блока 39 контроля сигнал об отсутствии запрета по выбору потока (имеется в виду есть разрешение того, что конкретная трасса транспортировки шихты из смесителя в один из бункеров 20,25 и 30 сформирована). Датчик 6 загрузки смесителя представляет собой датчик-реле тока, который срабатывает при увеличении тока привода 5 при заполнении смесителя 4. На четвертый вход элемента 59 поступает разрешение с блока 40 о том, что поток выбран.

При наличии трех разрешающих сигналов на выходе элемента 59 появляется логический сигнал, переключающий триггер 53 так, что на его выходе появляется разрешение счетчику 55 на пересчет импульсов частотой 1 Гц, поступающих с блока 39. Счетчик 55 и дешифратор 57 выполняют роль таймера. Через заданное время перемешивания шихты (2-4 мин) на первом выходе дешифратора 57 появляется логический сигнал, который преобразуется формирователем 65 в импульс. Этот импульс переключает триггеры 51 и 53 в исходное состояние, а триггеры 52 и 54 - в рабочее состояние. На выходе триггера 52 появляется логическая 1, которая поступает на первый вход элемента 60. На второй и третий входы элемента 60 поступает с блока 40 информация о том, что поток (трасса) транспортировки шихты выбрана и винтовой конвейер 10 работает (сиг- нал с датчика 11). При этом на выходе элемента 60 появляется команда, которая через усилительный элемент 68 поступает в блок 43 (пускатель заслонки 7). После переключения триггера 54 на его выходе появля- ется логическая 1, которая поступает на вход счетчика 56, давая ему разрешение на пересчет импульсов частотой 1 Гц, которые поступают с блока 39 через элемент 2И 62 при условии, что заслонка 7 открылась и есть сигнал с датчика 9 открытого положения заслонки смесителя.

Через время 1,5 мин таймер, собранный на счетчике 56 и дешифраторе 58, фиксирует момент окончания выгрузки шихты из сме- сителя 4. При этом на выходе формирователя 67 генерируется импульс, который переключает триггеры 52 и 54 в исходное состояние. Заслонка 7 закрывается. По окончании закрывания заслонки 7 формирова- тель 64 генерирует импульс, который поступает на элемент 2И. На входы блоков 39 и 41 этот импульс поступает при условии отсутствия сигнала с датчика 6, т. е. когда смеситель 4 пуст. При этом на выходе инвер- тора 63 присутствует логическая 1. Импульс с выхода элемента 61 поступает в блок 41 для увеличения состояния реверсивных счетчиков на единицу, а в блок 39 - для приведения схемы блока 39 в исходное со- стояние.

После того, как таймер на счетчике 55 и дешифраторе 57 начинает отсчитывать время перемешивания, за 10 с до окончания перемешивания на втором выходе дешиф- ратора 57 появляется сигнал, который с помощью формирователя 68 преобразуется в импульс. Этот импульс поступает в блок 40, подготавливая его к выбору маршрута транспортирования шихты. Это делается за 10 с до выгрузки шихты из смесителя 4 с той целью, чтобы в случае перевыбора (переключения) потока поток успел переключиться.

Блок 39 контроля работает следующим образом.

Как только смеситель 4 начинает заполняться компонентами шихты, с датчика 6 выгрузки смесителя на вход формирователя 77 поступает сигнал. На выходе формирова- теля 77 генерируется импульс, который переключает триггер 69 так, что на его выходе появляется разрешение счетчику 72 на пересчет импульсов с генератора 76. Счетчик 72 и дешифратор 74 образуют таймер. В ремя заполнения смесителя нормировано и по истечении его на выходе дешифратора 74 формируется сигнал, который пребразуется формирователем 79 в импульс. Этот импульс через элемент 2ИЛИ 81 переключает триггер так, что на его выходе появляется сигнал, который поступает в блок 38 для формирования запрета на работу блока 38 и в блок 40 для переключения маршрута на бункер с максимальным заполнением. Это делается потому, что при превышении нормированного времени заполнения смесителя прогнозируется снижение качества шихты, В целях лучшего усреднения шихты с прогнозируемым снижением качества шихту целесообразно транспортировать в наиболее заполненный бункер.

Если маршрут перевыбран в блоке 40. то с него на вход формирователя 78 поступает сигнал Поток перевыбран. При этом на выходе формирователя 78 генерируется импульс, переключающий триггер 69 в исходное состояние.

Схема блока также контролирует и время перемешивания шихты. Как только с формирователя 37 поступает импульс Вес ноль общий, триггер 70 переключается в рабочее положение. Одновременно, если время заполнения в норме, этот импульс переключает через элемент 2ИЛИ 81 триггер 69 в исходное состояние.

После переключения триггера 70 в рабочее положение запускается таймер на счетчике 73 и дешифраторе 75. По истечении нормированного времени перемешивания на выходе дешифратора 75 появляется сигнал, который пребразуется формирователем 80 в импульс. Этот импульс через элемент 2ИЛИ 82 переключает триггер 71, аналогично случаю превышения времени заполнения смесителя 4. Сброс триггера 71 и снятие запрета в блоке 38 осуществляются после перевыбора потока в блоке 40. Триггер 70 переключается в исходное состояние по сигналу с блока 38 после того, как окончена выгрузка шихты из смесителя 4.

Блок 40 выбора маршрута работает следующим образом.

На входы цифровых компараторов 83- 85 с блока 41 поступают цифровые коды, соответствующие величине уровня шихты в бункерах 20, 25 и 30 запаса. Эти цифровые коды попарно сравниваются и на выходе цифровых компараторов получают логические сигналы, соответствующие следующим технологическим ситуациям: уровень шихты в бункере 20 больше уровня шихты в бункере 25; уровень шихты в бункере 20 равен уровню шихты в бункере 25; уровень шихты в бункере 20 меньше, чем в бункере 25;

уровень шихты в бункере 25 больше, чем уровень шихты в бункере 30; уровень шихты в бункере 25 равен уровню шихты в бункере 30; уровень шихты в бункере 25 меньше уровня шихты в бункере 30; уровень шихты в бункере 30 больше, чем уровень шихты в бункере 20; уровень шихты в бункере 30 равен уровню шихты в бункере 20; уровень шихты в бункере 30 меньше уровня шихты в бункере 20.

Если процесс проходит нормально, то шихта из смесителя 4 подается в бункер запаса с наименьшим уровнем шихты. Если меньший уровень шихты в двух или трех бункерах равен, то приоритет условно отда- ется бункеру, первому по пути следования шихты. Если прогнозируется снижение качества шихты (сигнал с блока 39), то шихта из смесителя подается в бункер с наибольшим уровнем шихты. Если наибольший уро- вень в двух или трех бункерах равен, то приоритет условно отдается бункеру, первому по пути следования.

Сравнение и выделение бункера с минимальным и максимальным уровнем ших- тыосуществляетсясхемой

дешифрирования, построенной на элементах 86-103, 105-114, 118-123.

Рассмотрим для примера работу блока 40 в автоматическом режиме в случае нор- мального хода процесса и при условии, что уровень в бункере 20 меньше уровня в бункерах 25 и 30. В этом случае с переключателя 47 режима работы на элементы дешифратора 118...123 поступает логиче- екая 1, позволяющая схеме работать в режиме автоматического выбора бункера запаса. При этом с переключателей 48-50 дистанционного (с помощью оператора) задания бункера сигналы отсутствуют. В дан- ной ситуации на выходе компаратора 83 и на выходе компаратора 85 присутствует логическая 1. С выхода компаратора 83 логическая 1 через элемент 2ИЛИ 80 поступает на первый вход элемента 2И 108. С выхода компаратора 85 логическая 1 через элемент 2ИЛИ 91 поступает на второй вход элемента 2И 108. При этом на выходе элемента 2И 108 появляется логическая 1, которая поступает на первый вход элемента 4И 119. Поскольку при нормальном ходе процесса сигнал с блока 39 о необходимости перевыбора маршрута отсутствует, то с инвертора 89 на второй вход элемента 119 также поступает логиче- екая 1. На третий вход элемента 119 логическая 1 подается с переключателя 47 в автоматическом режиме работы, а на четвертый вход - с датчика 23, фиксирующего отсутствие верхнего уровня в бункере 20

(О сдатчика 23 подается при верхнем уровне шихты). При этом на выходе элемента 119 появляется логическая 1, которая через элемент ЗИЛИ 102 поступает на вход D- триггера 124. С приходом импульса с блока 38 за 10 с до окончания времени перемешивания информация с входа D-триггера 124 переписывается на вход. При этом на выходе усилительного элемента 127 формируется команда на пускатель 44 и заслонка 14 открывается. Как только заслонка 14 откроется, срабатывает датчик 16открытого положения заслонки и на выходе элемента 2И 115 появляется логическая 1, которая поступает в блок 41 для учета уровня в бункере и на элемент ЗИЛ И 104. С выхода последнего 1 поступает в блоки 38 и 39 в виде сигнала Поток перевыбран, давая разрешение на работу этих блоков.

Рассмотрим другой пример. Прогнозируется снижение качества шихты (есть сигнал с блока 39). Уровень шихты в бункере 25 равен уровню шихты в бункере 30 и эти уровни выше уровня в бункере 20. В данной ситуации на выходе компаратора 84, выходе компаратора 83 и выходе компаратора 85 присутствуют логические 1. С выхода компаратора 83 логическая 1 через элемент 2ИЛИ 95 поступает на первый вход элемента 5И 121. С выхода компаратора 84 логическая 1 через элемент ЗИЛИ 101 поступает на второй вход элемента 5И 121, на третий вход которого логическая 1 поступает с переключателя 47, на четвертый - с блока 39, а на пятый - с датчика 28, фиксирующего отсутствие верхнего уровня в бункере 25. При этом на выходе элемента 121 появляется логическая 1, которая через элемент ЗИЛИ 103 поступает на вход D-триггера 125. С приходом импульса с блока 38 за 10 с до окончания времени перемешивания информация с входа D-триггера 125 переписывается на выход. При этом на выходе усилительного элемента 128 формируется команда на пускатель 45 и заслонка 17 открывается. Поскольку на выходе D-триггера 124 в описываемой ситуации присутствует логический О (он определяется состоянием схемы дешифрования), то импульс с блока 38 переписывает О на выход D-триггера 124 и команда на открытие заслонки 14 снимается. Заслонка 14 начинает закрываться. После того, как заслонка 14 закроется, а заслонка 17 откроется, формируется маршрут подачи шихты в бункер 25, так как уровень в нем больше, чем в бункере 20, а при равенстве уровней с бункером 30 он имеет

условный приоритет. На выходе элемента ЗИ 116 формируется сигнал в блок 41.

Аналогично работает схема и при других технологических ситуациях. Если уровень в любом из бункеров достигает верхнего, то схема дешифрирования блока по сигналам с датчиков 23, 28 и 33 дает запрет на заполнение данного бункера.

В дистанционном режиме работы оператор с помощью переключателей 48-50 по- дает логические 1 либо на вход элемента ЗИЛИ 102, либо на вход элемента ЗИЛ И 103, либо на вход элемента ЗИЛИ 105. Эти 1 поступают на соответствующий D-триггер, а далее работа схемы аналогична.

Блоки 41 и 42 работают следующим образом.

На первые входы элементов 2И 138-140 с блока 38 времени перемешивания поступает импульс, фиксирующий окончание вы- грузки порции шихты из смесителя 4. На вторые входы элементов 138-140 с блока 40 (с элементов 115-117) поступают логические сигналы о том, что загрузка шихты осуществляется в один из трех бункеров: 20, 25 или 30. Рассмотрим процесс заполнения бункера 20. При этом при выгрузке шихты из смесителя 4 на выходе элемента 138 формируется импульс, который поступает на вход + реверсивного цифрового счетчика 129 и увеличивает его состояние каждый раз на единицу. Например, при выгрузке из смесителя 50-й и 51-й порций состояние счетчика соответственно 50 и 51, выраженное в двоичном коде. Потом эти коды сравнива- ются в цифровых компараторах блока 40.

Поскольку загружаемая порция по объему примерно равна порции, забираемой на вагонетку 35 при разгрузке бункера, то можно считать, что одна забираемая порция уменьшает состояние счетчика на условную единицу. Эта формируется формирователем 132 при закрытии заслонки 21 по сигналу с датчика 22 и подается на вход - реверсивного счетчика 129. Так как в ходе загрузки и разгрузки бункера 20 могут накапливаться погрешности в большую и меньшую сторону, на вход S счетчика 129 со схемы ИЛИ 135 подаются корректирующие сигналы с блока 42 по максимуму и по мини- муму. Например, загружаемые порции всегда идут с плюсовой погрешностью и счетчик насчитал 75 порций. Верхний датчик 23 уровня настроен на 80 условных порций. В этом случае при достижении уровня датчика 23 в блоке 42 формирователь 141 генерирует импульс, который поступает на вход шифратора 147. На выходе шифратора 147 появляется цифровой код, соответствующий восьмидесяти. Этот код подается через

элемент 2ИЛИ 135 на S вход счетчика 129 и принудительно устанавливает его в состояние 80, корректируя тем самым погрешность. Аналогично схема работает и при снижении уровня. Допустим, при выгрузке шихты из бункера имеет место погрешность со знаком плюс. Например, забрали 70 порций, а датчик 24, настроенный на 75 порций, сработал. При этом на выходе формирователя 142 блока 42 генерируется импульс, который поступает на вход шифратора 148. На выходе шифратора 148 появляется цифровой код, соответствующий пяти (80-75 5). Этот код подается через элемент 2ИЛИ 135 на S вход счетчика 129 и принудительно устанавливает его в состояние 5, а не 10(80-70 10).

Остальные каналы блоков 41 и 42 работают аналогично.

Таким образом, предложенное техническое решение позволяет оптимально выбрать маршрут транспортирования шихты, прогнозировать снижение качества шихты за счет оптимального выбора бункера запаса производить лучшее усреднение шихты, повысить точность управления и надежность и расширить функциональные возможности.

Формула изобретения

Устройство для загрузки бункеров стекольной шихтой, содержащее винтовой рас- пределительный конвейер, шиберные затворы, бункеры запаса шихты с датчиками уровня, блок контроля заполнения бункеров запаса, блок выбора маршрута, блок коррекции и блок питания, отличающее.с я тем, что, с целью повышения качества шихты за счет повышения точности управления, оно снабжено дозаторами, датчиками веса, сборочным конвейером, смесителем с приводом и выгрузочной заслонкой, датчиком загрузки смесителя, датчиками закрытого и открытого положения выгрузочной заслонки смесителя, винтовым конвейером, датчиком скорости винтового конвейера, элеватором, датчиками закрытого и открытого положения шиберных затворов, выгрузочными заслонками бункеров запаса шихты с датчиками закрытого положения выгрузочных заслонок, элементом И, формирователем импульса, блоком времени перемешивания, блоком контроля, пускателями приводов, переключателем выбора режима работы и переключателями ручного выбора бункера запаса шихты, причем датчики веса соединены с входами элемента И, выход которого подключен к входу формирователя импульса, выход которого подсоединен к первым входам блока времени перемешивания и блока контроля, к второму входу которого и второму входу блока времени перемешивания подключен первый выход блока выбора маршрута, с первого по пятнадцатый входы которого соединены соответственно с первыми выхо- дами блока времени перемешивания и переключателя выбора режима работы, выходами переключателей ручного выбора бункера запаса щихты, датчиками закрытого и открытого положения шиберных затво- ров, с первого по третий выходами блока контроля заполнения бункеров запаса и датчиками верхнего уровня бункеров запаса, а с второго по шестой выходы блока выбора маршрута подключены соответст- венно к первым входам пускателей приводов шиберных затворов и с первого по третий к входам блока контроля заполнения бункеров запаса, с четвертого по двенадцатый к входам которого подсоединены датчи- ки закрытого положения выгрузочных заслонок бункеров запаса и с первого по шестой выходы блока коррекции, с первого по шестой входы которого соединены с датчиками верхнего и нижнего уровня бунке- ров запаса шихты, первый выход датчика загрузки смесителя подключен к приводу

смесителя, а второй выход - к третьим входам блока времени перемешивания и блока контроля, первый выход которого соединен с четвертым входом блока времени перемешивания, к с пятого по седьмой входам которого подключены соответственно датчики открытого и закрытого положения выгрузочной заслонки смесителя и датчик скорости винтового конвейера, к восьмому входу блока времени перемешивания и шестнадцатому входу блока выбора маршрута подсоединен второй выход блока контроля, четвертый вход которого и тринадцатый вход блока контроля заполнения бункеров запаса соединен с вторым выходом блока времени перемешивания, третий выход которого подключен к первому входу пускателя привода выгрузочной заслонки смесителя, второй выход переключателя выбора режима работы подсоединен к входам переключателей ручного выбора бункера запаса шихты, выход блока питания соединен с вторыми входами пускателей приводов шиберных заслонок и выгрузочной заслонки смесителя, а выходы пускателей приводов подключены к соответствующим приводам.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПРАВЛЕНИЯ РАЗГРУЗКОЙ БУНКЕРОВ | 1991 |

|

RU2040491C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТРАНСПОРТНЫМ ПОТОКОМ СЫРЬЕВЫХ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2026806C1 |

| Устройство для автоматического управления линией приготовления многокомпонентных смесей | 1988 |

|

SU1649504A1 |

| Система управления поточной линией для приготовления стекольной шихты | 1983 |

|

SU1168517A1 |

| Система управления поточной линией приготовления стекольной шихты | 1976 |

|

SU607787A1 |

| Устройство для управления дозатором сыпучих компонентов стекольной шихты | 1986 |

|

SU1321699A1 |

| Система управления поточной линией для приготовления стекольной шихты | 1985 |

|

SU1276624A2 |

| Устройство для пневмотранспортирования сырьевых материалов | 1985 |

|

SU1346542A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 1996 |

|

RU2115632C1 |

| Устройство управления транспортным потоком сырьевых компонентов стекольной шихты | 1989 |

|

SU1694456A1 |

Использование: при производстве сыпучих смесей с одновременным их удержанием для приготовления стекольной шихты и бетонных смесей. Контролируют уровень шихты в бункерах 20, 25 и 30 запаса с помощью блока 41 контроля заполнения бункеров запаса, блока 42 коррекции и датчиков 23, 24, 28, 29, 33, 34 уровня. В блоке 41 формируют три числа в цифровых кодах, соответствующие заполнению бункеров 20, 25 и 30. Эти три числа в блоке 40 выбора маршрута сравнивают и определяют бункер с максимальным и минимальным заполнением шихтой. Компоненты стекольной шихты дозируют с помощью весовых дозаторов 11-112 и подают сборочным конвейером 3 в смеситель 4, где перемешивают. Формирователь 37 импульса фиксирует момент окончания дозирования и генерирует импульс. По этому импульсу в блоке 38 времени перемешивания включается таймер времени перемешивания. Одновременно в блоке 39 контроля начинают контроль времени перемешивания и контроль времени заполнения смесителя компонентами шихты. Если процесс перемешивания осуществляется нормально, то через заданное время (2,5 - 4 мин) в блоке 38 формируется команда, которая через пускатель 43 открывает выгрузочную заслонку 7. Шихта начинает с помощью винтового конвейера 13 подаваться в бункер с минимальным запасом шихты. Если контролируемое время превышает норму, то в блоке 39 формируется команда в блок 40. В блоке 40 выбирается маршрут подачи шихты в бункер небольшими количествами шихты с целью лучшего усреднения порции шихты с пониженным .качеством. 6 ил. сл с XI ю ся ел со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ загрузки бункеров сыпучим материалом и устройство для его осуществления | 1985 |

|

SU1268495A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматической загрузки бункеров реверсивным передвижным конвейером | 1980 |

|

SU977337A2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-04-07—Публикация

1990-04-25—Подача