от многих неконтролируемых параметров режима (от обгорания неплавящегося электрода, состава защитного газа, налпчия загрязнений на поверхности металла и т. д.). Перечисленные факторы вызывают нестабильность сигнала о проваре, а следовательно, нестабильность качества сварного шва.

Известен способ контроля режима дуговой сварки плавящимся электродом, при котором определяют время между обрывами дуги и об окончании переходного процесса судят по увеличению пауз между обрывами, причем время, принимаемое за эталон, выбирают как среднестатическое, зависящее от марки электрода, металла и электрических параметров сварочной цепи 2.

Недостатки этого способа заключаются в том, что он применим лишь для плавящегося электрода и осуществляется при наличии обрывов дуги. Оба перечисленных фактора не допускаются при сварке ответственных конструкций.

Известен также способ автоматического регулирования процесса дуговой сварки, при котором сквозное проплавление стыкового соединения определяют с учетом вероятных колебаний параметров дуги, в частности по осредненным произведениям отклонений электрической мощности дуги, измеряемой с интервалом времени не менее времени колебаний жидкого металла сварочной ванны и не более времени существования ванны 3.

Однако этот способ применим при сварке проникающей дугой; при поверхностной дуге изменения мощности незначительны, а следовательно, точность определения сквозного провара низкая; изменения мощности могут возникнуть из-за обгорания электрода, изменения состава защитного газа, и т. д., что вызовет искажение сигнала и соответственно снизит точность определения сквозного провара.

Целью изобретения является повышение точности регулирования начала процесса при сварке стыковых соединений со сквозным проваром поверхностной дугой.

Для достижения этой цели в предлагаемом способе регулирования процесса дуговой сварки в среде защитных газов неплавящимся электродом, при котором сквозное проплавление определяют с учетом вероятных отклонений параметров дуги, фиксируют меняющееся местоположение зоны активного пятна дуги с максимальной плотностью тока и сквозное проплавление определяют по моменту прекращения блуждания зоны активного пятна и расположению ее в центре ванны соосно электроду, регистрируя, например, максимальную интенсивность излучения одной линии, выделенной из спектра испаряемых металлов в

активном пятне или яркосветящуюся зону в пятне дуги.

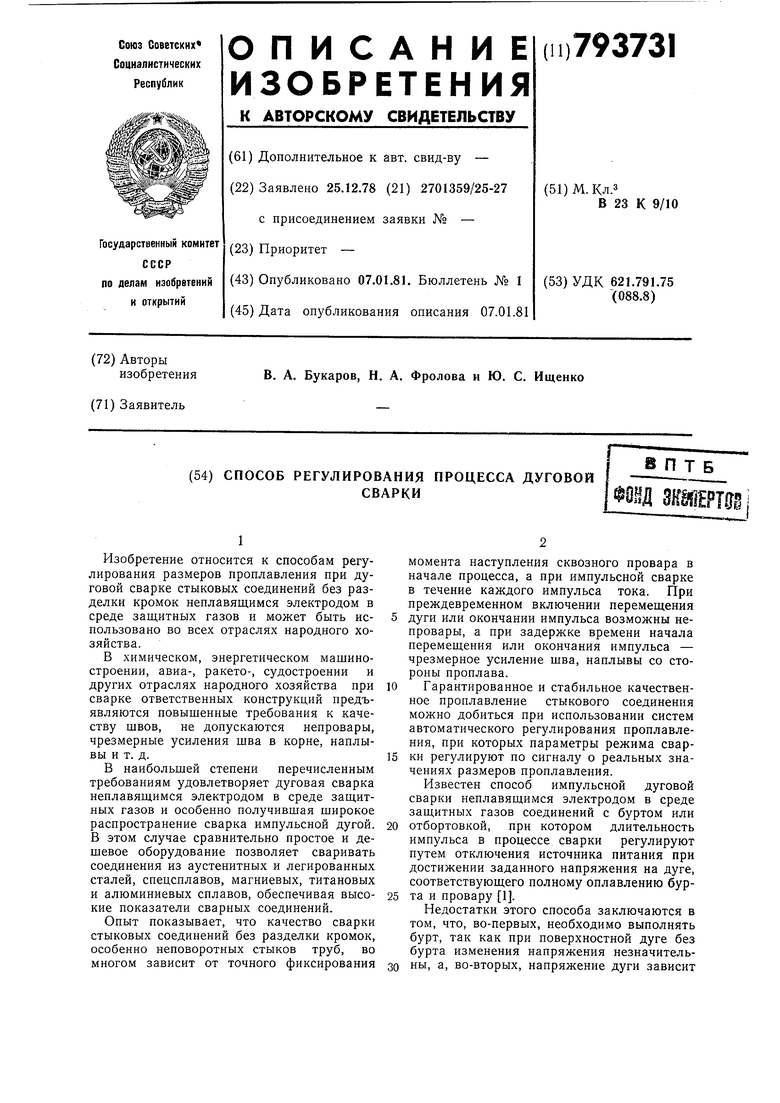

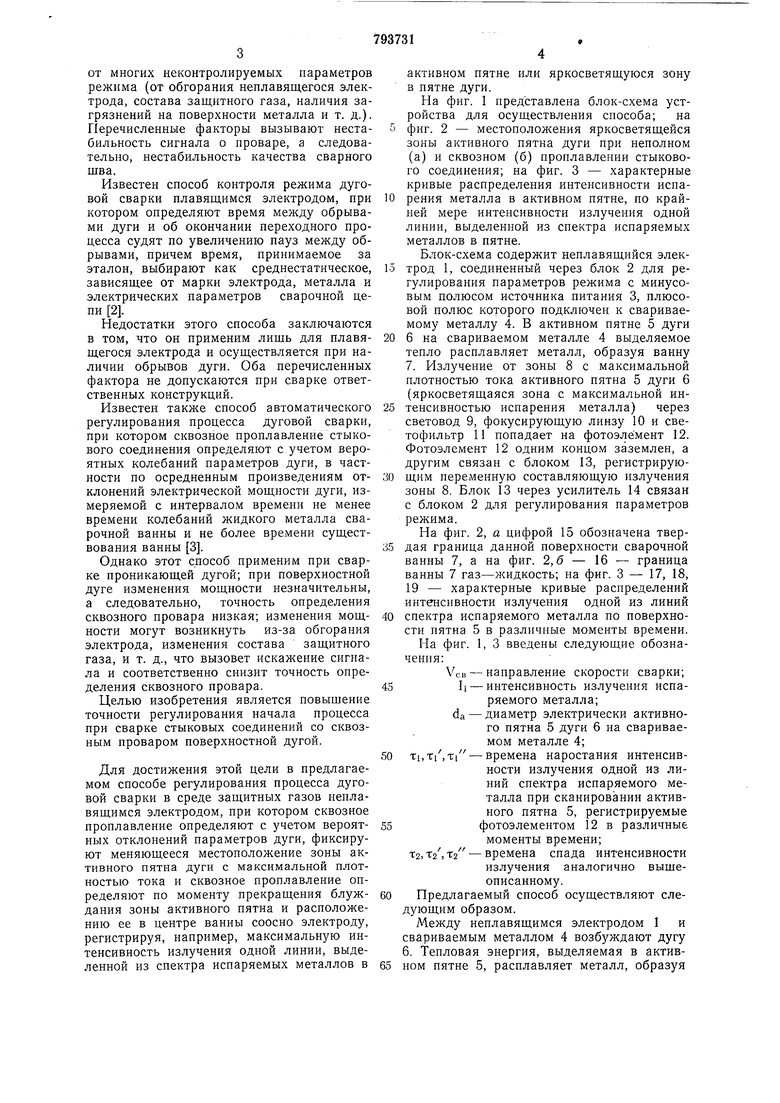

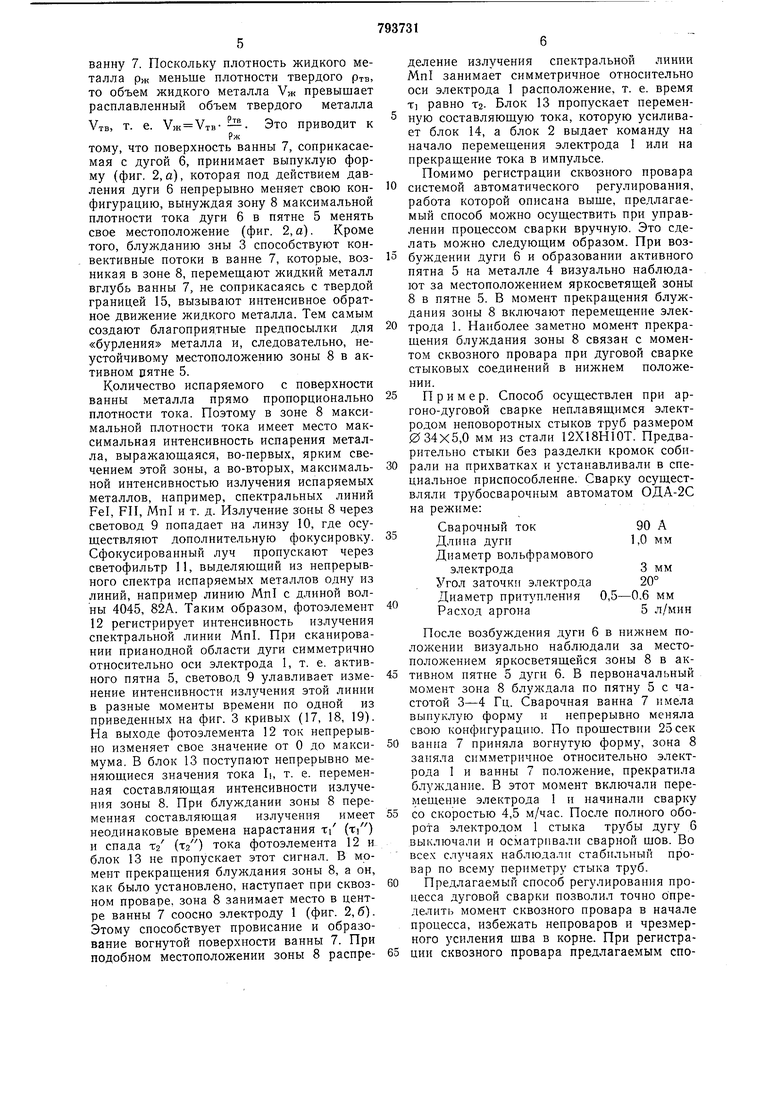

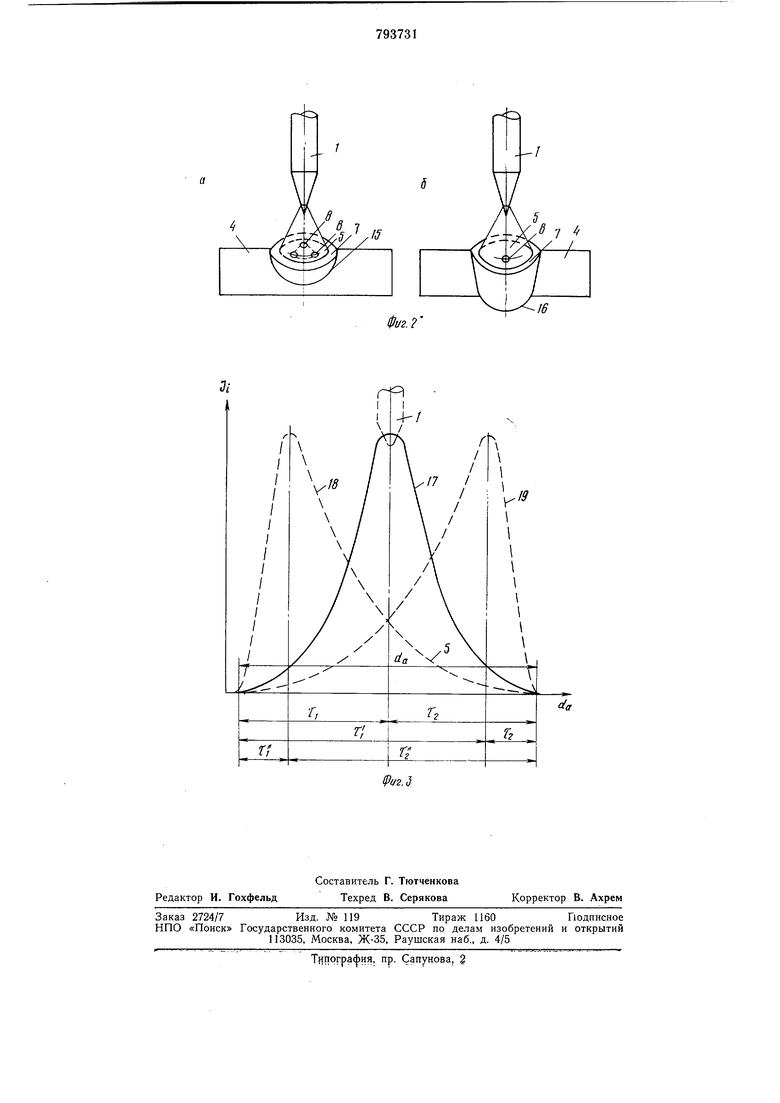

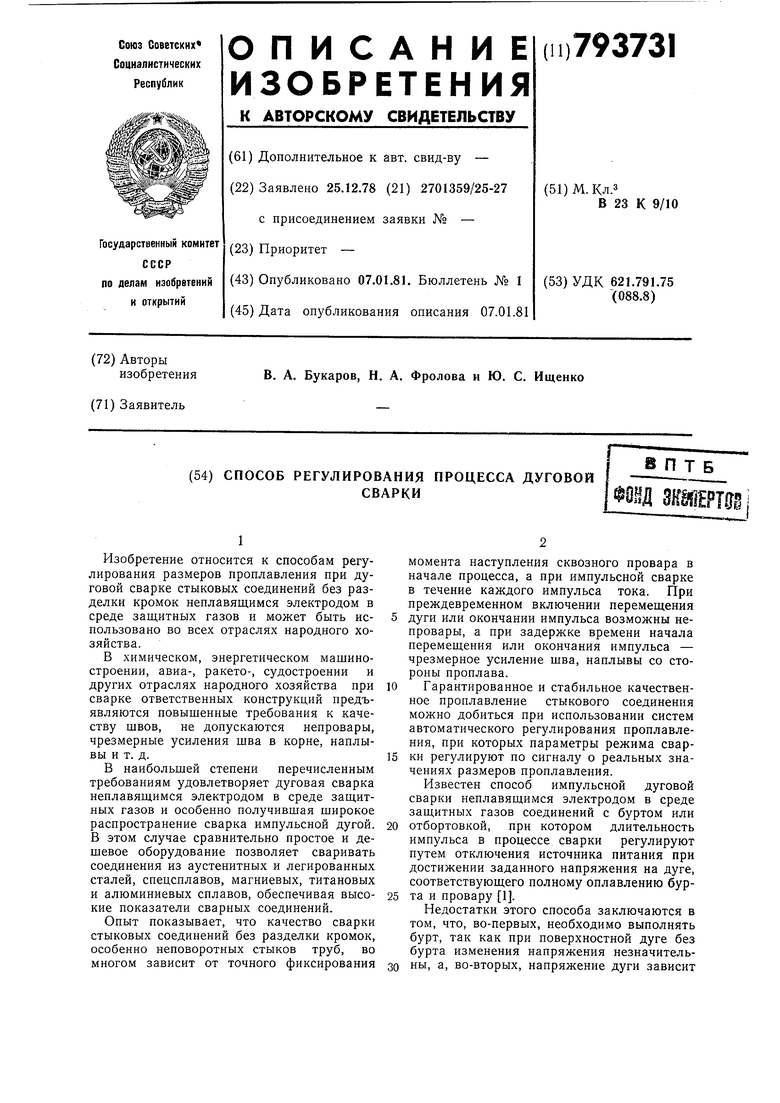

На фиг. 1 представлена блок-схема устройства для осуществления способа; на 5 фиг. 2 - местополол ения яркосветящейся зоны активного пятна дуги при неполном (а) и сквозном (б) проплавлении стыкового соединения; на фиг. 3 - характерные кривые распределения интенсивности испарения металла в активном пятне, по крайней мере интенсивности излучения одной линии, выделенной из спектра испаряемых металлов в пятне.

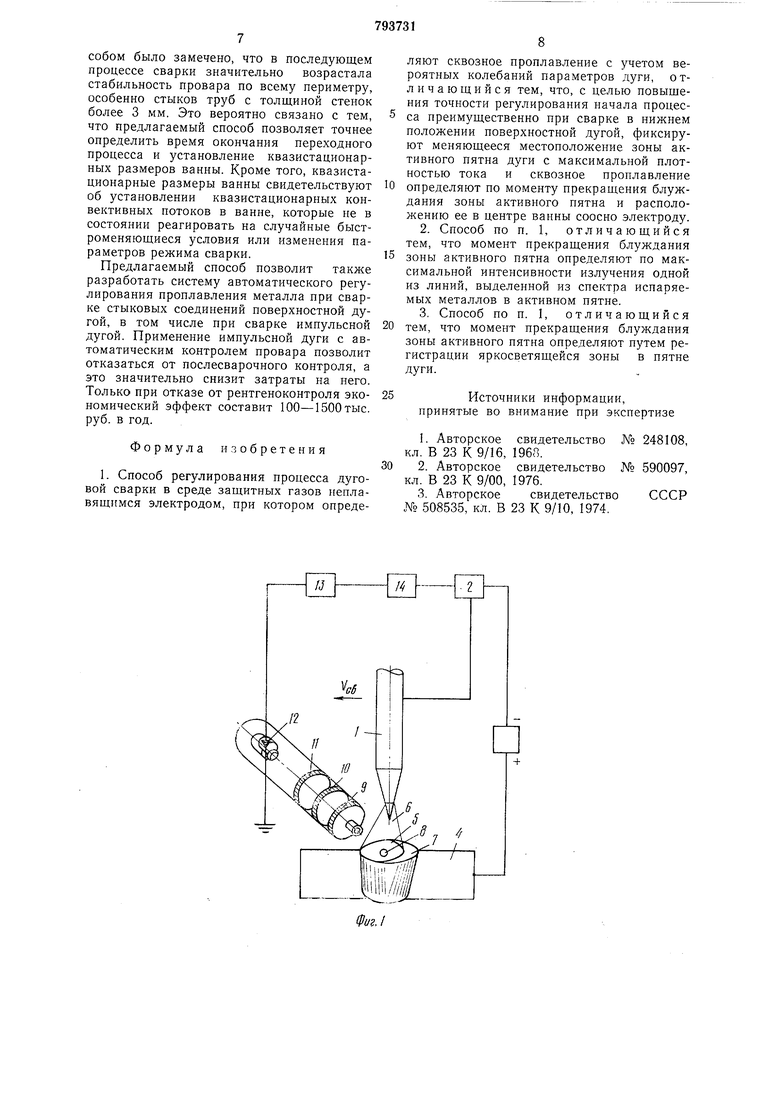

Блок-схема содержит неплавящийся элек15 трод 1, соединенный через блок 2 для регулирования параметров режима с минусовым полюсом источника питания 3, плюсовой полюс которого подключен к свариваемому металлу 4. В активном пятне 5 дуги 0 6 на свариваемом металле 4 выделяемое тепло расплавляет металл, образуя ванну 7. Излучение от зоны 8 с максимальной плотностью тока активного пятна 5 дуги 6 (яркосветящаяся зона с максимальной ин5 тенсивностью испарения металла) через световод 9, фокусирующую линзу 10 и светофильтр 11 попадает на фотоэлемент 12. Фотоэлемент 12 одним концом заземлен, а другим связан с блоком 13, регистрирую0 щим переменную составляющую излучения зоны 8. Блок 13 через усилитель 14 связан с блоком 2 для регулирования параметров режима.

На фиг. 2, а цифрой 15 обозначена твер5 дая граница данной поверхности сварочной ванны 7, а на фиг. 2,6 - 16 - граница ванны 7 газ-жидкость; на фиг. 3 - 17, 18, 19 - характерные кривые распределений интенсивности излучения одной из линий 0 спектра испаряемого металла по поверхности пятна 5 в различные моменты времени. На фиг. 1, 3 введены следующие обозначения:

Vcii - направление скорости сварки; 5li - интенсивность излучения испаряемого металла;

da - диаметр электрически активного пятна 5 дуги 6 на свариваемом металле 4;

0 TI,TI,TI - времена наростания интенсивности излучения одной из линий спектра испаряемого металла при сканировании активного пятна 5, регистрируемые 5фотоэлементом 12 в различные

моменты времени;

Т2, Та , Т2 - времена спада интенсивности излучения аналогично вышеописанному.

Предлагаемый способ осуществляют следующим образом.

Между неплавящимся электродом 1 и

свариваемым металлом 4 возбзждают дугу

6. Тепловая энергия, выделяемая в активном пятне 5, расплавляет металл, образуя ванну 7. Поскольку плотность жидкого металла РЖ меньше плотности твердого ртв, то объем жидкого металла Уж превышает расплавленный объем твердого металла VTB, т. е. УЖ УТВ- -. Это приводит к тому, что поверхность ванны 7, соприкасаемая с дугой 6, принимает выпуклую форму (фиг. 2,а), которая под действием давления дуги 6 непрерывно меняет свою конфигурацию, вынуждая зону 8 максимальной плотности тока дуги 6 в пятне 5 менять свое местоположение (фиг. 2,а). Кроме того, блужданию зны 3 способствуют конвективные потоки в ванне 7, которые, возникая в зоне 8, перемешают жидкий металл вглубь ванны 7, не соприкасаясь с твердой границей 15, вызывают интенсивное обратное движение жидкого металла. Тем самым создают благоприятные предпосылки для «бурления металла и, следовательно, неустойчивому местоположению зоны 8 в активном 0ятне 5. Количество испаряемого с поверхности ванны металла прямо пропорционально плотности тока. Поэтому в зоне 8 максимальной плотности тока имеет место максимальная интенсивность испарения металла, выражаюшаяся, во-первых, ярким свечением этой зоны, а во-вторых, максимальной интенсивностью излучения испаряемых металлов, например, спектральных линий Fel, FII, Mnl и т. д. Излучение зоны 8 через световод 9 попадает на линзу 10, где осуществляют дополнительную фокусировку. Сфокусированный луч пропускают через светофильтр И, выделяющий из непрерывного спектра испаряемых металлов одну из линий, например линию Mnl с длиной волны 4045, 82А. Таким образом, фотоэлемент 12 регистрирует интенсивность излучения спектральной линии Mnl. При сканировании прианодной области дуги симметрично относительно оси электрода 1, т. е. активного пятна 5, световод 9 улавливает изменение интенсивности излучения этой линии в разные моменты времени по одной из приведенных на фиг. 3 кривых (17, 18, 19). На выходе фотоэлемента 12 ток непрерывно изменяет свое значение от О до максимума. В блок 13 поступают непрерывно меняющиеся значения тока Ii, т. е. переменная составляющая интенсивности излучения зоны 8. При блуждании зоны 8 переменная составляющая излучения имеет неодинаковые времена нарастания т/ (т/) и спада та (т2) тока фотоэлемента 12 и блок 13 не пропускает этот сигнал. В момент прекращения блуждания зоны 8, а он, как было установлено, наступает при сквозном проваре, зона 8 занимает место в центре ванны 7 соосно электроду 1 (фиг. 2,6). Этому способствует провисание и образование вогнутой поверхности ванны 7. При подобном местоположении зоны 8 распределение излучения спектральной линии Mnl занимает симметричное относительно оси электрода 1 расположение, т. е. время Т равно Т2. Блок 13 пропускает переменную составляющую тока, которую усиливает блок 14, а блок 2 выдает команду на начало перемещения электрода 1 или на прекращение тока в импульсе. Помимо регистрации сквозного провара системой автоматического регулирования, работа которой описана выше, предлагаемый способ можно осушествить при управлении процессом сварки вручную. Это сделать можно следующим образом. При возбуждении дуги 6 и образовании активного пятна 5 на металле 4 визуально наблюдают за местоположением яркосветящей зоны 8 в пятне 5. В момент прекращения блуждания зоны 8 включают перемещение электрода 1. Наиболее заметно момент прекращения блуждания зоны 8 связан с моментом сквозного провара при дуговой сварке стыковых соединений в нижнем положении. Пример. Способ осуществлен при аргоно-дуговой сварке неплавящимся электродом неповоротных стыков труб размером 034x5,0 мм из стали 12Х18Н10Т. Предварительно стыки без разделки кромок собпрали на прихватках и устанавливали в специальное приспособление. Сварку осуществляли трубосварочным автоматом ОДА-2С на режиме: Сварочный ток90 А Длина дуги1,0 мм Диаметр вольфрамового электрода3 мм Угол заточки электрода20° Диаметр притупления0,5-0.6 мм Расход аргона5 л/мин После возбуждения дуги 6 в нижнем положении визуально наблюдали за местоположением яркосветящейся зоны 8 в активном пятне 5 дуги 6. В первоначальный момент зона 8 блуждала по пятну 5 с частотой 3-4 Гц. Сварочная ванна 7 имела выпуклую форму и непрерывно меняла свою конфигурацию. По проществии 25 сек ванна 7 приняла вогнутую форму, зона 8 заняла симметричное относительно электрода 1 и ванны 7 положение, прекратила блул дание. В этот момент включали перемещение электрода 1 и начинали сварку со скоростью 4,5 м/час. После полного обоpota электродом 1 стыка трубы дугу 6 выключали и осматривали сварной шов. Во всех случаях наблюдали стабильный провар по всему периметру стыка труб. Предлагаемый способ регулирования процесса дуговой сварки позволил точно определить момент сквозного провара в начале процесса, избежать непроваров и чрезмерного усиления щва в корне. При регистраии сквозного провара предлагаемым способом было замечено, что в последующем процессе сварки значительно возрастала стабильность провара по всему периметру, особенно стыков труб с толщиной стенок более 3 мм. Это вероятно связано с тем, что предлагаемый способ позволяет точнее определить время окончания переходного процесса и установление квазистационарных размеров ванны. Кроме того, квазистационарные размеры ванны свидетельствуют об установлении квазистационарных конвективных потоков в ванне, которые не в состоянии реагировать на случайные быстроменяющиеся условия или изменения параметров режима сварки.

Предлагаемый способ позволит также разработать систему автоматического регулирования проплавления металла при сварке стыковых соединений поверхностной дугой, в том числе при сварке импульсной дугой. Применение импульсной дуги с автоматическим контролем провара позволит отказаться от послесварочного контроля, а это значительно снизит затраты на него. Только при отказе от рентгеноконтроля экономический эффект составит 100-1500 тыс. руб. в год.

Формула изобретения

1. Способ регулирования процесса дуговой сварки в среде защитных газов неплавящпмся электродом, при котором определяют сквозное проплавление с учетом вероятных колебаний параметров дуги, отличающийся тем, что, с целью повыщения точности регулирования начала процесса преимущественно при сварке в нижнем положении поверхностной дугой, фиксируют меняющееся местоположение зоны активного пятна дуги с максимальной плотностью тока и сквозное проплавление определяют по моменту прекращения блуждания зоны активного пятна и расположению ее в центре ванны соосно электроду.

2.Способ по п. 1, отличающийся тем, что момент прекращения блуждания зоны активного пятна определяют по максимальной интенсивности излучения одной из линий, выделенной из спектра испаряемых металлов в активном пятне.

3.Способ по п. I, отличающийся тем, что момент прекращения блуждания зоны активного пятна определяют путем регистрации яркосветящейся зоны в пятне дуги.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство № 248108, кл. В 23 К 9/16, 1968.

2.Авторское свидетельство № 590097, кл. В 23 К 9/00, 1976.

3.Авторское свидетельство СССР № 508535, кл. В 23 К 9/10, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Способ регулирования процесса электродуговой сварки | 1978 |

|

SU791478A1 |

| Неплавящийся электрод | 1980 |

|

SU889351A1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2003 |

|

RU2232072C1 |

| Способ автоматического регулирования длины дуги при сварке плавлением (его варианты) | 1982 |

|

SU1063554A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ С КОМБИНАЦИЕЙ НЕПЛАВЯЩЕГОСЯ И ПЛАВЯЩЕГОСЯ ЭЛЕКТРОДОВ | 2019 |

|

RU2739308C1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ СВАРКИ ПОГРУЖЕННОЙ ДУГОЙ | 2004 |

|

RU2281193C2 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| СПОСОБ СВАРКИ ЭЛЕМЕНТОВ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН | 2011 |

|

RU2469828C1 |

16

$U2.

Авторы

Даты

1981-01-07—Публикация

1978-12-25—Подача