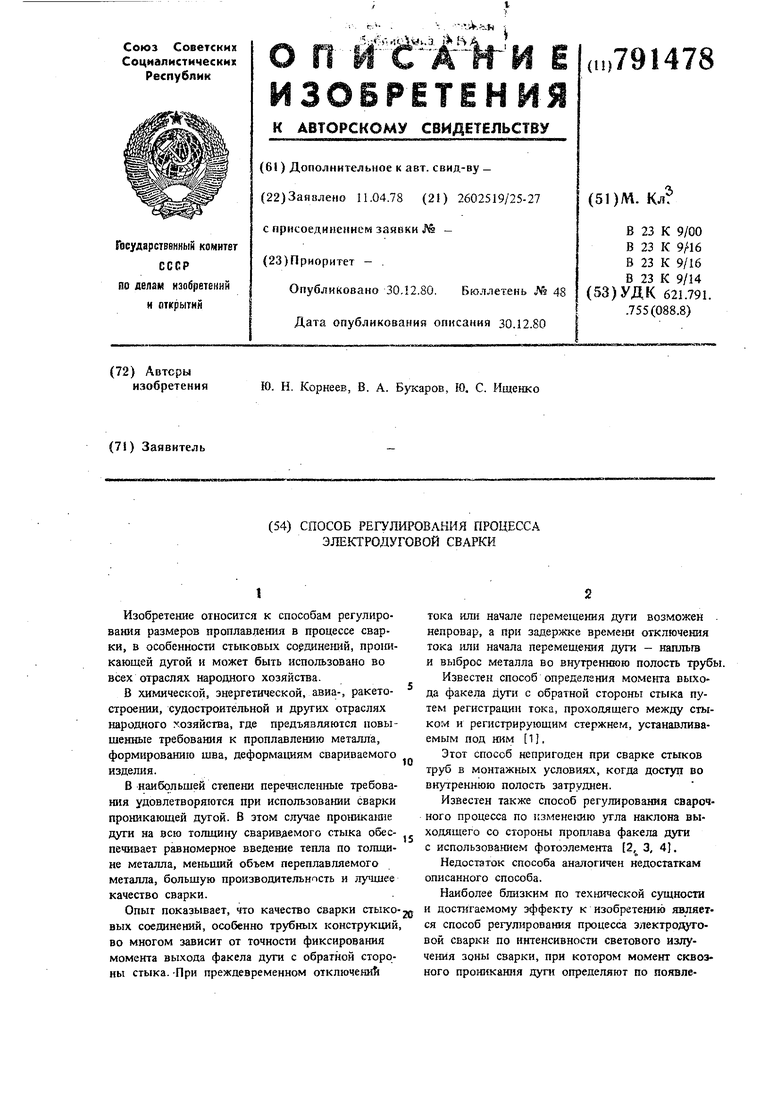

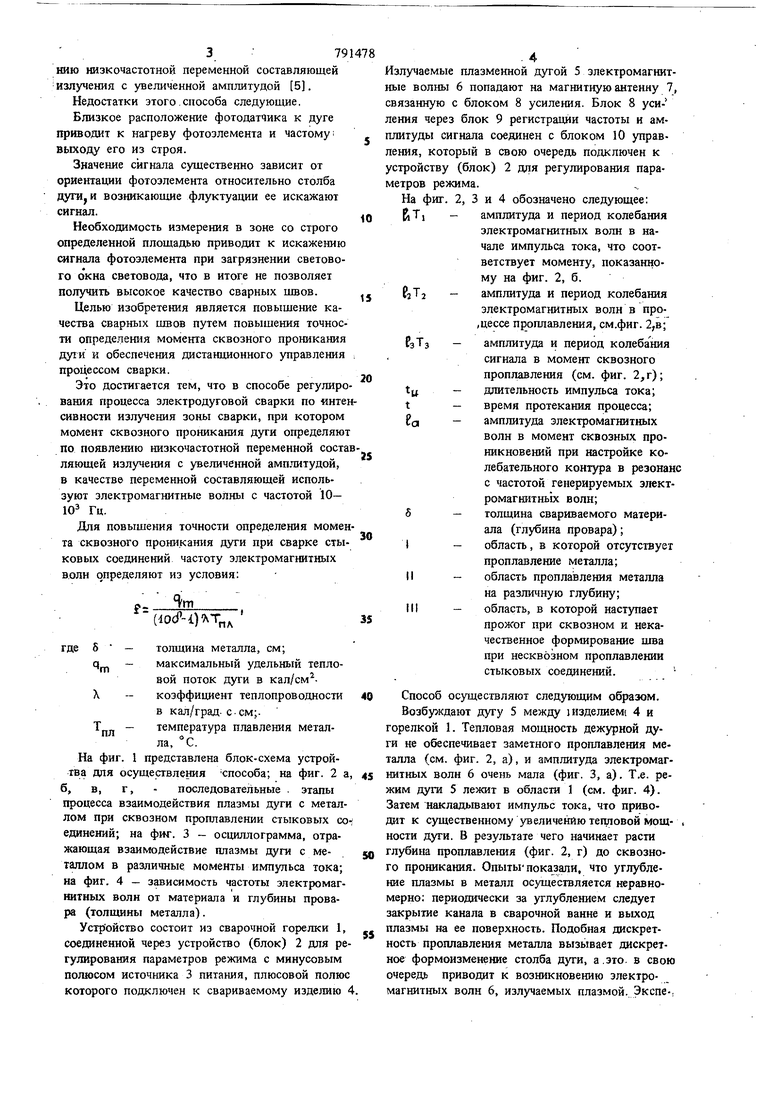

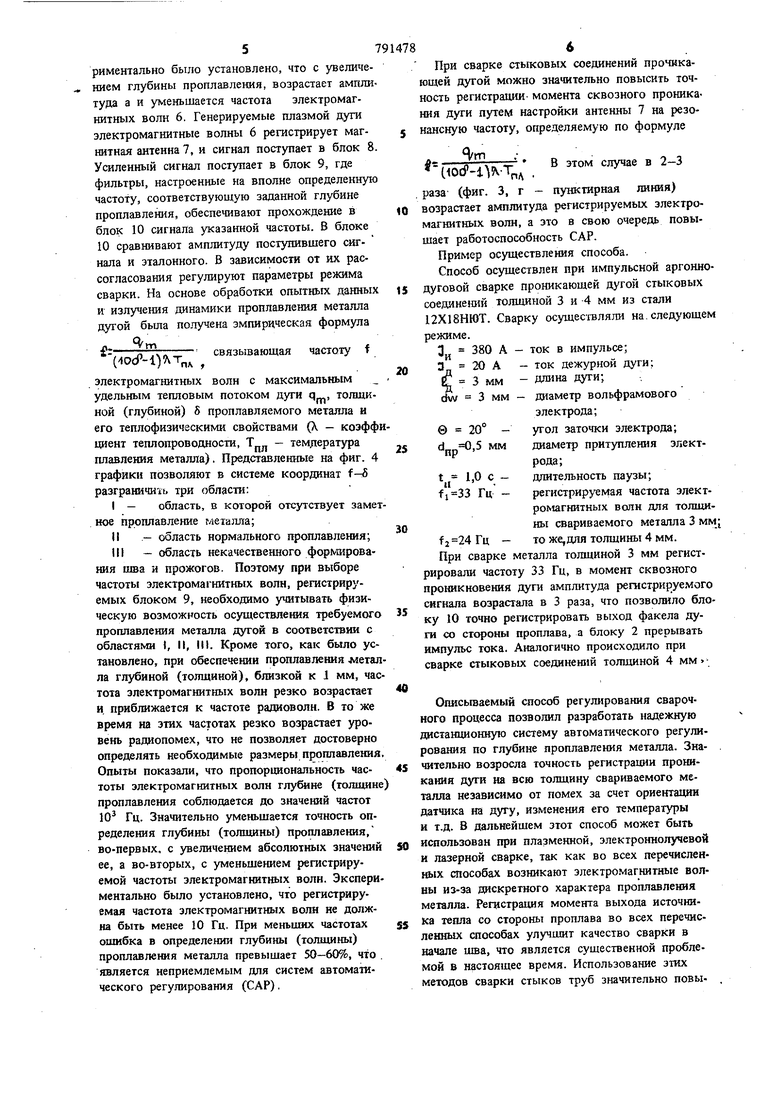

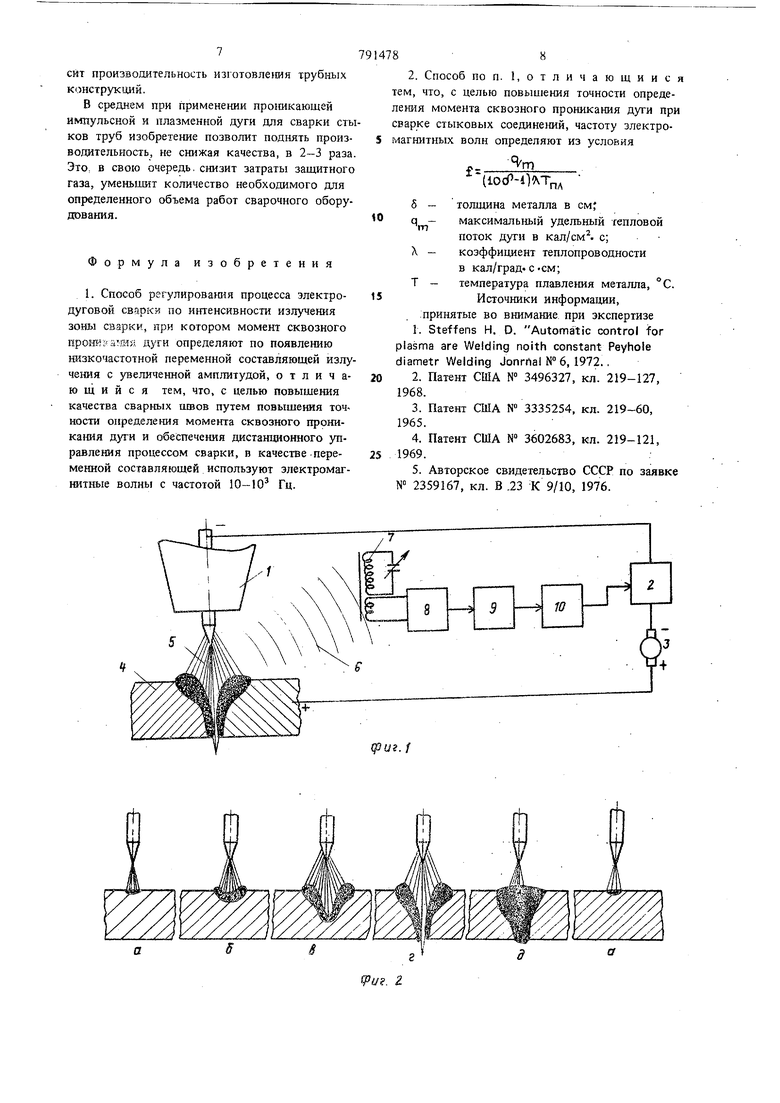

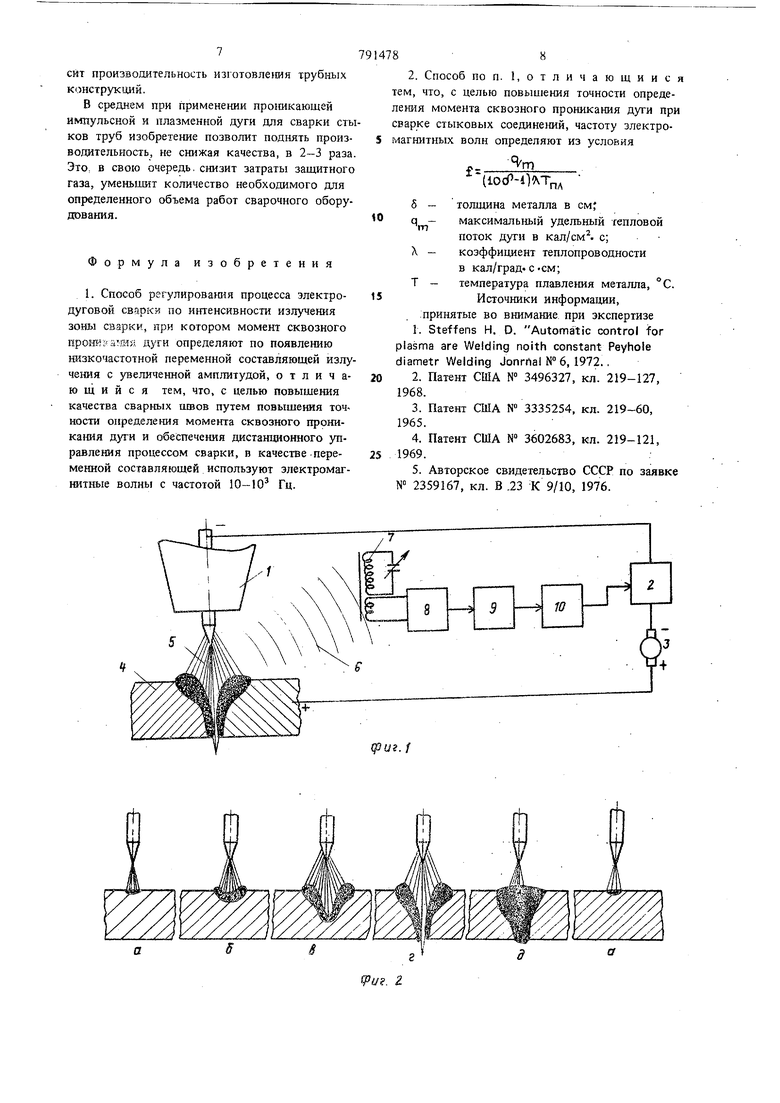

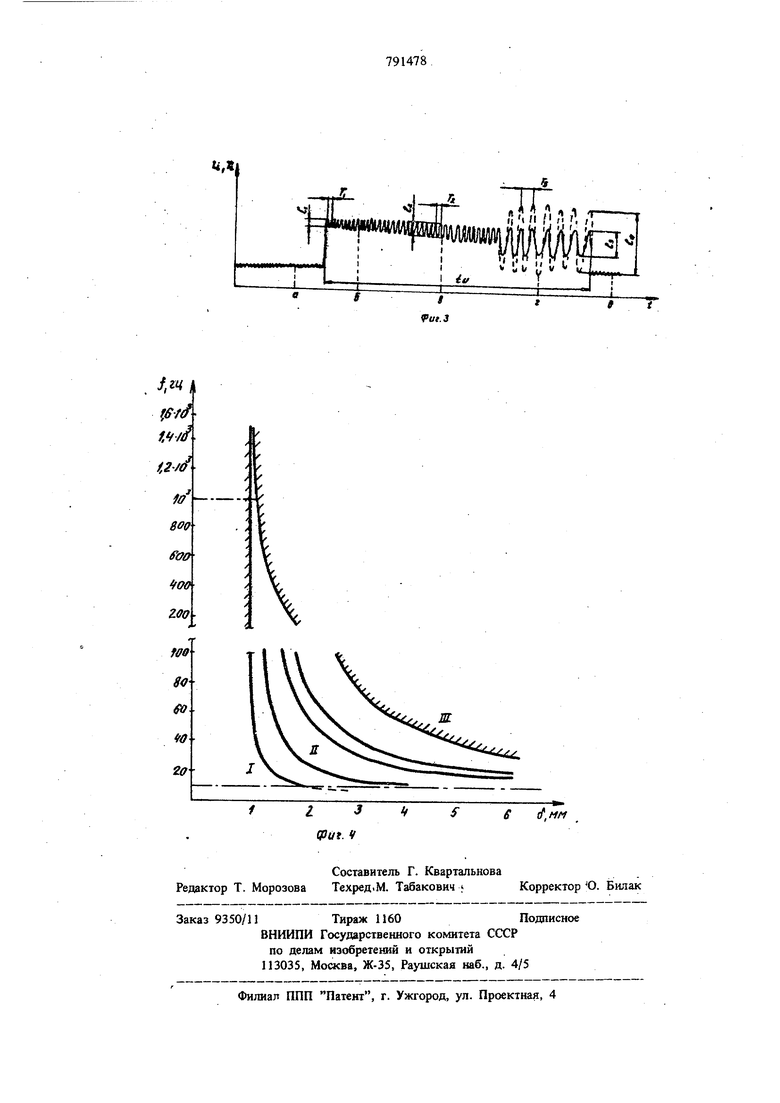

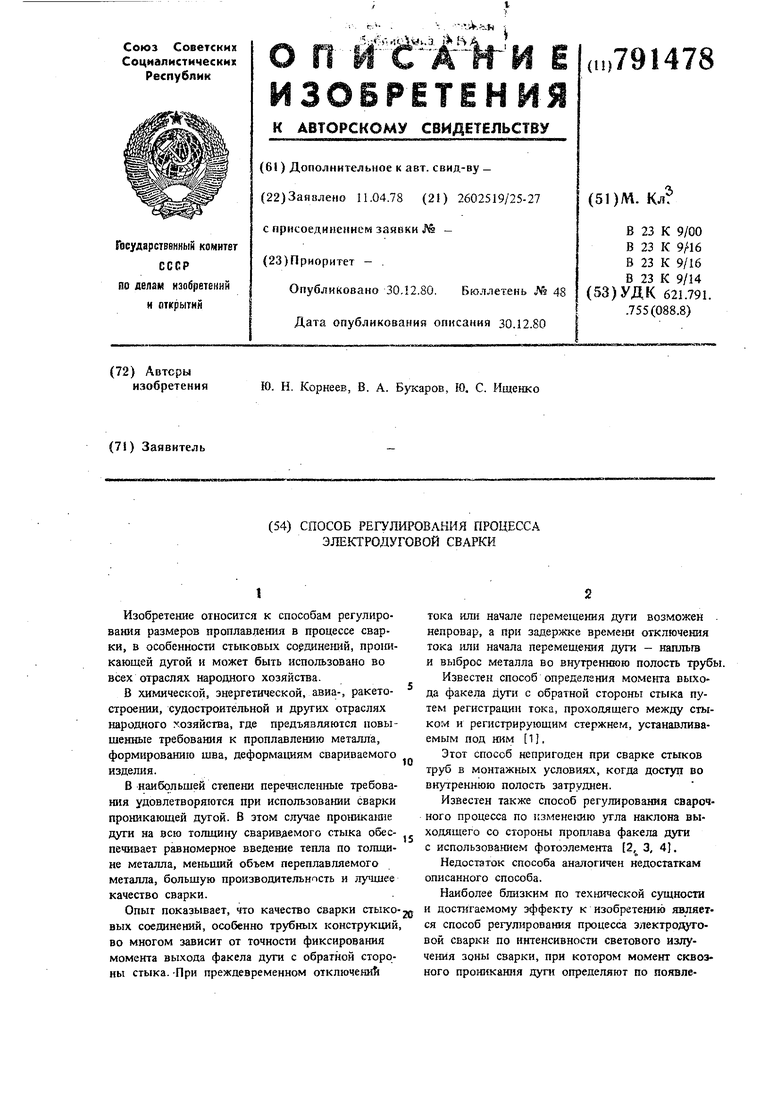

Изобретение относится к способам регулироваш1я размеров проплавлення в процессе сварки, в особенности стыковых сординегшй, прошь кающей дугой и может быть использовано во всех отраслях народного хозяйства. В химической, энергетической, авиа-, ракетостроения, судостроительной и других отраслях народного хозяйства, где предъявляются повышенные требования к проплавлению металла, формированию шва, деформациям свариваемого изделия. В наибольшей степени перечисленные требования удовлетворяются при использовании сварки проникающей дутой. В этом случае проиикаш1е дуги на всю толщину сваривдемого стыка обеспечивает равномерное введение тепла по толщине металла, меньший объем переплавляемого металла, большую производительность и лучшее качество сварки. Опыт показывает, что качество сварки стыковых соединений, особенно трубных конструкций во многом зависит от точности фиксирования момента выхода факела дуги с обратной стороны стыка. -При преждевременном отключений тока начале перемещения дуги возможен . непровар, а при задержке времени отключения тока или начала перемещения дуги - наштьгв и выброс металла во внутреннюю полость трубы. Известен способ определения момента ВЬЕХОда факела дуги с обратной стороны стыка путем регистрации тока, проходящего между стыком и регистрирующим стержнем, устанавливаемым под ним 1J, Этот способ непригоден при сварке стыков труб в монтажных условиях, когда доступ во внутреннюю полость затруднен. Известен также способ регулирования сварочного процесса по мзменекию угла наклона выходящего со стороны проачава факела дуги с использованием фотоэлемента 2, 3, 4, Недостаток способа аналогичен недостаткам описанного способа. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ регулирования процесса электродуговой сварки по интенсивности светового излучения зоны сварки, при котором момент сквозного проникания дуга определяют по появле379нию низкочастотной переменной составляющей излучения с увеличенной амплитудой 5. Недостатки этого.способа следующие. Близкое расположение фотодатчика к дуге приводит к нагреву фотоэлемента и частому; выходу его из строя. Значение сигнала существенно зависит от ориентации фотоэлемента относительно столба дуги, и возникающие флуктуации ее искажают сигнал. Необходимость измерения в зоне со строго определенной площадью приводит к искажению сигнала фотоэлемента при загрязнении светового окна световода, что в итоге не позволяет получить высокое качество сварных цшов. Целью изобретения является повыщение качества сварных швов путем повышения точности определения момента сквозного проникания ду1и и обеспечения дистанционного управления процессом сварки. Это достигается тем, что в способе регулиро вания процесса электродуговой сварки по инте сивности излучения зоны сварки, при котором момент сквозного проникания дуги определяю по появлению низкочастотной переменной соста ляющей излучения с увеличенной амплитудой, в качестве переменной составляющей используют электромагнитные волны с частотой 10- 10 Гц. Для повышения точности определения момен та сквозного проникания дуги при сварке сты ковых соединений частоту электромагнитных В.ОЛИ определяют из условия: (1осЯч)т, где 5 толщина металла, см; максимальный удельный теплоЧ, вой поток дуги в кал/см - коэффициент теплопроводности в кал/град, с.см;Tj - температура плавления металла, °С. На фиг. 1 представлена блок-схема устройтва для осуществления способа; на фиг. 2 а б, в, г, - последовательные . этапы процесса взаимодействия плазмы дуги с метал лом при сквозном проплавлении стыковых со единений; на фиг. 3 - осциллограмма, отражающая взаимодействие плазмы дуги с металлом в различные моменты импульса тока; на фиг. 4 - зависимость частоты электромагнитных волн от материала и глубины провара (толщины металла). Устройство состоит из сварочной горелки 1, соединенной через устройство (блок) 2 для ре гулирования параметров режима с минусовым полюсом источника 3 питания, плюсовой полю которого подключен к свариваемому изделию злучаемые плазменной дугой 5 электромагнитые волны 6 попадают на магнитную антенну 7, связанную с блоком 8 усиления. Блок 8 усиения через блок 9 регистрации частоты и амплитуды сигнала соединен с блоком Ю управления, который в свою очередь подключен к устройству (блок) 2 для регулирования параметров режима. На фиг. 2, 3 и 4 обозначено следующее: Т, - амплитуда и период колебания электромагнитных волн в начале импульса тока, что соответствует моменту, показанному на фиг. 2, б. - амплитуда и период колебания электромагнитных волн в про,цессе проплавления, см.фиг. 2,Б; РзТз - амплитуда и период колебания сигнала в момент сквозного проплавления (см. фиг. 2,г); 1ц - длительность импульса тока; t- время протекания процесса; 6(3 - амплитуда электромагнитных волн в момент сквозных проникновений при настройке колебательного контура в резонанс с частотой генерируемых электромагнитньЬс волн; 5- толщина свариваемого материала (глубина провара); - область, в которой отсутствует проплавление металла; II- область проплшэления металла на различную глубину; III- область, в которой наступает прожог при сквозном и некачественное формирование шва при несквозном проплавлении стыковых соединений. Способ осуществляют следующим образом. Возбу кдают дугу 5 между i изделием 4 и горелкой 1. Тепловая мощность дежурной дуги не обеспечивает заметного проплавления металла (см. фиг. 2, а), и амплитуда электромагнитных волн 6 очень мала (фиг. 3, а). Т.е. режим дуга 5 лежит в области 1 (см. фиг. 4). Затем накладьюают импульс тока, что приводит к существенному увеличению тецловой мощ- . ности дуги. В результате чего начинает расти глубина проплавления (фиг. 2, г) до сквозного проникания. Опыты-показали, что углубление плазмы в металл осуществляется неравномерно: периодически за углублением следует закрытие канала в сварочной ванне и выход плазмы на ее поверхность. Подобная дискретность проплавления металла вызывает дискретное формоизменение столба дуги, а.это. в свою очередь приводит к возникновению электромагнитных волн 6, излучаемых плазмой. Экспе-, риментально было установлено, что с увеличением глубины проплавления, возрастает ампли туда а и уменьшается частота электромагнитных волн 6. Генерируемые плазмой дуги электромагнитные волны 6 регистрирует магнитная антенна 7, и сигнал поступает в блок 8 Усиленный сигнал поступает в блок 9, где фильтры, настроенные на вполне определенную частоту, соответствующую заданной глубине проплавления, обеспечивают прохождение в блок 10 сигнала указанной частоты. В блоке 10 сравнивают амплитуду поступившего сигнала и эталонного. В зависимости от Их рассогласования регулируют параметры режима сварки. На основе обработки опытных данных и излучения динамики проплавления металла дугой была получена эмпирическая формула связывающая частоту f (ЧОсЯ-);электромагнитных волн с максимальным удельным тепловым потоком дуги q , толщиной (глубиной) 5 проплавляемого металла и его теплофизическими свойствами (X - коэфф циент теплопроводности, Т - темдература плавления металла). Представленные на фиг. 4 графики позволяют в системе координат f-5 разгра1шчиге. три области: I- область, в которой отс)тствует заме ное проплавлекие металла; II- область нормального проплавления; III- область некачественного формирования шва и прожогов. Поэтому при выборе частоты электромагнитных волн, регистрируемых блоком 9, необходимо учитывать физическую возможность осуществлешя требуемого проплавления металла дугой в соответствии с областями I, II, III. Кроме того, как было установлено, при обеспечении проплавления .метал ла глубиной (толщиной), близкой к 1 мм, час тота электромагнитных волн резко возрастает и, приближается к частоте радиоволн. В то же время на этих частотах резко возрастает уровень радиопомех, что не позволяет достоверно определять необходимые размеры проплгюления Опыты показали, что пропорциональность частоты электромагнитных волн глубине (толщине проплавления соблюдается до значений частот 10 Гц. Значительно уменьшается точность определения глубины (толщины) проплавления, во-первых, с увеличением абсолютных значений ее, а во-вторых, с уменьшением регистрируемой частоты электромагнитных волн. Экспериментально было установлено, что регистрируемая частота электромагнитных волн не должна быть менее 10 Гц. При меньших частотах ошибка в определении глубины (толщины) проплавления металла превышает 50-60%, что является неприемлемым для систем автоматического регулирования (САР). При сварке стыковых соединений проникающей дугой можно значительно повысить точность регистрации момента сквозного проникания дуги путем настройки антенны 7 на резонансную частоту, определяемую по формуле В этом случае в 2-3 (Q( раза (фиг. 3, г - пунктирная линия) возрастает амплитуда регистрируемых электромагнитных волн, а это в свою очередь повышает работоспособность САР. Пример осуществления способа. Способ осуществлен при импульсной аргоннодуговой сварке проникающей дугой стыковых соедине 1ий толщиной 3 и 4 мм из стали 12X18НЮТ. Сварку осуществляли на. следующем режиме. 3jj 380 А - ток в импульсе; 3„ 20 А - ток дежурной дуги; - длина дуги; мм - диаметр вольфрамового электрода; 0 20° угол заточки электрода; .5 диаметр притупления электрода;t.r IO длительность паузы; регистрируемая частота электромагнитных волн для толщины свариваемого металла 3 ммf 2 24 Гц - то же,для толщины 4 мм. При сварке металла толщиной 3 мм регистрировали частоту 33 Гц, в момент сквозного проникновения дуги амплитуда регистрируемого сигнала возрастала в 3 раза, что позволило блоку 10 точно регистрировать выход факела дуги со стороны проплава, а блоку 2 прерывать импульс тока. Аналогично происходило при сварке стыковых соединений толщиной 4 мм Описываемый способ регулирования сварочого процесса позволил разработать надежную истанционную систему автоматического регулиования по глубине проплавления металла. Знаительно возросла точность регистрации прониания дуги на всю толщину свариваемого меалла независимо от помех за счет ориентации атчика на дугу, изменения его температуры т.д. В дальнейшем этот способ может быть спользован при плазменной, электроннолучевой лазерной сварке, так как во всех перечисленых способах возникают электромагнитные волы из-за дискретного характера проплавления еталла. Регистрация момента выхода источниа тепла со стороны проплава во всех перечисешши способах улучшит качество сварки в ачале шва, что является существенной проблеой в настоящее время. Использование этих етодов сварки стыков труб значительно повысит производительность изготовлегая трубных конструкций. в среднем при применении проникающей импульсной и плазменной дуги для сварки сты ков труб изобретение позволит поднять производительность, не снижая качества, в 2-3 раза Это, в свою очередь, снизит затраты защитного газа, уменьшит количество необходимого для определенного объема работ сварочного оборудования. Формула изобретения 1. Способ рггулировакня процесса электродуговой стрку, по интенсивности излучения зоны сварки, при котором момент сквозного прошкагшй дуги определяют по появлению низкочастотной переменной составляющей излучения с увеличенной амплитудой, отличающийся тем, что, с целью повышения качества сварных итов путем повышения точкости определения момента сквозного проникашя дуги и обеспечения дистанционного управления процессом сварки, в качестве-переменной составляющей используют электромагнитные волны с частотой 10-10 Гц. 8 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что. с целью повышения точности опредепетя момента сквозного проникания дуги при сварке стыковых соединений, частоту электромагнитных волн определяют из условия (ЮсР-Олт. толщина металла в см максимальный удельный тепловой поток дуги в кал/смЧ с; . коэффициент теплопроводности в кал/град, с-см; температура плавлешя металла, °С. Источники информации, . примтые во внимание при экспертизе 1.Steffens Н. D. Automatic control for plasma are Welding noith constant Peyhole diametr Welding Jonrftal № 6, 1972., 2.Патент США № 3496327 кл 219-127 1968. 3.Патент США № 3335254, кл. 219-60, 4.Патент США № 3602683, кл. 219-121, 969. О .Т ° свидетельство СССР по заявке 2359167, кл. В .23 К 9/10, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса электродуговой сварки | 1977 |

|

SU742065A1 |

| Способ регулирования процессадугОВОй СВАРКи | 1978 |

|

SU793731A1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| Способ регулирования сварочного процесса | 1976 |

|

SU650748A1 |

| Способ регулирования процесса дуговой сварки | 1983 |

|

SU1136906A1 |

| Способ регулирования сварочного процесса | 1979 |

|

SU872095A1 |

| Способ регулирования процесса сварки плавлением | 1982 |

|

SU1136905A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Способ сварки плазменной проникающей дугой | 1985 |

|

SU1328106A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ С КОНТРОЛЕМ ПРОЦЕССА ФОРМИРОВАНИЯ СВАРНОГО ШВА | 2019 |

|

RU2723493C1 |

Авторы

Даты

1980-12-30—Публикация

1978-04-11—Подача