Изобретение относится к дуговой точечной сварке, а именно к сварке тонколистовых конструкций из алюминиевых сплавов.

Известен Способ дуговой точечной сварки тонколистовых конструкций из алюминиевых сплавов на весу. Используется аргоно-дуговая сварка плавящимся электродом. Процесс сварки ведется без подкладки со сквозным проплавлением деталей и образованием обратного усиления - провисания металла шва за счет формирующего действия окисной пленки на наружной поверхности нижней детали.

Недостатками способа являются ненадежное удержание окисной пленки жидкого металла ванны от протекания при одностороннем подходе к месту соединения при сварке на весу. Таким образом, для способа характерна высокая степень риска, связанная с возможным образованием прожога всего пакета при случайных отклонениях тока и времени сварки в сторону увеличения. Кроме того, исключается возможность надежного прижатия деталей и

устранения зазора между ними из-за отсутствия подкладки. В результате резко повышается степень деформации изделий. Наличие зазора нарушает равномерность теплопередачи в контакте между деталями, что приводит к формированию неблагоприятного грибовидного профиля зоны про- плавления в поперечном сечении шва. Последнее снижает трещиностойкость сварных соединений. Для способа характерен также значительный ( ± 16%) разброс прочностных показателей соединения, т.е. площадь точечного шва в плоскости разъема деталей, определяющая прочность, принимает из-за наличия зазора нестабильные значения. Недостатком способа является также неконтролируемость размеров обратного усиления, что может привести к образованию кратера в верхней части шва при значительном обратном усилении.

Известен способ дуговой точечной сварки, где с целью достижения более благоприятного конусообразного профиля зоны проплавления в поперечном сечении

со

С

з

vj

го

шва и, как следствие, повышения его трещи- ностойкости сварку ведут с применением местного повышенного давления аргона в зоне горения дуги, располагая изделие на неостающейся подкладке из нержавеющей стали.

Недостатком способа является сквозное проплавление деталей малой толщины (до 2 мм) и подплавление металла подкладки, в результате чего свариваемые детали прихватываются к подкладке, нарушается химическая однородность шва из-за попадания в шов металла подкладки. Образующиеся кратеры в результате подплавления подкладки ведут к повышенному износу последней.

Наиболее близким к предлагаемому является способ дуговой точечной сварки плавящимся электродом в среде защитного газа, где формирование обратной стороны шва осуществляется с помощью нагрева контактных электродов с полостью под проплав, расположенной соосно плавящемуся электроду. Недостатком является то, что сварка этим способом не обеспечивает получение прочных сварных соединений тонко- листовых конструкций (до 2 мм) из алюминиевых сплавов.

При предварительном подогреве деталей из алюминиевых сплавов с помощью контактных электродов из-за малой толщины и высокой теплопроводности деталей отсутствует локальная концентрация тепла в месте сварки и нагревается все изделие. Такой общий нагрев с учетом малой жесткости деталей и их низким сопротивлением деформациям приводит к накоплению высоких уровней остаточных сварочных напряжений, вызывающих коробление деталей.

Кроме этого, предварительный подогрев требует дополнительных затрат электроэнергии.Усилиесжатия, концентрированно приложенное через небольшие контактные поверхности электродов к нагретым тонким деталям, неизбежно вызовет пластические деформации последних в зоне сварки. Поверхности электродов, соприкасающиеся с легкоплавкими алюминиевыми сплавами загрязняются из-за активного массопереноса, что приводит к повышенному износу электродов. Соответствие формы и размеров полостей в верхнем и нижнем электродах предполагают получение зоны проплавления в деталях цилиндрической формы. В этом случае в месте контакта внутренних поверхностей деталей с полученным точечным швом в форме цилиндра создаются благоприятные условия для зарождения и развития трещин.

Недостатками способа является то, что применение его для деталей малых толщин (до 2 мм) из алюминиевых сплавов ведет к повышению износу контактных электродов,

требует дополнительных затрат электроэнергии, усложняет конструкцию устройства, а главное, ведет к деформации изделий и снижению прочности в результате образования трещин.

0 Отсутствие предварительного подогрева не позволяет сформировать обратное усиление правильной формы, повторяющей форму разделки. Усиление имеет вид грата. как правило, случайной формы. Все эти не5 достатки существенно ухудшают прочность соединения.

Цель изобретения - повышение прочности точечных сварных соединений тонколистовых конструкций из алюминиевых

0 сплавов.

Указанную цель достигают тем, что в способе дуговой точечной сварки плавящимся электродом в среде защитного газа зону проплавления шва формируют мест5 ным повышенным давлением с применением неостающейся подкладки с канавкой конусной формы под проплав, расположенной соосно с плавящимся электродом, при режиме сварки: местное давление в зоне

0 сварки 0,2-0,4 МПа, ток дуги 250-300 А.

При этом в принудительно сформированном проплаве (обратном усилении шва) создаются условия кристаллизации, подавляющие образование столбчатой структуры

5 затвердевающего металла и поэтому повышающие его стойкость против образования горячих трещин.

Лишь комплексное применение повышенного давления аргона в зоне горения

0 дуги и подкладки с разделкой в виде конусной канавки гарантирует образование каче- ственного сварного соединения тонколистовых (до 2 мм) конструкций. Применение повышенного давления аргона по5 зволяет оптимизировать форму профиля зоны проплавления, получая ее конусной, и тем самым сводя к нулю вероятность образования трещин в плоскости разъема деталей..

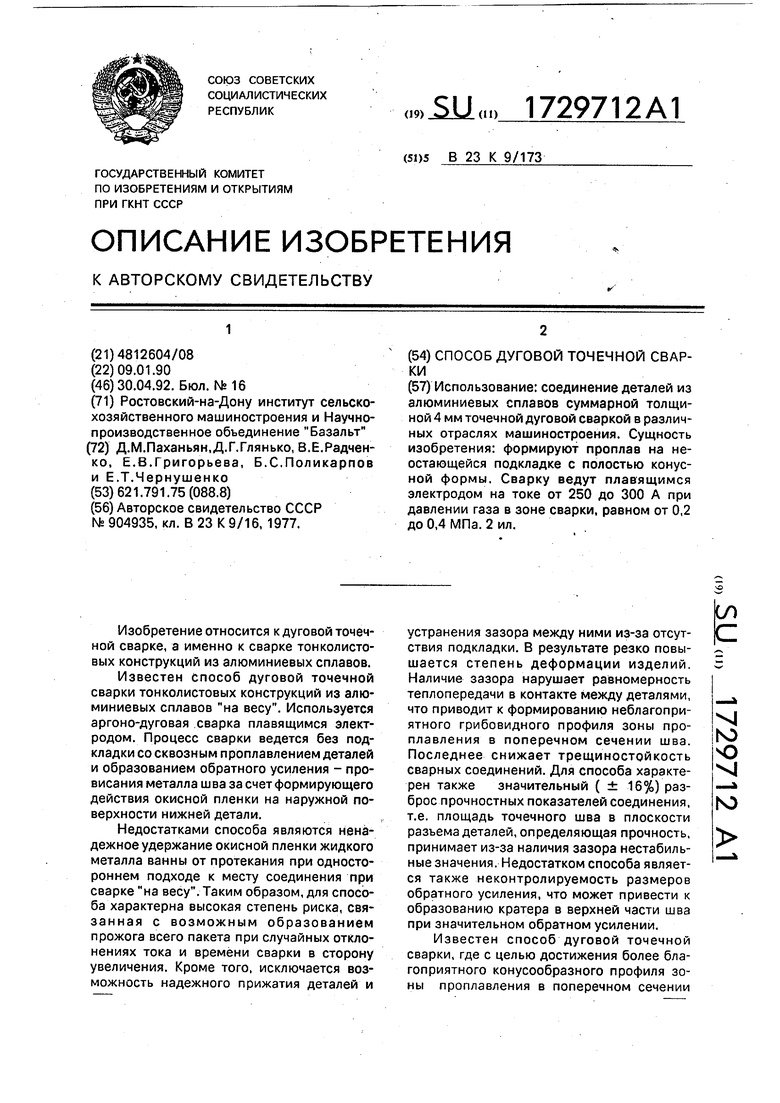

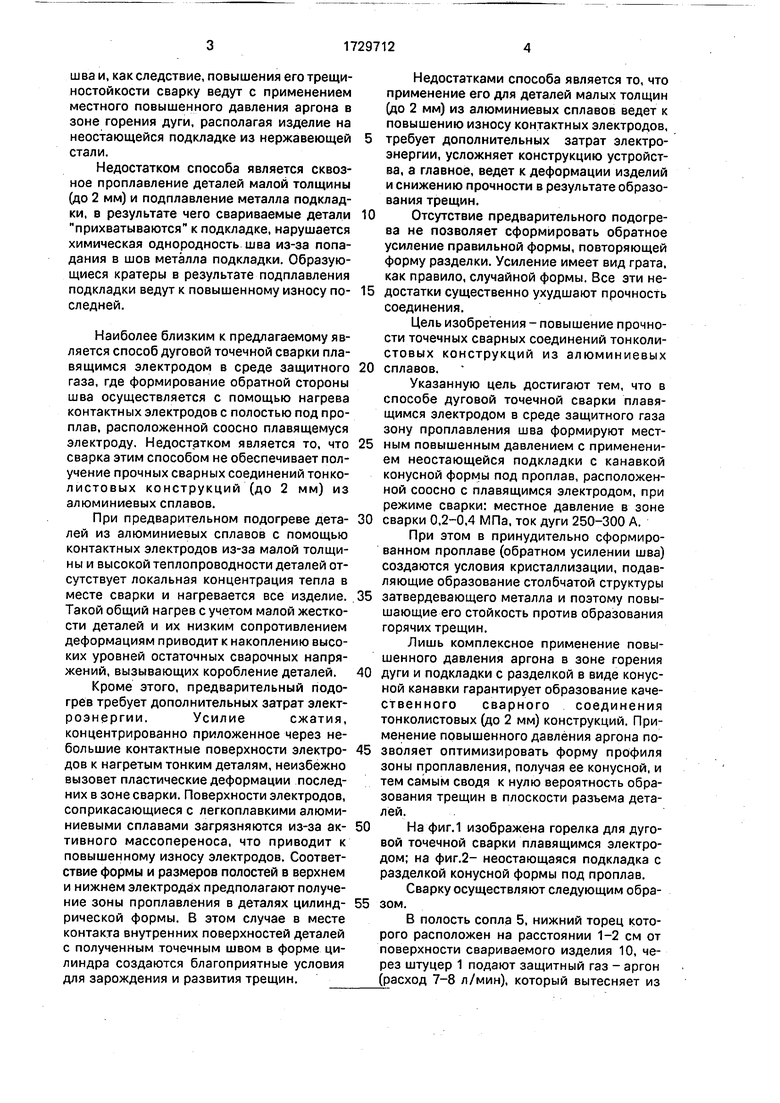

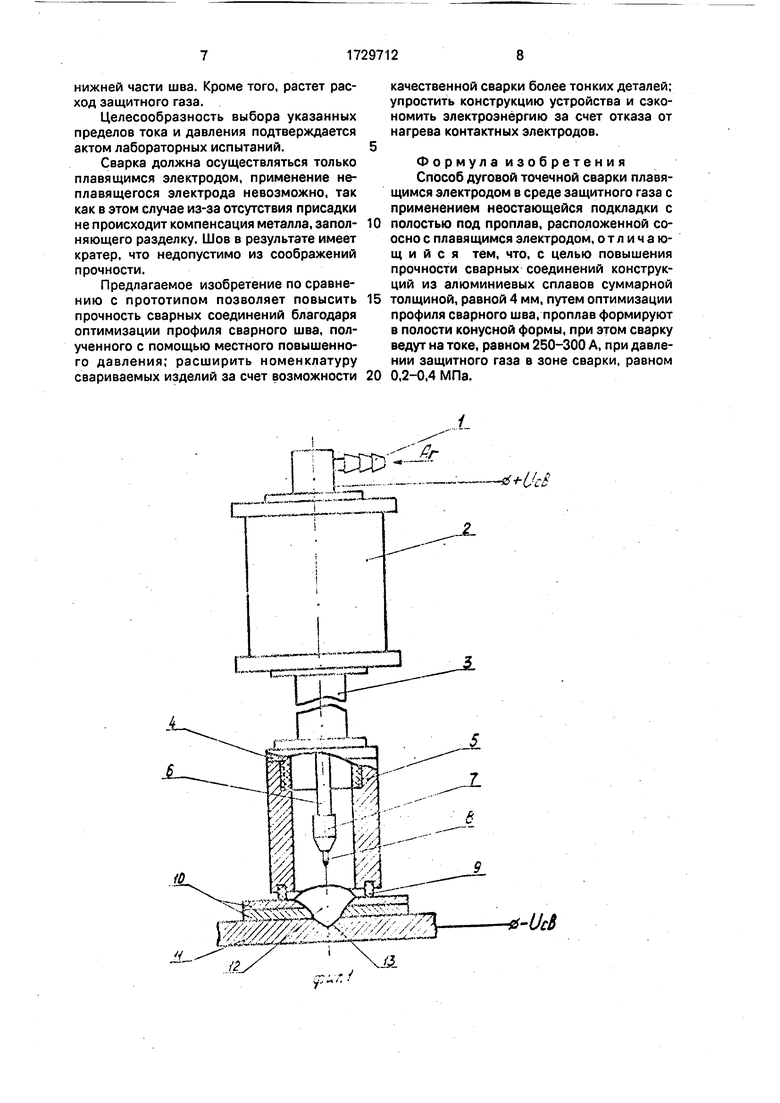

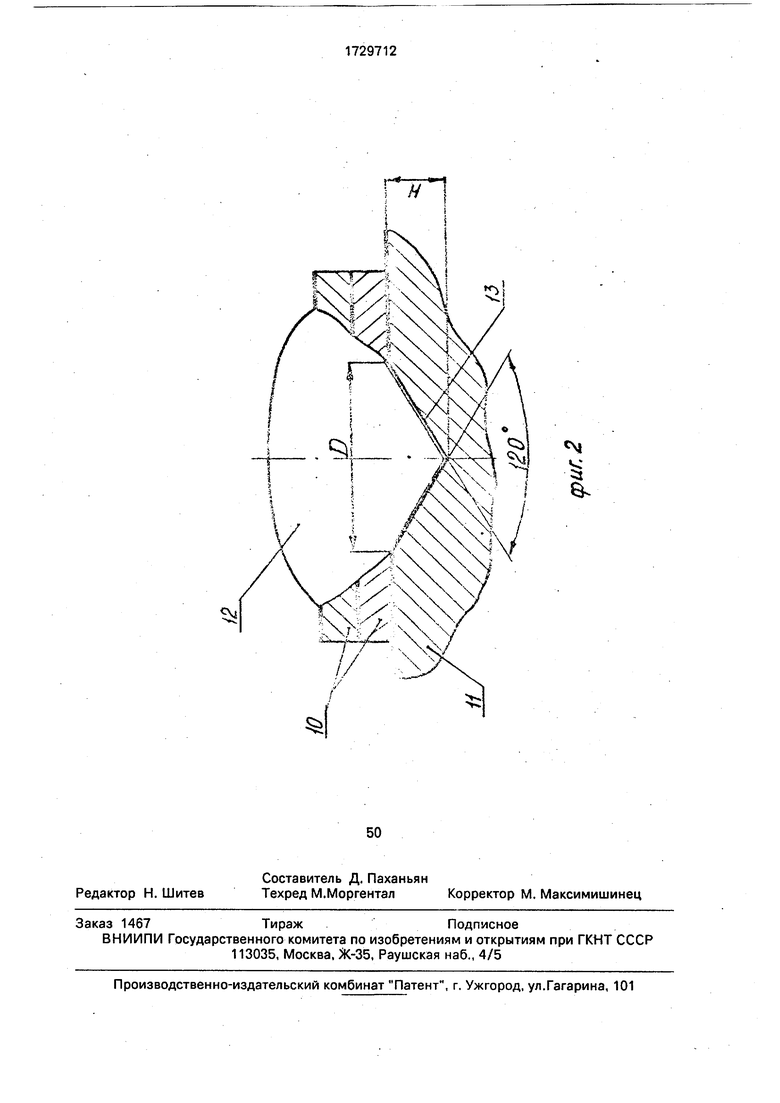

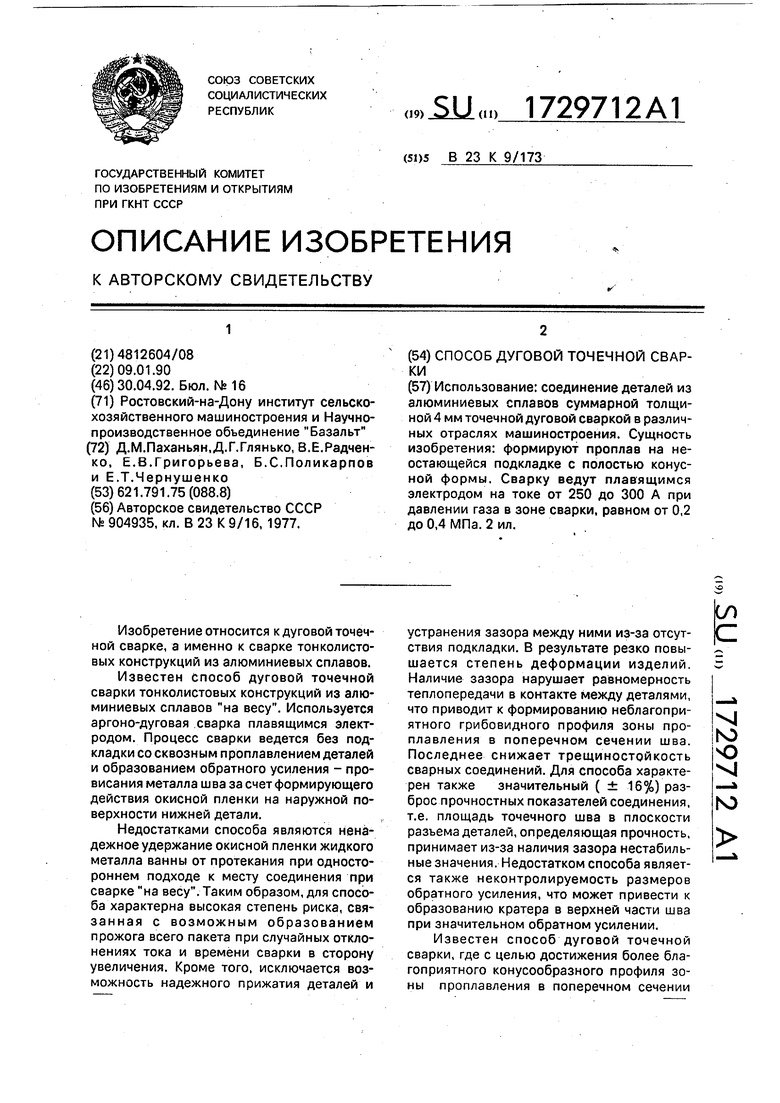

0 На фиг. 1 изображена горелка для дуговой точечной сварки плавящимся электродом; на фиг.2- неостающаяся подкладка с разделкой конусной формы под проплав. Сварку осуществляют следующим обра5 зом.

В полость сопла 5, нижний торец которого расположен на расстоянии 1-2 см от поверхности свариваемого изделия 10, через штуцер 1 подают защитный газ - аргон (расход 7-8 л/мин), который вытесняет из

зоны сварки воздух. Эта операция (продувка) длится 1,5-2 с в зависимости от создава- емого повышенного давления. Затем пневмоцилиндром 2 прижимают сопло 5 к свариваемым деталям 10. Благодаря герметизирующей прокладке 9, продолжающий поступать защитный газ создает необходимую величину повышенного давления в зоне сварки, после чего подача аргона прекращается. Сварочную дугу возбуждают подачей электродной проволоки 8 к изделию 10. Осуществляется процесс сварки. За счет создания повышенного давления увеличивается глубина проплавления до сквоз- ного. Расплавленный металл выдавливается дугой и защитным газом в формирующее углубление 13 в подкладке из нержавеющей стали 11. Режим сварки подбирается так, чтобы между горящей дугой и металлом находился слой расплавленного алюминия. Это предотвращает прикипа- ние свариваемых алюминиевых деталей к металлической подкладке. Так формируется сварной шов 12 с образованием нижнего усиления по форме углубления (конуса). Конусное углубление 13 располагают строго вдоль оси сварочной проволоки 8. Время горения дуги зависит от толщины деталей и режима сварки. Сопло 5 после окончания сварки выдерживают в прижатом состоянии 1-1,5 с до полной кристаллизации сварного шва 12. Затем сопло 5 поднимают пневмоцилиндром 2 и освобождают сваренную де- таль. Позициями обозначены: 4 - изолирующая втулка, 6 - направляющая трубка, 7 - сварочный мундштук.

Способ применяется при точечной сварке деталей из алюминиевых сплавов для пакетов суммарной толщиной до 4 мм при максимальной толщине нижнего элемента до 2 мм.

За счет повышенного давления добиваются профиля провара без шипообразного образования в месте соединения двух деталей, что позволяет избежать образования трещин в сварочном шве.

На фиг.2 изображена неостающаяся подкладка 11 с разделкой конусной формы под проплав 13, изделием 10 и сварным швом 12.

D - диаметр основания конуса разделки, примыкающей к обратной стороне точечного шва, Н - высота конуса (глубина разделки), она не должна быть больше одной четвертой части диаметра основания. В противном случае неоправдано увеличивается высота обратного усиления шва.

В лаборатории сваривались детали толщиной по 2 мм плавящимся электродом диаметром 2 мм. Параметры режима сварки:

сварочный ток 250-300 А; давление в зоне сварки 0,2-0,4 МПа; напряжение холостого хода 28 В; время сварки 10 с.

В качестве неостающейся подкладки

использовалась подкладка из нержавеющей стали с разделкой конусной формы с диаметром основания конуса D 12 мм. Оптимальная глубина разделки обеспечивалась применением для ее производства стандартного инструмента (сверл) с углом заточки 120.

Диапазон значений местного давления защитного газа в зоне сварки и сварочного

тока выбран по следующим соображениям. В поперечном сечении шва очертание зоны проплавления имеет коническую форму. Вершина конуса совпадает с вершиной конусной разделки в подкладке. Основание

конуса располагается на наружной поверхности верхнего листа.

Применение сварочного тока менее 250 А не обеспечивает получение конусной формы проплавления из-за недостаточной тепловой мощности дуги, зона проплавления имеет шипообразную форму, между металлом обратного усиления и основным металлом имеются наплавления (наплывы). Таким образом повышается вероятность трещинообразования в месте контактирования свариваемых деталей.

При сварке током выше 300 А неоправданно растет количество расплавленного металла, так как увеличение тока достигается увеличением скорости подачи электродной проволоки. В результате точечные швы имеют большое усиление, наплывы, растет расход электродного металла, повышается уровень остаточных напряжений и деформаций, вызывающих коробление изделий. Большая мощность дуги приводит к под- плавлению подкладки и появлению надрывов и трещин в нижней части шва.

Использование давления газа еще ниже 0,2 МПа не обеспечивает получение конусной формы провара и гарантированного за- полнения расплавленным металлом конусной разделки в подкладке. Форма зоны проплавления получается шипообраз- ной, что вызывает появление трещин в места контактирования деталей. Из-за недостаточного давления металл шва пористый.

Применение давления газа выше 0,4 МПа нарушает стабильность горения дуги, так как способствует разбрызгиванию электродного металла. Из-за более глубокого проникновения дуги и концентрации теплового потока возможно подплавление подкладки, появление надрывов и трещин в

нижней части шва. Кроме того, растет расход защитного газа.

Целесообразность выбора указанных пределов тока и давления подтверждается актом лабораторных испытаний.

Сварка должна осуществляться только плавящимся электродом, применение неплавящегося электрода невозможно, так как в этом случае из-за отсутствия присадки не происходит компенсация металла, заполняющего разделку. Шов в результате имеет кратер, что недопустимо из соображений прочности.

Предлагаемое изобретение по сравнению с прототипом позволяет повысить прочность сварных соединений благодаря оптимизации профиля сварного шва, полученного с помощью местного повышенного давления; расширить номенклатуру свариваемых изделий за счет возможности

качественной сварки более тонких деталей; упростить конструкцию устройства и сэкономить электроэнергию за счет отказа от нагрева контактных электродов.

Формул а изобретения Способ дуговой точечной сварки плавящимся электродом в среде защитного газа с применением неостающейся подкладки с

полостью под проплав, расположенной со- осно с плавящимся электродом, отличающийся тем, что, с целью повышения прочности сварных соединений конструкций из алюминиевых сплавов суммарной

толщиной, равной 4 мм, путем оптимизации профиля сварного шва, проплав формируют в полости конусной формы, при этом сварку ведут на токе, равном 250-300 А, при давлении защитного газа в зоне сварки, равном

0,2-0,4 МПа.

fi t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных соединений | 1989 |

|

SU1824269A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ сварки неплавящимся электродом в среде защитных газов | 2019 |

|

RU2705827C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1993 |

|

RU2049620C1 |

| Способ сварки трехфазной дугой | 1990 |

|

SU1712093A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| Способ гибридной лазерно-дуговой сварки | 2017 |

|

RU2640105C1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

Использование: соединение деталей из алюминиевых сплавов суммарной толщиной 4 мм точечной дуговой сваркой в различных отраслях машиностроения. Сущность изобретения: формируют проплав на неостающейся подкладке с полостью конусной формы. Сварку ведут плавящимся электродом на токе от 250 до 300 А при давлении газа в зоне сварки, равном от 0,2 до 0,4 МПа. 2 ил.

| Устройство для дуговой точечной сварки в среде защитных газов | 1977 |

|

SU904935A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-30—Публикация

1990-01-09—Подача