СО vl

ел

00

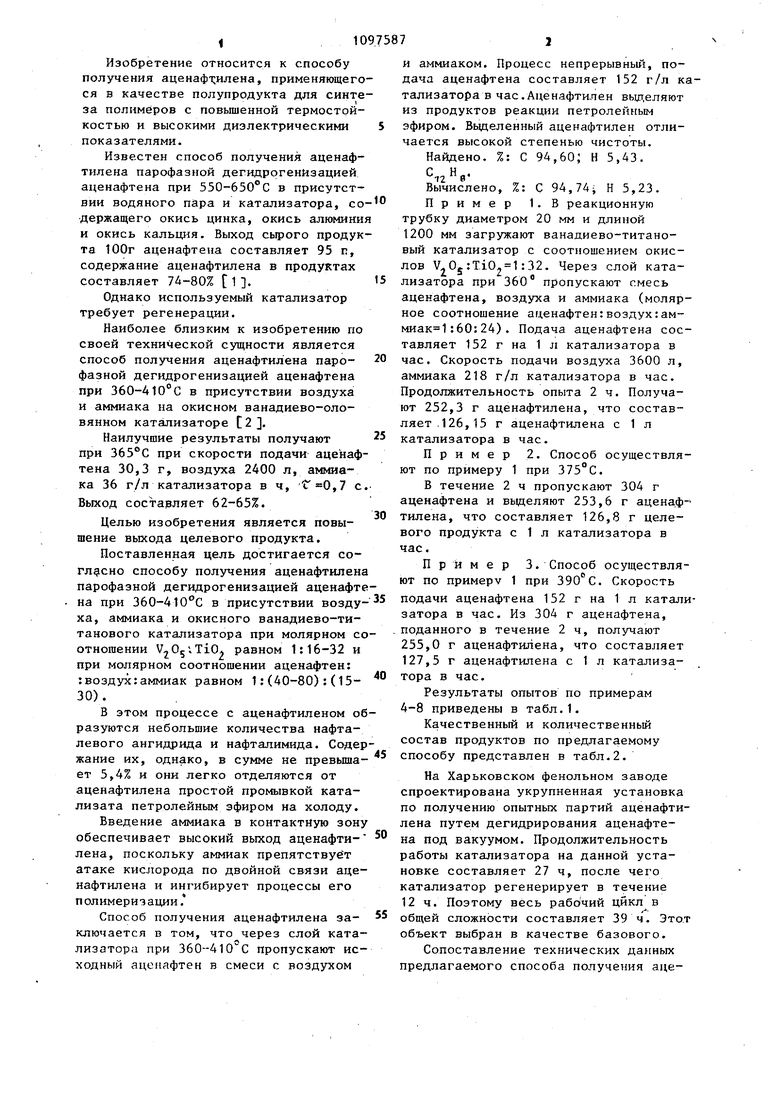

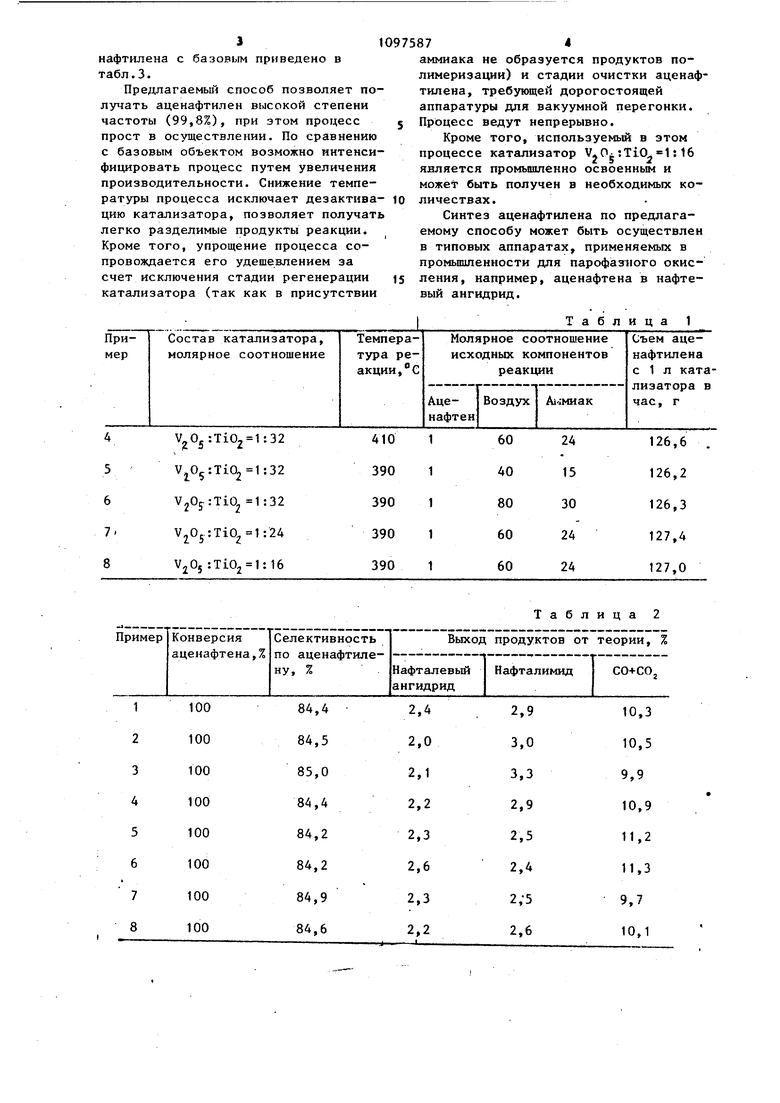

Изобретение относится к способу получения аценафхилена, применяющего ся в качестве полупродукта для синте за полимеров с повьпиенной термостойкостью и высокими диэлектрическими показателями. Известен способ получения аценафтилена парофазной дегидрогенизацией аценафтена при 550-650°С в присутствии водяного пара и катализатора, со держащего окись цинка, окись алюмини и окись кальция. Выход сырого продук та 100г аценафтена составляет 95 п, содержание аценафтилена в продуктах составляет 74-80% fl. Однако используемый катализатор требует регенерации. Наиболее близким к изобретению по своей технической сущности является способ получения аценафтилена парофазной дегидрогенизацией аценафтена при 360-410°С в присутствии воздуха и аммиака на окисном ванадиево-оловянном катализаторе 2. Наилучшие результаты получают при 365°С при скорости подачи аценаф тена 30,3 г, воздуха 2400 л, аммиака 36 г/л катализатора в ч, f 0,7 с Выход составляет 62-65%. Целью изобретения является повышение выхода целевого продукта. Поставленная цель достигается согл сно способу получения аценафтилен парофазной дегидрогенизацией аценафт на при 360-410 С в присутствии возду ха, аммиака и окисного ванадиево-титанового катализатора при молярном с отношении VjOgiTiOx равном 1:16-32 и при молярном соотношении аценафтен: :воздух:аммиак равном 1:(40-80):(1530). В этом процессе с аценафтиленом о разуются небольшие количества нафталевого ангидрида и нафталимида. Соде жание их, однако, в сумме не превыша ет 5,4% и они легко отделяются от аценафтилена простой промывкой катализата петролейным эфиром на холоду. Введение аммиака в контактную зон обеспечивает высокий выход аценафтилена, поскольку аммиак препятствует атаке кислорода по двойной связи аце нафтилена и ингибирует процессы его полимеризации. Способ получения аценафтилена заключается в том, что через слой ката лизатора при 360-410 С пропускают ис ходный аценафтен в смеси с воздухом и аммиаком. Процесс непрерывный, подача аценафтена составляет 152 г/л катализатора в час.Аценафтилен выделяют из продуктов реакции петролейным эфиром. Вьщеленный аценафтилен отличается высокой степенью чистоты. Найдено. %: С 94,60; Н 5,43. Сп«в Вычислено, %: С 94,74i Н 5,23. Пример 1. В реакционную трубку диаметром 20 мм и длиной 1200 мм загружают ванадиево-титановый катализатор с соотношением окислов V-Oj:TiO,1:32. Через слой катализатора при 360 пропускают смесь аценафтена, воздуха и аммиака (молярное соотношение аценафтен:воздух:аммиак 1:60:24). Подача аценафтена составляет 152 г на 1 л катализатора в час. Скорость подачи воздуха 3600 л, аммиака 218 г/л катализатора в час. Продолжительность опыта 2 ч. Получают 252,3 г аценафтилена, что составляет.126, 15 г аценафтилена с 1 л катализатора в час. Пример 2. Способ осуществляют по примеру 1 при 375°С. В течение 2 ч пропускают 304 г аценафтена и выделяют 253,6 г аценафтилена, что составляет 126,8 г целевого продукта с 1 л катализатора в час. Пример 3. Способ осуществляют по примеру 1 при 390 С. Скорость на 1 л каталиподачи аценафтена 152 г затора в час. Из 304 г аценафтена, поданного в течение 2ч, получают 255,0 г аценафтилена, что составляет 127,5 г аценафтилена с 1 л катализатора в час. Результаты опытов по примерам 4-8 приведены в табл.1. Качественный и количественный состав продуктов по предлагаемому способу представлен в табл.2. На Харьковском фенольном заводе спроектирована укрупненная установка по получению опытных партий аценафтилена путем дегидрирования аценафтена под вакуумом. Продолжительность работы катализатора на данной установке составляет 27 ч, после чего катализатор регенерирует в течение 12 ч. Поэтому весь рабочий цикл в общей сложности составляет 39 ч. Это.т объект выбран в качестве базового. Сопоставление технических данных предлагаемого способа получения аценафтилена с базовым приведено в табл.3. Предлагаемьй способ позволяет получать аценафтилен высокой степени частоты (99,8%), при этом процесс j прост в осуществлении. По сравнению с базовым объектом возможно интенсифицировать процесс путем увеличения производительности. Снижение температуры процесса исключает дезактива- ю цию катализатора, позволяет получать легко разделимые продукты реакции. Кроме того, упрощение процесса сопровождается его удешевлением за счет исключения стадии регенерации 15 катализатора (так как в присутствии

10975874

аммиака не образуется продуктов полимеризации) и стадии очистки аценафаппаратуры для вакуумной перегонки. тилена, требующей дорогостоящей Процесс ведут непрерывно, Кроме того, используемый в этом процессе катализатор VjOitTiOj 1:16 является промьшшенно освоенным и может быть получен в необходимых количествах. Синтез аценафтилена по предлагаемому способу может быть осуществлен в типовых аппаратах, применяемых в промьшшенности для пapoфiaз IOГo окисления, например, аценафтена в нафтевый ангидрид. IТ а б л и ц а 1

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нафталевого ангидрида | 1975 |

|

SU535306A1 |

| Способ получения фталимида | 1978 |

|

SU691447A1 |

| Способ получения пиримидин-4-карбальдегида | 1977 |

|

SU690014A1 |

| Способ получения фталевого ангидрида | 1976 |

|

SU721403A1 |

| Способ получения ангидрида 4-трет-бутилфталеновой кислоты | 1976 |

|

SU630255A1 |

| Способ получения фталимида | 1989 |

|

SU1699998A1 |

| ОЮЗНАЯ | 1973 |

|

SU367081A1 |

| НЕПРЕРЫВНЫЙ ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИХЛОРБЕНЗОНИТРИЛА | 1967 |

|

SU194089A1 |

| Способ получения 4-бромнафталевого ангидрида | 1982 |

|

SU1084275A1 |

| Способ получения пиридина | 1975 |

|

SU578310A1 |

СПОСОБ ПОЛУЧЕНИЯ АЦЕНАФТИЛЕНА парофазной дегидрогенизацией аценафтена при 360-410°С в присутствии воздуха, аммиака и катализатора, содержащего окись ванадия, отличающийся тем, что, с целью повышения выхода целевого продукта, используют катализатор, дополнительна содержащий окись титана, при молярном соотношении VjОсJ-TiOj, равном 1:

600-650

65

Предлагаемый 360-410

152

1385

51,5

5038

127,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дашевский М.М | |||

| Аценафтен | |||

| М., Химия, 1966, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сембаев Д.Х., Умапова Р.У., Суворов Б.В.,Шалабаев Ш.В | |||

| О некоторых особенностях влияния воды на окислительный аммонолиз аценафтена в присутствии окисного ванадиево-оловянного катал затора/Изв | |||

| АН КазССР | |||

| Сер | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1984-06-15—Публикация

1982-06-14—Подача