Изобретение относится к. способам разделения смеси изомеров дихлорбензола получаемой в качестве отходов в производстве хлорбензола.

Эта смесь обычно имеет следующий состав, %:

п-Дихлорбензол АО-55 о-Дихлорбензол 35-А5

м-Дихлорбензол 2-ч t

Прочие смеси 0,5-2

Полное разделение смеси изомеров дихлорйензола с помощью одного какого-нибудь массообменного процесса практически невозможно из-за близости физико-химических свойств ее компонентов, а также наличия на диаграммах фазового равновесия особьпс точек Так, ректификация данной смеси затруд йена из-за близких температур кипения входящих в нее компонентов. Полное же разделение данной смеси методами фракционной кристаллизации невозможно из-за наличия на диаграмме фазо вого равновесия кристаллическая фаза - расплав двойных и тройных эвтектик. Поэтому разделение рассматриваемой смеси возможно лишь при сочетании нескольких массообменных процес сов. Другой характерной особенностью смеси изомеров дихлорбензолов является то, что при ее нагревании вьпие 130-140 С происходит частичное термическое разложение компонентов, входящих в ее состав с образованием смолистых примесей.

Известен способ разделения смеси изомеров дихлорб.ензола путем сочетания процессов кристаллизации и ректификации. При осуществлении данного способа исходная смесь первоначально поступает на стадию кристаллизации, где ее охлаждают до . После разделения суспензии получают кристаллический продукт, который содержит около 98% а-дихлорбензола (ПДХБ), и маточник, содержащий 52-57% о-дихлорбензола (ОДХБ). Дальнейшее вьщеление ОДХБ из данного маточника осуществляют путем трехстадийной ректификации. Цри этом получают продукт, содержащий 90-95% ОДХБ Cl.

Однако получаемый ОДХБ обладает низким качеством и не удовлетворяет современным требованиям к товарному ОДХБ. Для получения ОДХБ более высокой чистоты необходимо полученный технический ОДХБ дополнительно подвергать длительной периодической ректификации под вакуумом. Кроме того, при осуществлении данного способа отсутствует стадия выделения из смеси м-дихлорбензола (МДХБ), что ведет к его постепенному накоплению в рециркулирующих потоках. Последнее приводит к снижению эффективности разделения и увеличению объемов рециркулирующих потоков, а также к снижению удельной производительности оборудования и повышению энергетических затрат. Накопление ВДХБ в системе вынуждает периодически производить слив смеси из всех аппаратов и ее сжигание .

Низкий выход очнщенньк ПДХБ и ОДХБ (40-50% от их содержания в исходно смеси) связано с тем, что при многостадийной ректификации происходит осмоление значительной части целевых продуктов.

Недостатком способа является также больщое количество отходов производства, подвергаемых сжиганию.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ разделения смеси изомеров дихлорбензола, принципиальная схема которого представлена на фиг. 1. Исходную смесь F первоначально направляют на первую стадию кристаллизации К, где она за счет смешения с холодной водой охлаждается до 5-10 С. В результате кристаллизации получают кристаллическую фазу К, представляющую собой 98%-ный ПДХБ, и маточник М,, содержащий 40-45 ПДХБ и 50-55% ОДХБ.

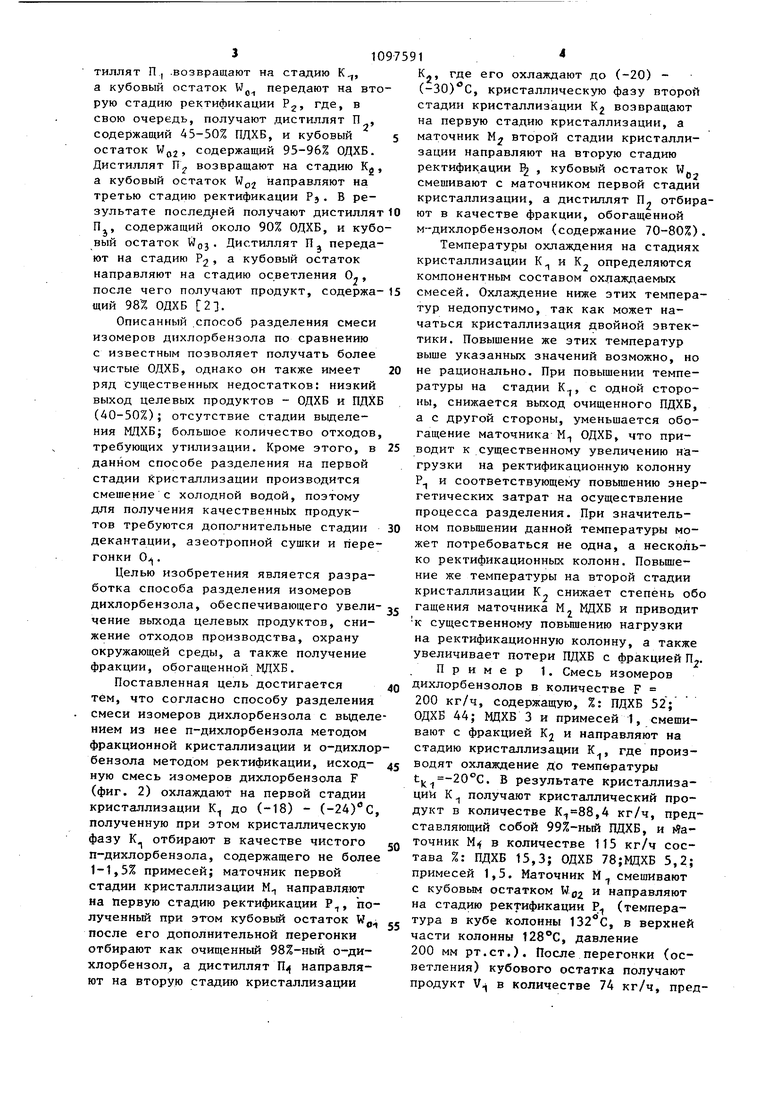

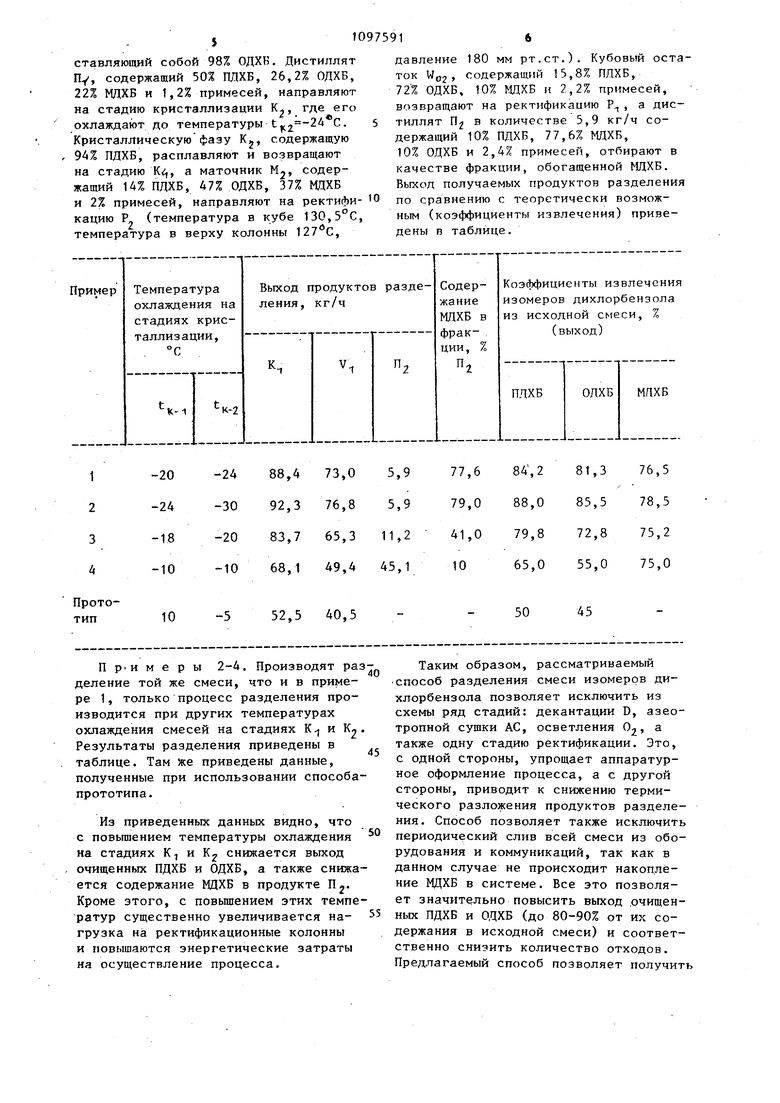

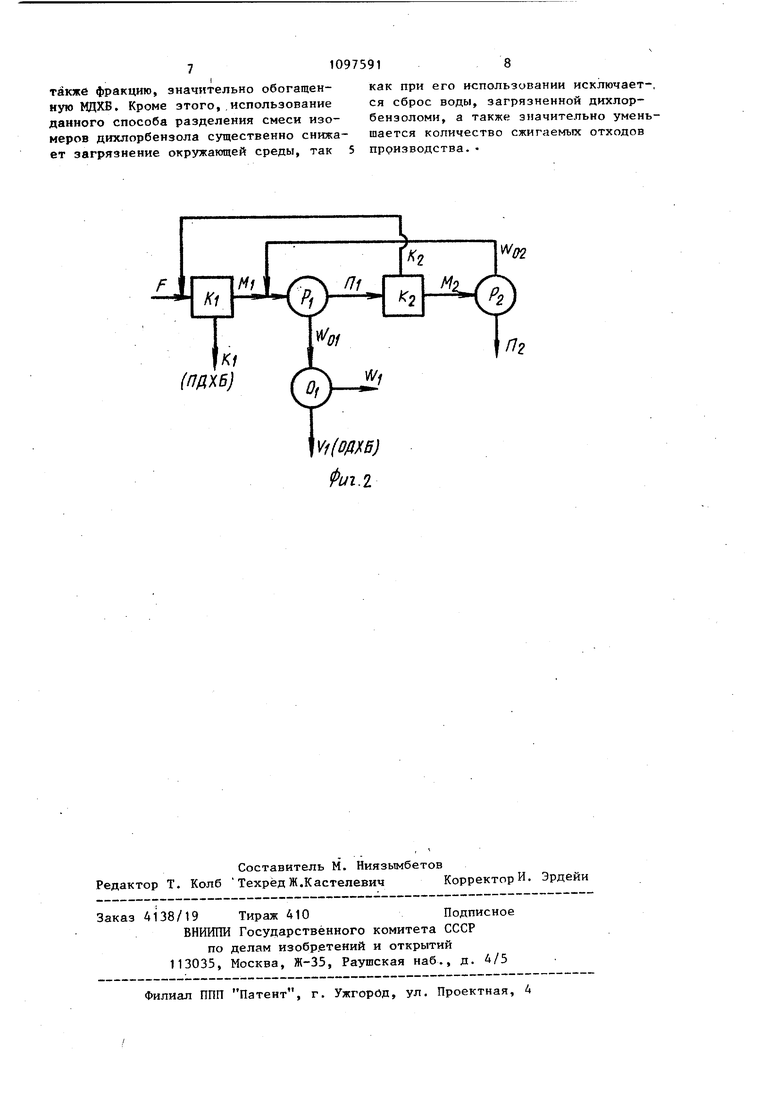

Маточник М-, после отделения воды декантацией D направляют на азеотропную сушку АС для выделения оставшейся воды. После этого маточник м направляют на стадию исчерпывающей перегонки (осветления) 0, где производят отделение смолистых и высококипящих примесей. Осветленный маточник V подают на вторую стадию кристаллизации К, где смесь V охлаждают до -5°С. При этом получают кристаллическую фазу К, содержащую 50-60% ПДХБ, и маточник М2, содержащий 60-65% ОДХБ. Кристаллическую фазу после ее расплавления возвращают на стадию К-,, а маточник М направляют на первую, стадию ректификации Р. В результате получают дистиллят П, содержащий 45-55% ПДХБ и 40-45% ОДХБ, и кубовый остаток Wo, содержащий 90% ОДХБ. Дистиллят П, .возвращают на стадию К, а кубовый остаток W передают на вто Рг, где, в рую стадию ректификации Р, где, получают дистиллят П, свою очередь, содержащий 45-50% ПДХБ, и кубовый остаток WQJ содержащий 95-96% ОДХБ. Дистиллят П, возвращают на стадию Kg а кубовый остаток направляют на третью стадию ректификации Р}. В результате последней получают дистилля П , содержащий около 90% ОДХБ, и куб Дистиллят П J переда остаток W вый ют на стадию Pj, а кубовый остаток направляют на стадию осветления 0, после чего получают продукт, содержа щий 98% ОДХБ 23. Описанный .способ разделения смеси изомеров дихлорбензола по сравнению с известным позволяет получать более чистые ОДХБ, однако он также имеет ряд существенных недостатков: низкий выход целевых продуктов - ОДХБ и ГЩХ (40-50%); отсутствие стадии выделения МДХБ; большое количество отходов требующих утилизации. Кроме этого, в данном способе разделения на первой стадии кристаллизации производится смешение с холодной водой, поэтому для получения качественнь1х продуктов требуются допо/нительные стадии декантации, азеотропной сушки и пере гонки ОУ . Целью изобретения является разработка способа разделения изомеров дихлорбензола, обеспечивающего увели чение выхода целевых продуктов, снижение отходов производства, охрану окружающей среды, а также получение фракции, обогащенной МДХБ. Поставленная цель достигается тем, что согласно способу разделения смеси изомеров дихлорбензола с вьщел нием из нее п-дихлорбензола методом фракционной кристаллизации и о-дихло бензола методом ректификации, исходную смесь изомеров дихлорбензола F (фиг. 2) охлаждают на первой стадии кристаллизации К до (-18) - (-24)С полученную при этом кристаллическую фазу К отбирают в качестве чистого п-дихлорбензола, содержащего не боле 1-1,5% примесей; маточник первой стадии кристаллизации М направляют на первую стадию ректификации Р,, по лученный при этом кубовый остаток W после его дополнительной перегонки отбирают как очищенный 98%-ный о-дихлорбензол, а дистиллят П направляют на вторую стадию кристаллизации Kj, где его охлаждают до (-20) (-30)С, кристаллическую фазу второй стадии кристаллизации К возвращают на первую стадию кристаллизации, а маточник М2 второй стадии кристаллизации направляют на вторую стадию ректификации 1 , кубовый остаток Wj, смешивают с маточником первой стадии кристаллизации, а дистиллят П- отбирают в качестве фракции, обогащенной м--дихлорбензолом (содержание 70-80%) . Температуры охлаждения на стадиях кристаллизации К и К2 определяются компонентным составом охлаждаемых смесей. Охлаждение ниже этих температур недопустимо, так как может начаться кристаллизация двойной эвтектики. Повышение же этих температур выше указанных значений возможно, но не рационально. При повышении температуры на стадии К., с одной стороны, снижается выход очищенного ПДХБ, а с другой стороны, уменьшается обогащение маточника М ОДХБ, что приводит к существенному увеличению нагрузки на ректификационную колонну Р и соответствующему повышению энергетических затрат на осуществление процесса разделения. При значительном повьшении данной температуры может потребоваться не одна, а несколько ректификационных колонн. Повьшение же температуры на второй стадии кристаллизации К снижает степень обо гащения маточника Mj, МДХБ и приводит к существенному повышению нагрузки на ректификационную колонну, а также увеличивает потери ПДХБ с фракцией П. Пример 1. Смесь изомеров дихлорбензолов в количестве F 200 кг/ч, содержащую, %: ПДХБ 52; ОДХБ 44; ВДХБ 3 и примесей 1, смешивают с фракцией К2 и направляют на стадию кристаллизации К , где производят охлаждение до температуры tj,-20C. В результате кристаллизации К получают кристаллический продукт в количестве К,88,4 кг/ч, представляющий собой 99%-ный ПДХБ, и йаточник M,f в количестве 115 кг/ч состава %: ПДХБ 15,3; ОДХБ 78;НЦХБ 5,2; примесей 1,5. Маточник М смешивают с кубовым остатком W и направляют на стадию ректификации Р (температура в кубе колонны , в верхней части колонны 128°С, давление 200 мм рт.ст.). После перегонки (осветления) кубового остатка получают продукт V. в количестве 74 кг/ч, представляющий собой 98% ОДХВ, Дистиллят Пу, содержащий 50% ПДХБ, 26,2% ОДХБ, 22% ВДХБ и 1,2% примесей, направляют на стадию кристаллизации К,, где его охлаждают до температуры , С. Кристаллическую фазу К, содержащую 94% ПДХБ, расплавляют и возвращают на стадию ,, а маточник Mj, содержащий 14% ПДХБ, 47% ОДХБ, 37% МДХБ и 2% примесей, направляют на ректификацию Р (температура в кубе 130,5°С температура в верху колонны 127 С,

давление 180 мм рт.ст.). Кубовый остаток Wo2, содержащий 15,8% ПДХБ, 72% ОДХБ, 10% ЬЩХБ н 2,2% примесей, возвращают на ректификацию Р, а дистиллят П в количестве 5,9 кг/ч содержащий 10% ПДХБ, 77,6% МДХБ, 10% ОДХБ и 2,4% примесей, отбирают в качестве фракции, обогащенной МДХБ. Выход получаемых продуктов разделения по сравнению с теоретически возможным (коэффициенты извлечения) приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения смеси изомеров дихлорбензола | 1987 |

|

SU1460061A1 |

| Способ получения метадихлорбензола | 1990 |

|

SU1766898A1 |

| Способ выделения парадихлорбензола | 1981 |

|

SU1028656A1 |

| Способ разделения смеси изомеров нитрохлорбензола | 1986 |

|

SU1397430A1 |

| Способ выведения воды из технологического контура в химическом производстве | 2015 |

|

RU2606118C1 |

| Способ разделения смеси метанол - этилацетат - толуол - вода - нелетучие примеси | 1990 |

|

SU1733434A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2280010C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ИЗОБУТИЛОВОГО СПИРТА В ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2531993C1 |

| Способ выделения высокотемпературных органических теплоносителей из кубовых остатков пиролиза бензола | 1978 |

|

SU956442A1 |

| СПОСОБ ПЕРЕБОТКИ ВОДНО-ОРГАНИЧЕСКОГО ОТХОДА МОЛИБДЕНОВОГО КАТАЛИЗАТОРА ОРГАНИЧЕСКОГО СИНТЕЗА | 2014 |

|

RU2584161C2 |

СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ИЗОМЕРОВ ДИХЛОРНЕНЗОЛА с вьщелением из нее п-дихлорбензола методом фракционйой кристаллизации и о-дихлорбензола методом многоступенчатой ректификации, отличающийсятем, что, с целью увеличения выхода п-дихлорбензола и о-дихлорбензола. снижения отходов производства, охраны окружающей среды, а .также получения фракции, обогащенной м-дихлорбензолом, исходную смесь изомеров дихлорбензола охлаждают на первой стадии кристаллизации до (-18) - (-24)С с получением при этом в кристаллической фазе чистого п-дихлорбензола, маточник первой стадии кристаллизации направляют на первую стадию ректификации, полученный при этом кубовый остаток после его дополнительной перегонки отбирают как чистый о-дихлорбензол, а дистиллят ректификации направляют на вторую стадию кристаллизации, где его охлаждают до (-20) - (-30)°С, кристалли«9 ческую фазу второй стадии кристалли(Л зации возвращают на первую стадию с: кристаллизации, а маточник второй стадии кристаллизации направляют на вторую стадию ректификации, кубовый остаток которой смешивакзт с маточником первой стадии кристаллизации, а дистиллят отбирают в качестве фракции, со обогащенной м-дихлорбензолом. сд

П РИ м е р ы 2-4. Производят ра деление той же смеси, что и в примере 1, только процесс разделения производится при других температурах охлаждения смесей на стадиях K-j и К,, Результаты разделения приведены в таблице. Там Же приведены данные, полученные при использовании способа прототипа. Из приведенных данных видно, что С повьппением температуры охлаждения на стадиях К, и К снижается выход очищенных ПДХБ и ОДХБ, а также снижа ется содержание ВДХБ в продукте П,. Кроме этого, с повьшением этих темпе ратур существенно увеличивается нагрузка на ректификационные колонны и пов 1шаются энергетические затраты на осуществление процесса. Таким образом, рассматриваемый способ разделения смеси изомеров дихлорбензола позволяет исключить из схемы ряд стадий: декантации D, азеотропной сушки АС, осветления 0, а также одну стадию ректификации. Это, с одной стороны, упрощает аппаратурное оформление процесса, а с другой стороны, приводит к снижению термического разложения продуктов разделения. Способ позволяет также исключить периодический слив всей смеси из оборудования и коммуникаций, так как в данном случае не происходит накопление НЦХБ в системе. Все это позволяет значительно повысить выход .очищенных ПДХБ и ОДХБ (до 80-90% от их содержания в исходной смеси) и соответственно снизить количество отходов. Предлагаемый способ позволяет получить

также фракцию, значительно обогащенную МЦХБ. Кроме этого,.использование данного способа разделения смеси изомеров дихлорбензола существенно снижает загрязнение окружающей среды, так 5

как при его использовании исключает-, ся сброс воды, загрязненной дихлорбензоломи, а также значительно уменьшается количество сжигаемых отходов производства.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Промышленные хлорорганические продукты | |||

| Справочник под ред | |||

| ОшинаЛ.А | |||

| М., Химия, 1978, с | |||

| Устройство для телефонирования по проводам токами высокой частоты | 1921 |

|

SU374A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Днепродзержинское ПО Азот, 1979 (прототип) . | |||

Авторы

Даты

1984-06-15—Публикация

1980-03-30—Подача