Изобретение относится к способам разделения смеси изомеров дихлор- бензола, получаемой в качестве отходов в производстве хлорбензола.

Изомеры дихлорбензола являются ценными продуктами химической промышленности. Они используются в качестве исходных продуктов в производстве ряда красителей, душистьк

веществ, фармацевтических препаратов, средств защиты растений, дезинфицирующих средств, растворителей лаков.

При хлорировании бензола образуется в качестве побочного продукта 13- 17% изомеров дихлорбензола, которые представляют собой многокомпонентную смесь. После отгонки от этой смеси

остатков бензола и хлорбензола получают смесь следующего состава:%: п-Дихлорбензол (ПДХБ) 40-60 о-Дихлорбензол (ОДХБ) 35-45 м-Дихлорбензол (МДХБ) 2-4 Прочие примеси 1,0-1,5

Разделение данной смеси ректификацией затруднено вследствие близости температур кипения компонентов, а ее полное разделение методами фракционной кристаллизации невозможно из-за образования двойных и тройных эвтектик.

Целью изобретения является повышение качества получаемого м-дихлор- бензола, увеличение выхода-целевых продуктов и снижение количества отходов производства.

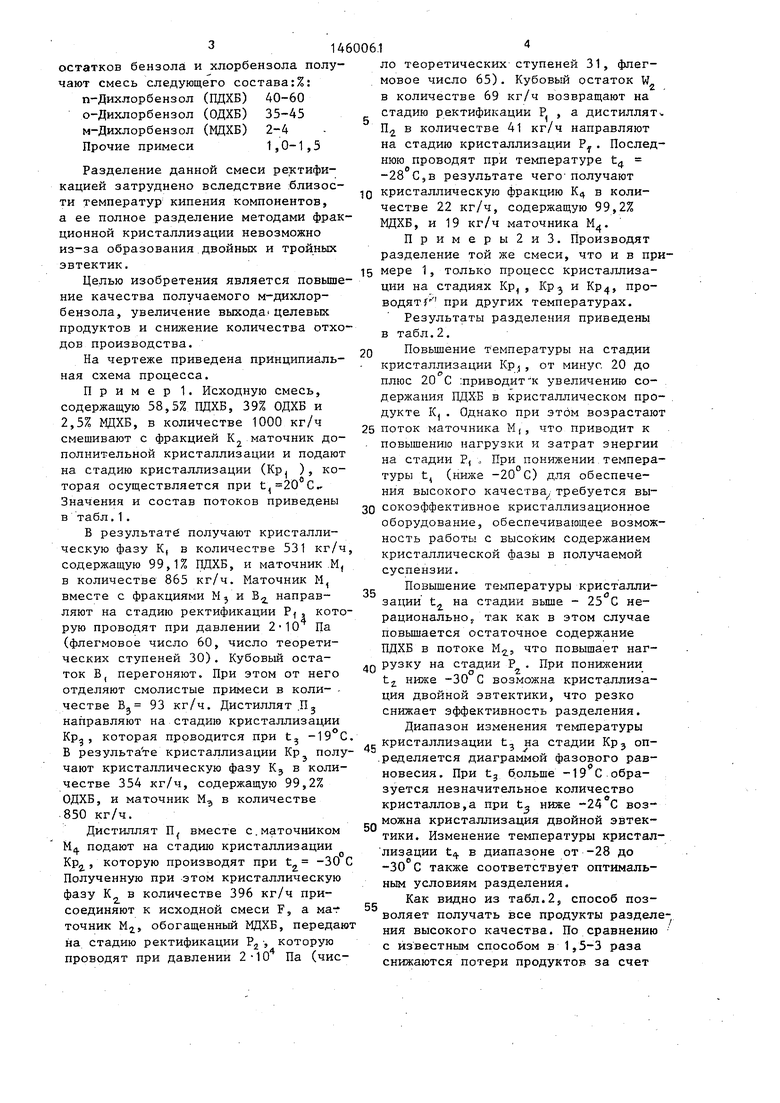

На чертеже приведена принципиальная схема процесса.

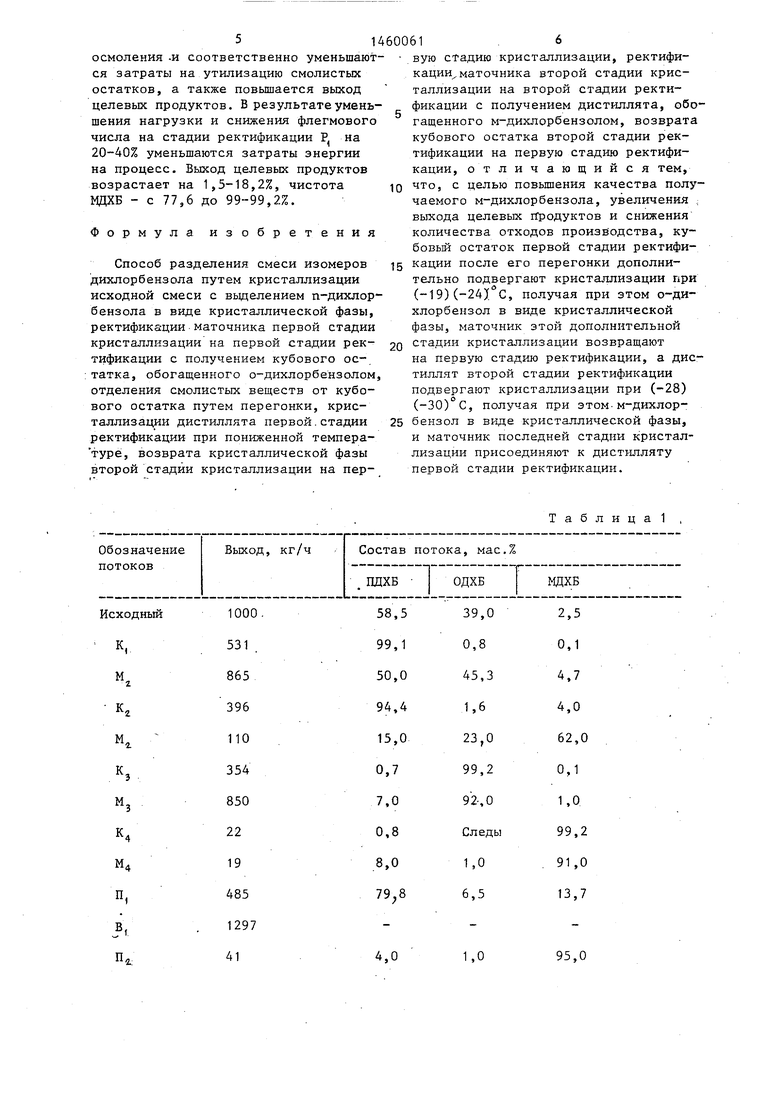

Пример 1. Исходную смесь, содержащую 58,5% ПДХБ, 39% ОДХБ и 2,5% МДХБ, в количестве 1000 кг/ч смешивают с фракцией К маточник дополнительной кристаллизации и подают на стадию кристаллизации (Кр ), которая осуществляется при С Значения и состав потоков приведены в табл.1.

В результате получают кристаллическую фазу К, в количестве 531 кг/ч содержащую 99,1% ПДХБ, и маточник .М, в количестве 865 кг/ч. Маточник М, вместе с фракциями Mj и В направляют на стадию ректификации Р, которую проводят при давлении 2-10 Па (флегмовое число 60, число теоретических ступеней 30). Кубовый остаток В, перегоняют. При этом от него отделяют смолистые примеси в коли- - честве В. 93 кг/ч. Дистиллят .Из направляют на стадию кристаллизации Кр, которая проводится при t, -19°С В результате кристаллизации Кр получают кристаллическую фазу К, в количестве 354 кг/ч, содержащую 99,2% ОДХБ, и маточник Н,, в количестве 850 кг/ч.

Дистиллят П вместе с.маточником Мл подают на стадию кристаллизации

Кр,

г

которую производят при t -30

Полученную при этом кристаллическую фазу К в количестве 396 кг/ч присоединяют к исходной смеси F, а маг точник М, обогащенный МДХБ, передаю на стадию ректификации Pj , которую проводят при давлении 2-10 Па (число теоретических ступеней 31, флегмовое число 65). Кубовый остаток W. в количества 69 кг/ч возвращают на стадию ректификации Р , а дистиллят-. П в количестве 41 кг/ч направляют на стадию кристаллизации Р. Последнюю проводят при температуре Ц -28 С,в результате чего получают кристаллическую фракцию К в количестве 22 кг/ч, содержащую 99,2% МДХБ, и 19 кг/ч маточника М.

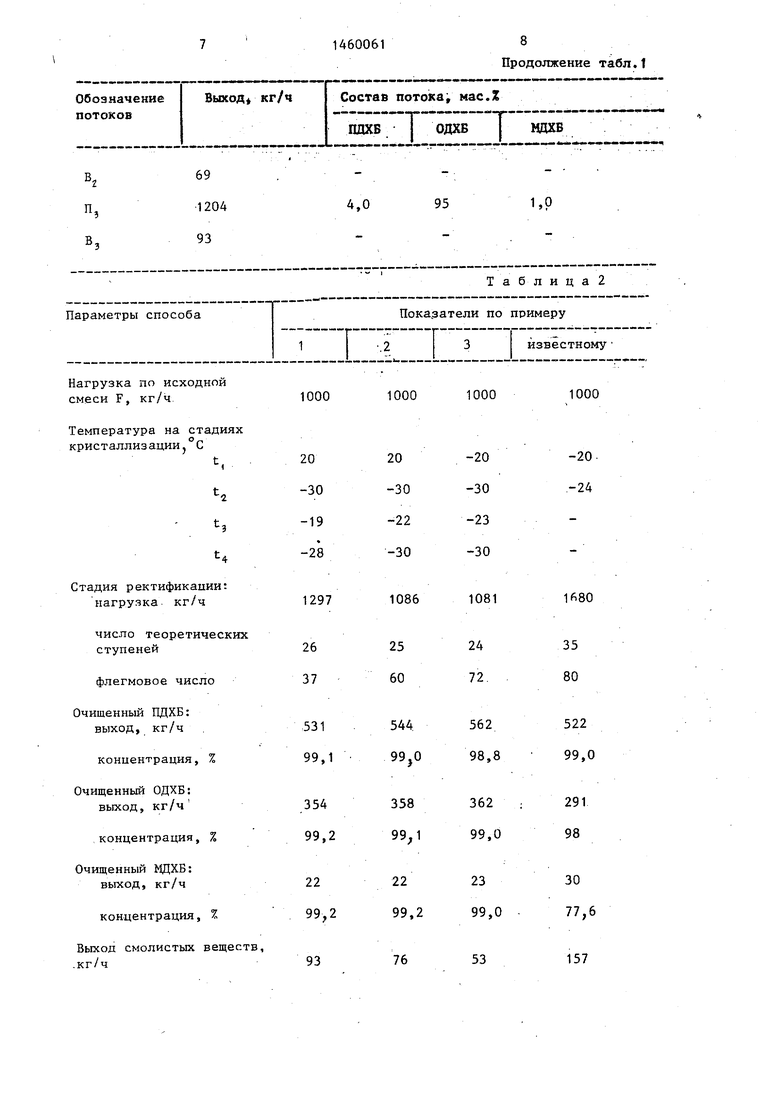

Пример ы2иЗ. Производят разделение той же смеси, что и в при- 5 мере 1, только процесс кристаллизации на стадиях Кр , Кр и Кр, проводят Г при других температурах.

Результаты разделения приведены в табл.2.

0 Повьшение Температуры на стадии кристаллизации Кр , от минус, 20 до плюс 20 С лриводит к увеличению со- . держания ПДХБ в кристаллическом про- . дукте К, . Однако при этом возрастают 5 поток маточника М(, что приводит к повышению нагрузки и затрат энергии на стадии Р, ., При понижении, температуры t, (ниже -20 С) для обеспечения высокого качества требуется вы- 0 сокоэффективное кристаллизационное оборудование, обеспечивающее возможность работы с высоким содержанием кристаллической фазы в получаемой суспензии. .

Повышение температуры кристаллизации t на стадии выше - 25 С нерационально так как в этом случае повышается остаточное содержание ПДХБ в потоке Ny, что повышает наг- Q рузку на стадии Р . При понилсении t ниже -30 С возможна кристаллизация двойной эвтектики, что резко снижает эффективность разделения.

Диапазон изменения температуры кристаллизации t на стадии Кр оп- .ределяется диаграммой фазового равновесия. При tj б.ольше -19 С.образуется незначительное количество кристаллов,а при t ниже -24 С возможна кристаллизация двойной эвтектики. Изменение температуры кристал- лизации ti). в диапазоне от -28 до -30 С также соответствует оптимальным условиям разделения.

Как видно из табл.2, способ позволяет получать все продукты разделения высокого качества. По сравнению с известным способом в 1,5-3 раза снижаются потери продуктов за счет

0

5

осмоления -и соответственно уменьшаются затраты на утилизацию смолистых остатков, а также повышается выход целевых продуктов. В результате уменьшения нагрузки и снижения флегмового числа на стадии ректификации Р на 20-40% уменьшаются затраты энергии на процесс. Выход целевых продуктов возрастает на 1,5-18,2%, чистота МДХБ - с 77,6 до 99-99,2%.

Формула изобретения

Способ разделения смеси изомеров дихлорбензола путем кристаллизации исходной смеси с вьщелением п-дихлор- бензола в виде кристаллической фазы, ректификации маточника первой стадии кристаллизации на первой стадии ректификации с получением кубового остатка, обогаш,енного о-дихлорбензолом отделения смолистых веществ от кубового остатка путем перегонки, кристаллизации дистиллята первой.стадии ректификации при пониженной темпера- турё, возврата кристаллической фазы второй стадии кристаллизации на первую стадию кристаллизации, ректификации маточника второй стадии кристаллизации на второй стадии ректификации с получением дистиллята, обогащенного м-дихлорбензолом, возврата кубового остатка второй стадии ректификации на первую стадию ректификации, отлич ающий ся тем,

что, с целью повьш1ения качества получаемого м-дихлорбензола, увеличения ; выхода целевых пгродуктов и снижения количества отходов произбодства, ку- бовьй остаток первой стадии ректификации после его перегонки дополнительно подвергают кристаллизации при (-19) (-24j c, получая при этом о-ди- хлорбензол в виде кристаллической фазы, маточник этой дополнительной

стадии кристаллизации возвращают

на первую стадию ректификации, а дистиллят второй стадии ректификации подвергают кристаллизации при (-28) (-30) С, получая при этом-м-дихлорбензол в виде кристаллической фазы, и маточник последней стадии кристаллизации присоединяют к дистилляту первой стадии ректификации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения смеси изомеров дихлорбензола | 1980 |

|

SU1097591A1 |

| Способ получения метадихлорбензола | 1990 |

|

SU1766898A1 |

| Способ получения анилина | 1974 |

|

SU529761A1 |

| Способ выделения парадихлорбензола | 1981 |

|

SU1028656A1 |

| Способ разделения смеси изомеров нитрохлорбензола | 1986 |

|

SU1397430A1 |

| Способ получения высокочистых октаметилциклотетрасилоксана и декаметилциклопентасилоксана разделением смеси паров метилциклосилоксанов | 2023 |

|

RU2812722C1 |

| Способ получения бензола | 1985 |

|

SU1366502A1 |

| Способ глубокой очистки бензола от тиофена | 2021 |

|

RU2773400C1 |

| СПОСОБ РАЗДЕЛЕНИЯ АЛКИЛАТА, ПОЛУЧЕННОГО ПРИ АЛКИЛИРОВАНИИ БЕНЗОЛА α-ОЛЕФИНАМИ ФРАКЦИИ C-C В ПРИСУТСТВИИ КАТАЛИЗАТОРА | 2008 |

|

RU2393142C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ ТИОФЕНА ЭКСТРАКТИВНОЙ РЕКТИФИКАЦИЕЙ С ДИМЕТИЛФОРМАМИДОМ В ОДНОЙ СЛОЖНОЙ КОЛОННЕ С БОКОВОЙ УКРЕПЛЯЮЩЕЙ СЕКЦИЕЙ | 2016 |

|

RU2619593C1 |

Изобретение касается производства галоидуглеводородов, в частности разделения смеси изомеров дихлорбен- зола, образующийся в виде отходов в синтезе хлорбензола, что может быть использовано в нефтехимии. Процесс включает: а)кристаллизацию исходной смеси с вьщелением пара-изомера, б) ректификацию маточника с получением кубового продукта и дистиллята; в) последний кристаллизуют при пониженной температуре с возвратом кристаллической фазы- на стадию а; г) полу- ченньш кубовый продукт стадии б, обогащенный орто-изомером, перегоняют для отделения смолистых веществ и - подвергают кристаллизации при С с получением кристаллической фазы орто-изомера и маточника, который возвращают на стадию б; д) маточник Со стадии в ректифицируют с выделением дистиллята, обогащенного мета-изомером и кубового продукта, который возвращают в стадию б, е) дистиллят со стадии д .кристал-- лизуют при с выделением в виде кристаллической фазы мета- изомера и маточника, который объединяют с дитиллятом стадии б. Эти условия позволяют получить лучшие выходы целевых веществ в том числе и /м-дихлорбензола высокого качества. Так в сравнении с известным в 1,5- 3 раза снижаются потери веществ за счет меньшего осмоления и при этом , возрастает чистота мета-изомера с 77,6 до 99,2%и выход продуктов на 1,5-18,2%. 1 ил. 2 табл. (С (Л i4 Од

Таблица 1

1460061

69

1204

93

Нагрузка по исходной смеси F, кг/ч

1000

Температура на стадиях кристаллизацииj°C

t.

Стадия ректификации: нагрузка- кг/ч

1297

число теоретичес ступеней

флегмовое число

Очищенный ОДХБ: выход, кг/ч

концентрация, %

Очищенный ОДХБ: выход, кг/ч

концентрация, %

Очищенный МДХБ: выход, кг/ч

концентрация, %

Выход смолистых вещ .кг/ч

8 Продолжение табл.1

95

ЬР

1000

1000

1000

1086

1081

1680

76

53

157

| Способ разделения смеси изомеров дихлорбензола | 1980 |

|

SU1097591A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-02-23—Публикация

1987-07-06—Подача