I . 5 а У юкя W я

Изобретение относится к термическому оборудованию, предназначено для получения тонкой стальной нержавеюще проволоки с высокой степенью прямолинейности и отделки поверхности, применяемой в радиопромышленности, вычислительной технике, в частности для изготовления матриц ЗУ ЭВМ.

Известно устройство для термообработки проволоки в натянутом состоянии, с улучшения ее физикомеханических свойств содержащее механизмы протяжки, нагреватель в виде желобчатых роликов и узел охлаждения tl

Недостатк-ами данного устройства являются контактирование нагретой проволоки с роликами, что понижает качество отделки поверхности обработанной проволоки, охлаждение проволоки после термообработки в намотанном состоянии, ухудшающее ее прямолинейность и прерывистость процесса обработки, которая приводит к нестабильности свойств обработанной проволоки (предела прочности, прямолинейности, предела упругости и т.д.) по всей ее длине.

Наиболее близким к предлагаемому является устройство для непрерывного отжига проволоки в среде водорода, содержащее механизм протяжки, приемный и подающий механизмы с катушками и регулятором натяжения, электронагревательную печь и узел смачивания и сушки 2j.

Однако известная установка не обеспечивает стабильность натяжения проволоки в зоне термообработки. Возможные кратковременные изменения натяжения проволоки в зоне термообработки могут привести к ухудщению прямолинейности и закручиванию проволоки вокруг своей оси.

Цель изобретения - повышение качества проволоки за счет высокой степени ее прямолинейности.

Поставленная цель достигается тем, что устройство для непрерывной термообработки тонкой стальной проволоки, содержащее подающий и приемный механизмы, регуляторы натяжения, злектропечь, узлы охлаждения и сушки, снабжено расположенными непосредственно перед печью и за узлом сушки стабилизаторами натяжения, выполненными в виде свободно установленных на неподвижных осях массивного барабана г прецизионно обработанной рабочей поверхностью и разгрузочного ролика с канавками на рабочей поверхности.

При этом электропечь снабжена съемным трубчатым энергостойким муфелем с выступающими за пределы печи торцами, с боковыми патрубком подвода инертного газа и с сужением на выходе.

Муфель выполнен из кварца.

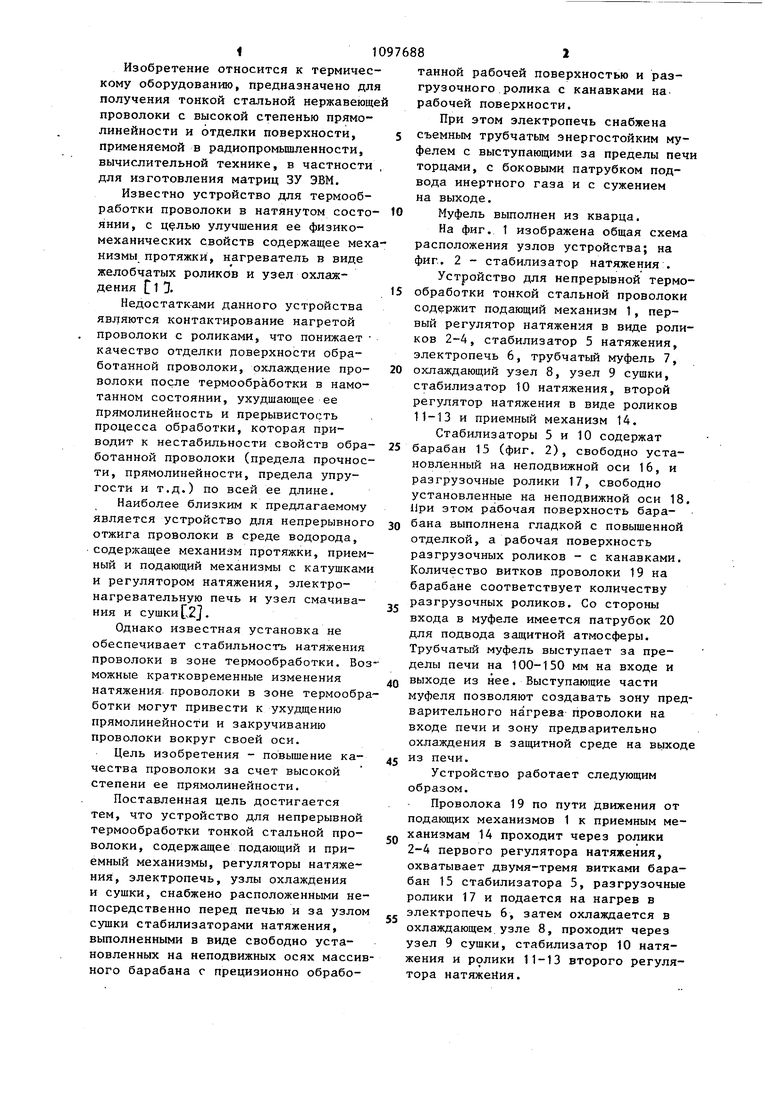

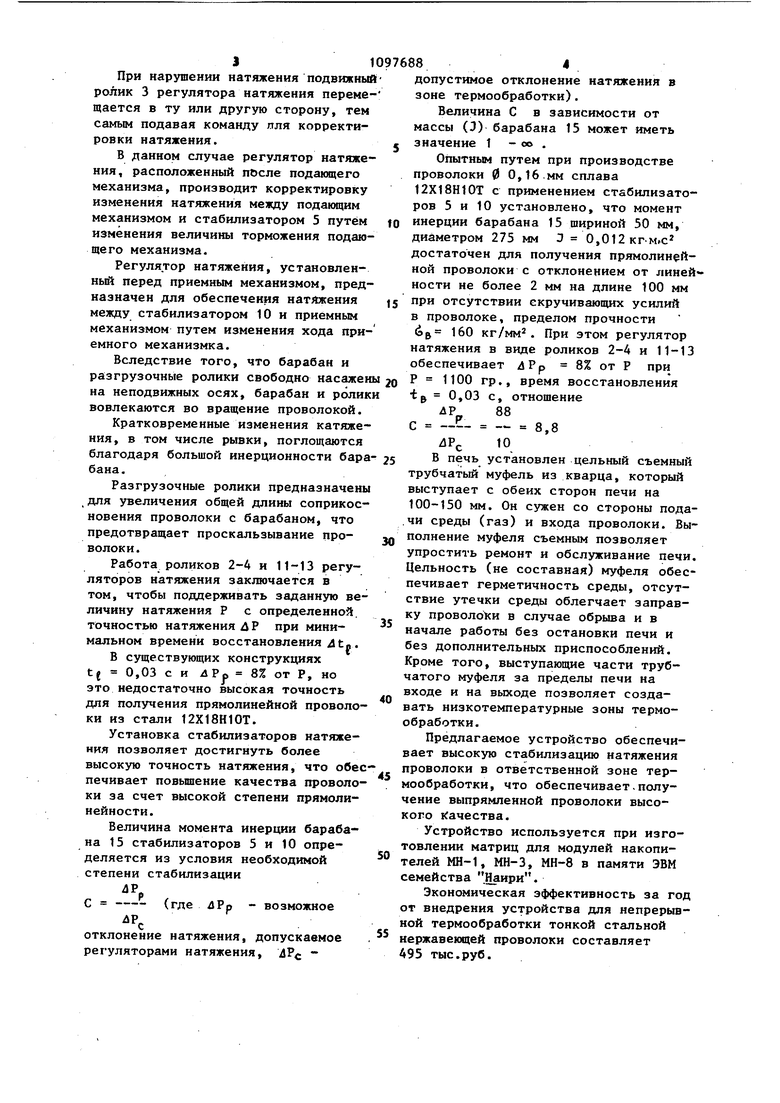

На фиг. 1 изображена общая схема расположения узлов устройства; на фиг. 2 - стабилизатор натяжения .

Устройство для непрерывной термообработки тонкой стальной проволоки содержит подающий механизм 1, первый регулятор натяжения в виде роликов 2-4, стабилизатор 5 натяжения, электропечь 6, трубчатый муфель 7, охлаждающий узел 8, узел 9 сушки, стабилизатор 10 натяжения, второй регулятор натяжения в виде роликов 11-13 и приемный механизм 14.

Стабилизаторы 5 и 10 содержат барабан 15 (фиг. 2), свободно установленный на неподвижной оси 16, и разгрузочные ролики 17, свободно установленные на неподвижной оси 18. При этом рабочая поверхность барабана выполнена гладкой с повышенной отделкой, а рабочая поверхность разгрузочных роликов - с канавками. Количество витков проволоки 19 на барабане соответствует количеству разгрузочных роликов. Со стороны входа в муфеле имеется патрубок 20 для подвода защитной атмосферы. Трубчатый муфель выступает за пределы печи на 100-150 мм на входе и выходе из нее. Выступающие части муфеля позволяют создавать зону предварительного нагрева проволоки на входе печи и зону предварительно охлаждения в защитной среде на выходе из печи.

Устройство работает следующим образом.

Проволока 19 по пути движения от подающих механизмов 1 к приемным механизмам 14 проходит через ролики 2-4 первого регулятора натяжения, охватывает двумя-тремя витками барабан 15 стабилизатора 5, разгрузочные ролики 17 и подается на нагрев в электропечь 6, затем охлаждается в

5 охлаждающем.узле 8, проходит через узел 9 сушки, стабилизатор 10 натяжения и ролики 11-13 второго регулятора натяжения. При нарушении натяжения подвижны ролик 3 регулятора натяжения переме щается в ту или другую сторону, тем самым подавая команду пля корректировки натяжения. В данном случае регулятор натяже ния, расположенный после подакицего механизма, производит корректировку изменения натяжения между подающим механизмом и стабилизатором 5 путём изменения величины торможения подаю щего механизма. Регулятор натяжения, установленньй перед приемным механизмом, пред назначен для обеспечения натяжения между стабилизатором 10 и приемным механизмом путем изменения хода при емного механизмка. Вследствие того, что барабан и разгрузочные ролики свободно насаже на неподвижных осях, барабан и ролик вовлекаются во вращение проволокой. Кратковременные изменения катяжения, в том числе рывки, поглощаются благодаря большой инерционности бар бана. Разгрузочные ролики предназначены для увеличения общей длины соприкосновения проволоки с барабаном, что предотвращает проскальзывание проволоки. Работа роликов 2-4 и 11-13 регуляторов натяжения заключается в том, чтобы поддерживать заданную величину натяжения Р с определенной, точностью натяжения 4Р при минимальном времени восстановления t«. В существующих конструкциях tj 0,03 си ЛРр 8% от Р, но это недостаточно высокая точность для получения прямолинейной проволоки из стали 12Х18Н10Т. Установка стабилизаторов натяжения позволяет достигнуть более высокую точность натяжения, что обес печивает повьшение качества проволоки за счет высокой степени прямолинейности. Величина момента инерции барабана 15 стабилизаторов 5 и 10 определяется из условия необходимой степени стабилизации 4Рр С (где ЛРр - возможное отклонение натяжения, допускаемое регуляторами натяжения, ЛР допустимое отклонение натяжения в зоне термообработки). Величина С в зависимости от массы (J) барабана 15 может иметь значение 1 - со . Опытным путем при производстве проволоки 0 О,16.мм сплава 12Х18Н10Т с применением стабилизаторов 5 и 10 установлено, что момент инерции барабана 15 шириной 50 мм, диаметром 275 мм J 0,012кг-м с достаточен для получения прямолинейной проволоки с отклонением от линейности не более 2 мм на длине 100 мм при отсутствии скручивающих усилий в проволоке, пределом прочности 6 160 кг/мм. При этом регулятор натяжения в виде роликов 2-4 и 11-13 обеспечивает ЛРр 8% от Р при Р 1100 гр., время восстановления tp 0,03 с, отношение ДР 88 С - 8,8 РС О В печь установлен цельный съемный трубчатый муфель из кварца, который выступает с обеих сторон печи на 100-150 мм. Он сужен со стороны подачи среды (газ) и входа проволоки. Выполнение муфеля съемным позволяет упростить ремонт и обслуживание печи. Цельность (не составная) муфеля обеспечивает герметичность среды, отсутствие утечки среды облегчает заправку проволоки в случае обрыва и в начале работы без остановки печи и без дополнительных приспособлений. Кроме того, выступающие части трубчатого муфеля за пределы печи на входе и на выходе позволяет создавать низкотемпературные зоны термообработки. Предлагаемое устройство обеспечивает высокую стабилизацию натяжения проволоки в ответственной зоне термообработки, что обеспечивает.получение выпрямленной проволоки высокого Качества. Устройство используется при изготовлении матриц для модулей накопителей МН-1, МН-3, МН-8 в памяти ЭВМ семейства Наири. Экономическая эффективность за год от внедрения устройства для непрерывной термообработки тонкой стальной нержавеющей проволоки составляет 495 тыс.руб.

17

f8

| название | год | авторы | номер документа |

|---|---|---|---|

| Муфельная электропечь | 1989 |

|

SU1673810A1 |

| ЛАБОРАТОРНАЯ ЛИНИЯ ПОЛУЧЕНИЯ И ИССЛЕДОВАНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2016 |

|

RU2639910C1 |

| Закалочная ванна с псевдоожиженнымСлОЕМ | 1978 |

|

SU850695A1 |

| ТЕРМОШКАФ | 2011 |

|

RU2459162C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА | 1996 |

|

RU2125616C1 |

| МНОГОМЕСТНАЯ МАШИНА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ХИМИЧЕСКИХ ФИЛАМЕНТНЫХ НИТЕЙ | 1996 |

|

RU2113558C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| Вакуумная электропечь | 1972 |

|

SU442239A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНЫХ ЭЛАСТИЧНЫХ ПРОВОДОВ С ПОВЫШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 2006 |

|

RU2310250C1 |

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2004 |

|

RU2278170C2 |

1. УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТОНКОЙ СТАЛЬНОЙ ПРОВОЛОКИ, содержащее подающий и приемный механизмы, регуляторы натяжения, электропечь, .узлы охлаждения и сушки, отличающееся тем, что, с целью повьшенйя качества проволоки за счет высокой степени прямолинейности, оно снабжейо распоj,,-...,.V i и-:;:; :-.13 iKbjyfiiiVKKложенными непосредственно перед печью и за узлом сушки стабилизаторами натяжения , выполненными в виде свободно установленных на неподвижных осях массивного барабана с прецизионно обработанной рабочей поверхностью и разгрузочного ролика с канавками на рабочей поверхности. . 2. Устройство по п. 1, о.т л ичающееся тем, что электропечь снабжена съемным трубчатым энергостойким муфелем с выступающими за пределы печи торцами, с боковым патрубком подвода инертного газа и с сужением на входе. 3. Устройство по п. 2, отличающееся тем, что муфель вы(Л полнен из кварца.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Англии № 1343812, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для отжига проволоки | 1974 |

|

SU526669A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-15—Публикация

1983-04-15—Подача