Изобретение относится к области железнодорожного транспорта и может быть использовано при производстве гибких проводов с повышенной эластичностью для дроссельных, междроссельных, межпутных перемычек и электротяговых соединителей рельсовых цепей электрифицированных железных дорог при электротяге постоянного и переменного тока.

Известен способ получения термообработанного металлического провода, согласно которому металлический провод нагревают, пропуская через газовую среду, и затем охлаждают при определенных контролируемых температурах с получением перлитной структуры металла (см. Патент №2056462 RU, МПК 7 C21D 9/52, опубл. 20.03.1996).

Недостатком данного изобретения является то, что перлитная структура металла, получаемая при термообработке провода, обуславливает низкий уровень механических свойств стальной основы провода и способствует снижению прочности соединения меди со сталью.

Известен способ получения отожженной сталемедной проволоки, включающий нагрев проволоки в мотках до температуры 550-580°С, выдержку при этой температуре в течение 3-5 часов и последующее охлаждение со скоростью 2-10°С/мин (см. А.С. №2046720 SU, МПК 7 С21D 9/25, опубл.15.11.1991).

Недостаток данного изобретения заключается в предложенном режиме отжига, который не устраняет наклеп стальной основы, полученный при изготовлении сталемедных проволок, например волочением, ввиду частичной рекристаллизации и не позволяет получить провод с достаточной эластичностью.

Известна технология получения слоистого проката с определенными механическими свойствами, состоящего из стальной основы с наружными слоями из латуни, включающая холодную прокатку слоистого пакета и отжиг при температуре 650-700°С в течение 2-4 часов (см. Технология слоистых металлов: Учебное пособие. Кобелев А.Г., Потапов И.Н., Кузнецов Е.В. - М.: Металлургия, 1991, с.176-177).

Недостатком данной технологии применительно к процессу получения сталемедного многопроволочного провода является отсутствие деформационной обработки перед отжигом, что вызывает в процессе отжига недостаточную релаксацию остаточных напряжений, полученных при скрутке, и приводит к частичному раскручиванию провода и его низкой эластичности.

Известна технология изготовления провода неизолированного сталемедного, который скручивают из семи медных и двенадцати стальных проволок в форме каната, при этом медные проволоки скручивают с шагом 100-150 мм, а стальные проволоки - 150-200 мм (см. Патент №2256251 RU, МПК 7 Н01В 5/08, опубл. 10.07.2005).

Известна технология изготовления провода электрического и проводников для межрельсовых элементов железнодорожных путей, содержащая наложение на центральный сердечник внутреннего повива из стальных проволок, в вариантах имеющих никелевое, цинковое или хромовое покрытие, и наружного повива из медных проволок и стальных с медным или никелево-медным покрытием (см. Патент №2179348 RU, МПК 7 Н01В 5/08, опубл. 10.02.2002 и Патент №2185970 RU, МПК 7 В60М 1/30, опубл. 27.07.2002 соответственно).

Основным недостатком технологии изготовления и конструкций данных проводов является то, что они скручиваются из проволок с сильно различающимися прочностными и пластическими свойствами - медных и стальных. В условиях циклических знакопеременных нагрузок, характерных для работы рельсового соединителя, повивы из медных и стальных проволок будут деформироваться совершенно по-разному, что существенно снизит эластичность и надежность работы провода в целом. Даже частичное разрушение повива из медных проволок приведет к повышению электросопротивления провода в целом и неизбежному пережогу соединителя или перемычки тяговым током.

Наиболее близкими к заявляемому является способ изготовления адаптированных к монтажу в железнодорожном пути биметаллических сталемедных многопроволочных проводов, согласно которому провода, свитые в многопроволочную жилу из проволок со стальным сердечником и медной оболочкой, имеющих проводимость не более 50% от медных проволок того же сечения, подвергают отжигу в термической печи или большим током при температуре 850-1080°С продолжительностью не менее 30 мин (см. Патент №2139799 RU, МПК 7 В60М 1/00, опубл. 20.10.1999).

Основным недостатком данного способа изготовления адаптированных к монтажу, т.е. более гибких, проводов является то, что при таком режиме отжига сталемедные провода полностью теряют упругие свойства, что снижает их эластичность и эксплуатационную надежность при работе в составе рельсового соединителя в условиях циклических знакопеременных нагрузок, обусловленных перемещением рельсов при прохождении состава.

Кроме того, отжиг в данном температурном диапазоне приводит к интенсивному растворению элементов биметалла друг в друге, особенно стали в меди, и, как следствие, к существенному снижению электропроводности медного слоя и провода в целом. Этот факт, наряду с проводимостью сталемедных проволок провода не более 50% от меди, существенно снижает величину предельной токовой нагрузки на провод.

В основу изобретения положена задача разработки способа изготовления сталемедных проводов, обладающих при монтаже и работе повышенной эластичностью в условиях знакопеременного изгиба и кручения и электропроводностью при значительных токовых нагрузках тяговой сети постоянного и переменного тока, что позволит повысить надежность и увеличить срок службы перемычек и соединителей.

Поставленная задача решается тем, что в способе изготовления биметаллических сталемедных многопроволочных проводов, согласно которому биметаллические проволоки со стальным сердечником и медной оболочкой свивают в многопроволочную жилу и после свивки подвергают термообработке, перед термообработкой многопроволочную жилу подвергают упругопластическому изгибу не менее чем в двух взаимно перпендикулярных плоскостях на величину не менее ее наружного диаметра, а термообработку проводят путем отжига при температуре 720 -820°С в течение 4-6 часов в безокислительной атмосфере, последующего охлаждения до 180-200°С в той же среде и окончательного охлаждения на воздухе. Кроме того, многопроволочную жилу свивают из биметаллических проволок электропроводностью 50-60% от медных проволок того же сечения количеством не менее шестидесяти одной проволоки, которые накладывают последовательно не менее чем в четыре повива с чередующимися направлениями свивки, причем наружные повивы накладывают с кратностью шага в 1,3-1,5 раза меньше кратности шага свивки двух внутренних повивов.

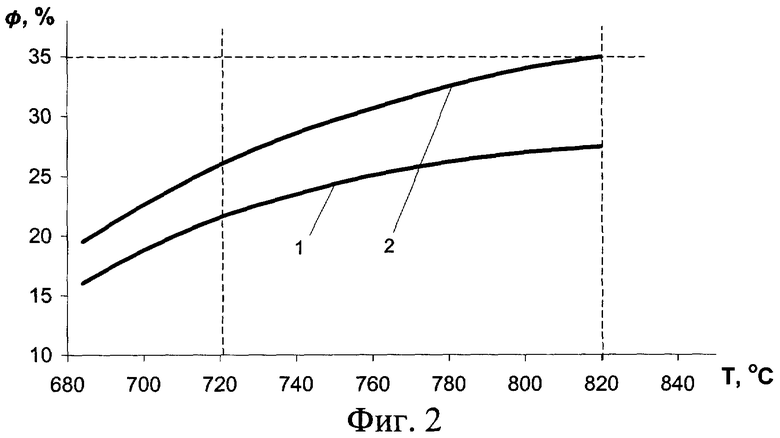

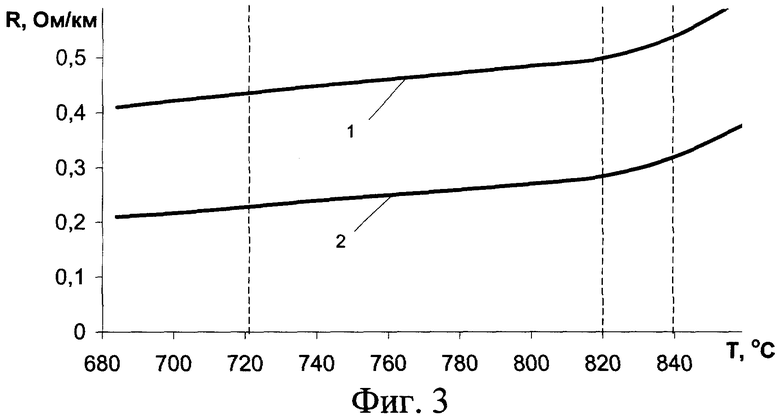

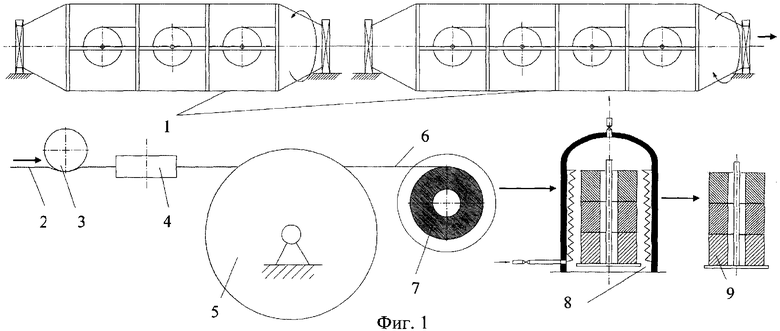

Сущность изобретения поясняется чертежами, где на фиг.1 показана схема технологического процесса изготовления эластичных сталемедных проводов, на фиг.2 приведена графическая зависимость относительного удлинения 19-ти (поз.1) и 61-го (поз.2) проволочного проводов сечением 95 мм2 от текущего значения температуры отжига, где по оси ординат отмечены значения относительного удлинения, а по оси абсцисс - значения текущей температуры отжига, на фиг.3 приведена графическая зависимость электрического сопротивления 19-ти (поз.1) и 61-го (поз.2) проволочного проводов сечением 95 мм2 постоянному току от текущего значения температуры отжига, где по оси ординат отмечены значения электросопротивления, а по оси абсцисс - значения текущей температуры отжига.

Провод эластичный сталемедный изготавливается следующим образом. Сталемедные проволоки, состоящие из стальной основы и медной оболочки, полученные способом твердофазного плакирования, наматывают на шпули, которые устанавливаются в клети канатовьющей машины 1 (см. фиг.1), где происходит последовательная свивка многопроволочной жилы провода 2. Полученную жилу провода 2 непосредственно после свивки при непрерывной транспортировке подвергают упругопластическому изгибу не менее чем в двух плоскостях за счет приложения нагрузки при протягивании через изгибающие устройства 3 и 4 усилием тянущего блока 5. Слабые пластические деформации изгиба приводят к перераспределению по сечению проволок продольных упругих напряжений, возникающих при скрутке, с существенным уменьшением их величины и изменением знака, что значительно уменьшает раскручиваемость провода и повышает равномерность его пластических свойств по сечению. Изгиб величиной не менее диаметра провода позволяет выполнить его пластическую проработку по всему сечению. Однако после упругопластического изгиба с приложением нагрузки в изгибающих устройствах 3 и 4 на тянущем блоке 5 провод разгружается и в составляющих его проволоках возникают остаточные напряжения изгиба, распределенные по сечению, которые при знакопеременных деформациях провода в рельсовых соединителях, накладываясь на рабочие напряжения, могут повысить срок его эксплуатации до разрушения за счет большей эластичности. Подвергнутый данной операции провод 6 сматывается в бухты 7.

Бухты 7 провода загружаются в термическую печь 8 с безокислительной атмосферой и подвергаются отжигу при температуре 720-820°С в течение 4-6 часов. В процессе нагрева в этом диапазоне температур происходит взаимная диффузия атомов железа и меди, которая повышает прочность соединения сердечника с оболочкой сталемедных проволок провода, что увеличивает количество знакопеременных изгибов проволоки до разрушения. При этом за счет рекристаллизации структуры стали происходит повышение пластичности стального сердечника и частичная релаксация внутренних напряжений, накопленных в стальном сердечнике в процессе свивки проволок и упругопластического изгиба провода. Температура 720°С является достаточной для полной релаксации межслойных напряжений на границе сердечника с оболочкой, возникших при скрутке провода за счет существенной разницы деформаций кручения меди и стали. В диапазоне температур 720-820°С в стальной основе сталемедных проволок образуется структура из феррита и равномерно распределенного в нем мелкозернистого цементита, которая обеспечивает хорошие пластические свойства основы и эластичность многопроволочного провода в целом. При нагреве выше 820°С процесс диффузии интенсифицируется и при 850°С растворимость меди в железе становится максимальной (см. Биметаллические соединения. К.Е.Чарухина, С.А.Голованенко. М.: Металлургия, 1970, с.141-144), что приводит к резкому увеличению ширины диффузионной зоны и, как следствие, к снижению электропроводности сталемедных проволок и провода в целом.

После отжига провод охлаждается в печи до 180-200°С в безокислительной атмосфере, а при достижении данных температур удаляется из печи и остывает до температуры окружающей среды на воздухе.

Диапазон температур 180-200°С является граничным, выше которого в окислительной атмосфере, например на воздухе, медь начинает интенсивно окисляться с образованием поверхностной окалины, что приводит к снижению электропроводности медной оболочки и провода в целом. Охлаждение нагретого провода в безокислительной атмосфере позволяет избежать этого и тем самым сохранить высокие электропроводные свойства медной оболочки и провода в целом. При остывании провода с температурой 180-200°С на воздухе на поверхности образуется лишь тонкий равномерный оксидный слой, который практически не реагирует с влагой и предотвращает дальнейшее окисление медной оболочки при транспортировке и хранении. В качестве безокислительной атмосферы нагрева может использоваться газообразный азот, смесь азота с водородом, экзо- или эндотермические газы.

Полученный эластичный сталемедный провод 9 в дальнейшем разрезается на мерные отрезки и используется для изготовления дроссельных перемычек и электротяговых соединителей, например, типа ДМС и ЭМС.

В качестве конкретного примера реализации способа изготавливали биметаллический сталемедный провод сечением 95 мм2, свитый в первом случае из 19-ти сталемедных проволок диаметром 2,5 мм с 35% электропроводностью от меди, а во втором случае - из 61-й сталемедной проволоки диаметром 1,4 мм с 55% электропроводностью. Свивку провода из 19-ти проволок осуществляли на канатовьющей двухклетьевой машине роторного типа KV «Rotablok» 18+24 по схеме 1+6+12, с шагом скрутки первого повива 120 мм, а второго - 170 мм. Свивку провода из 61-й проволоки осуществляли на той же машине по схеме 1+6+12+18+24 в два прохода, с шагом скрутки первого повива 65 мм, второго - 105 мм, третьего - 115 мм, четвертого - 150 мм, причем наружный повив в обоих случаях имел правое направление свивки. После наложения последнего повива провод пропускали при непрерывном транспортировании через устройства изгиба, каждое из которых выполнено в виде трех последовательно установленных роликов с полукруглыми ручьями, причем средний ролик установлен с возможностью смещения относительно крайних роликов. Оси роликов второго по ходу изгибающего устройства расположены относительно осей первого устройства под углом 90°. Величину смещения средних роликов устанавливали равной 11,0 мм, что соответствует наружному диаметру сталемедного провода. Усилие изгиба создается путем протягивания провода тянущим колесом канатовьющей машины, на которое наматывается 5-6 витков провода. Продеформированный провод сматывали на приемный барабан емкостью до 2000 кг. При смотке происходит частичная релаксация напряжений, полученных в проволоках при изгибе провода, и распределение по сечению остаточных напряжений изгиба.

С барабана провод перематывался в бухты массой 400-800 кг, которые загружались в специальные муфели с песочным затвором и трубкой для подачи защитной атмосферы. В качестве защитной (безокислительной) атмосферы использовали технический азот, который подавали в муфель с определенным расходом в течение всего времени отжига и охлаждения до 190°С. Муфели помещали в термическую печь и в течение 5 часов нагревали до температур 700, 720, 750, 780, 820, 840°С с последующим охлаждением. После остывания муфелей до 190°С бухты провода вынимали для дальнейшего остывания до температуры 20°С на воздухе. После остывания медная оболочка имела цвет от красного до темно-красного, что свидетельствует об образовании в процессе термообработки на поверхности оксида меди Cu2O. С бухт провода отожженных при разных температурах отрезались мерные образцы длиной один метр для измерения относительного удлинения, электросопротивления (определение электропроводности) и для изготовления перемычек. Результаты испытаний приведены в виде графических зависимостей на фиг.2 и 3.

Приведенная на фиг.2 зависимость показывает, что относительное удлинение провода монотонно растет с 22 до 30% для 19-ти проволочного и до 35% для 61-го проволочного во всем диапазоне температур проведения отжига и, соответственно, повышается его эластичность.

Зависимость на фиг.3 показывает, что электросопротивление 19-ти и 61 проволочных проводов слабо возрастает у образцов, отожженных от 700 до 820°С, а выше 820°С начинается его интенсивный рост и, соответственно, существенное снижение электропроводности.

Данные механических и электрических испытаний проводов сечением 95 мм2, свитых из 19-ти и 61-й проволоки по заявляемому способу, отожженных при температуре 760°С в течение 5 часов, и известного 19-ти проволочного провода ПБСМД-95 по ТУ 14-198-124-97 приведены в таблице.

Из приведенной таблицы следует, что усилие изгиба (эластичность) проводника перемычки, изготовленного из проводов по заявляемому способу, проверенная на специальной машине УТС-100, составляет 0,15-0,21 кН, что в 1,2-1,7 раза ниже, чем у провода марки ПБСМД.

Испытания по измерению электрического сопротивления перемычек на высокоамперной машине показали, что с учетом увеличения сопротивления на 5-7% за счет нагрева током электрическое сопротивление перемычек с 19-ти и 61 проволочным проводом, отожженным при 760°С, на 10% и 70% ниже, чем провода ПБСМД, а значит выше электропроводность и меньше потери электроэнергии при прохождении сильных токов, что гарантирует надежную работу перемычек и соединителей в условиях повышенных токовых нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНЫХ ЭЛАСТИЧНЫХ ПРОВОДОВ | 2013 |

|

RU2550505C2 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2220852C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| АДАПТИРОВАННЫЕ К МОНТАЖУ В ЖЕЛЕЗНОДОРОЖНОМ ПУТИ БИМЕТАЛЛИЧЕСКИЕ СТАЛЕМЕДНЫЕ МНОГОПРОВОЛОЧНЫЕ ПРОВОДА | 1998 |

|

RU2139799C1 |

| НЕСУЩИЙ ТРОС КОНТАКТНОЙ СЕТИ ЖЕЛЕЗНОЙ ДОРОГИ | 2012 |

|

RU2509666C1 |

| СПОСОБ СКРУТКИ СЕРДЕЧНИКА МНОГОЖИЛЬНЫХ КАБЕЛЕЙ СВЯЗИ, УСТРОЙСТВО ДЛЯ СКРУТКИ И МНОГОЖИЛЬНЫЙ КАБЕЛЬ СВЯЗИ | 2009 |

|

RU2396620C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2135364C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЬНЫХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158641C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2099166C1 |

| КАБЕЛЬ МОНТАЖНЫЙ БРОНИРОВАННЫЙ, ПРЕИМУЩЕСТВЕННО ВЗРЫВОПОЖАРОБЕЗОПАСНЫЙ, В ТОМ ЧИСЛЕ ДЛЯ ИСКРОБЕЗОПАСНЫХ ЦЕПЕЙ | 2015 |

|

RU2658308C2 |

Изобретение относится к области железнодорожного транспорта и может быть использовано при изготовлении гибких проводников дроссельных, междроссельных, межпутных перемычек и электротяговых соединителей рельсовых цепей электрифицированных железных дорог при электротяге постоянного и переменного тока. Сталемедные проволоки со стальным сердечником и медной оболочкой, имеющие электропроводность 50-60% от медных проволок того же сечения, свивают в многопроволочную жилу с определенным количеством проволок, которую после свивки подвергают упругопластическому изгибу не менее чем в двух взаимно перпендикулярных плоскостях на величину не менее диаметра жилы и термообработке путем отжига в безокислительной атмосфере при температуре 720-820°С в течение 4-6 часов, последующего охлаждения до 180-200°С в той же атмосфере и окончательного охлаждения на воздухе. Многопроволочную жилу свивают не менее чем в четыре повива, которые накладывают последовательно с чередующимися направлениями свивки, причем кратность шага наружных повивов устанавливают в 1,3-1,5 раза меньше, чем внутренних. Технический эффект изобретения - повышение эластичности и электропроводности мнгогопроволочного проводника перемычек и соединителей в условиях циклического изгиба и кручения при значительных токовых нагрузках тяговой сети постоянного и переменного тока, что позволит повысить надежность и увеличить срок службы перемычек и соединителей в целом. 1 з.п. ф-лы, 3 ил, табл.1.

| МЕЖРЕЛЬСОВЫЙ ЭЛЕКТРИЧЕСКИЙ СТЫКОСОЕДИНИТЕЛЬ | 2003 |

|

RU2252153C2 |

| Приспособление для автоматической подачи бурового инструмента | 1932 |

|

SU35769A1 |

| ЭЛЕКТРОТЯГОВЫЙ СОЕДИНИТЕЛЬ | 1997 |

|

RU2108928C1 |

| DE 19631995, 12.02.1998. | |||

Авторы

Даты

2007-11-10—Публикация

2006-01-16—Подача