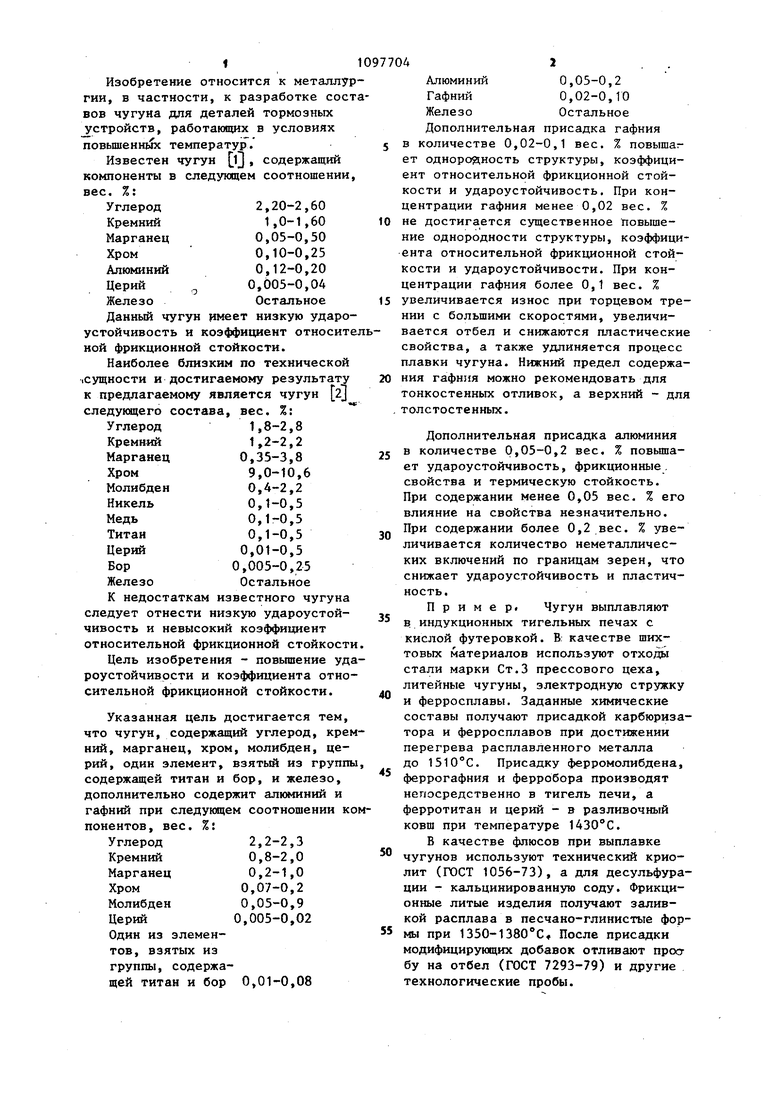

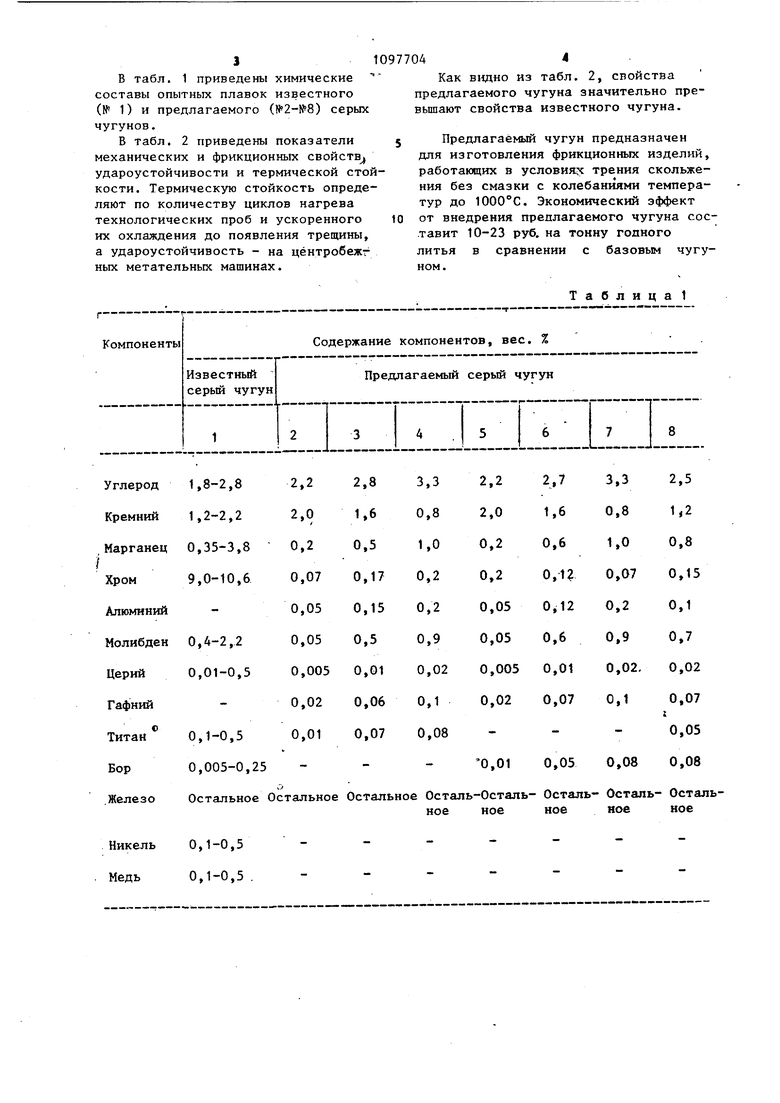

со Изобретение относится к метал гии, в частности, к разработке с вов чугуна для деталей тормозных устройств, работающих в условиях повышенное температур. Известен чугун Щ содержащи компоненты в следующем соотношен вес, %: Углерод2,20-2,60 Кремний1,0-1,60 Марганец 0,05-0,50 Хром 0,10-0,25 Алюминий 0,12-0,20 Церий ., 0,005-0,04 ЖелезоОстальное Данный чугун имеет низкую уда устойчивость и коэффициент относ ной фрикционной стойкости. Наиболее близким по техническ .сущности и достигаемому результа к предлагаемому является чугун следукяцего состава, вес. %: Углерод 1,8-2,8 Кремний 1,2-2,2 Марганец 0,35-3,8 Хром9,0-10,6 Молибден 0,4-2,2 Никель 0,1-0,5 Медь0,1-0,5 Титан0,1-0,5 Церий 0,01-0,5 Бор0,005-0,25 Железо Остальное К недостаткам известного чугу следует отнести низкую удароусто чивость и невысокий коэффициент относительной фрикционной стойко Цель изобретения - повьгаение роустойчиврсти и коэффициента от сительной фрикционной стойкости. Указанная цель достигается те что чугун, содержащий углерод, к ний, марганец, хром, молибден, ц рий, один элемент, взятый из гру содержащей титан и бор, и железо дополнительно содержит алюминий гафний при следующем соотношении понентов, вес. %: Углерод 2,2-2,3 Кремний 0,8-2,0 Марганец 0,2-1,0 Хром0,07-0,2 Молибден 0,05-0,9 Церий 0,005-0,02 Один из злементов, взятых из группы, содержащей титан и бор 0,01-0,08 Алюминий 0,05-0,2 Гафний 0,02-0,10 Железо Остальное Дополнительная присадка гафния в количестве 0,02-0,1 вес. % повышает однородность структуры, коэффициент относительной фрикционной стойкости и удароустойчивость. При концентрации гафния менее 0,02 вес. % не достигается существенное повышение однородности структуры, коэффициента относительной фрикционной стойкости и удароустойчивости. При концентрации гафния более 0,1 вес. % увеличивается износ при торцевом трении с большими скоростями, увеличивается отбел и снижаются пластические свойства, а также удлиняется процесс плавки чугуна. Нижний предел содержания гафния можно рекомендовать для тонкостенных отливок, а верхний - для толстостенных. Дополнительная присадка алюминия в количестве 0,05-0,2 вес. % повьштает удароустойчивость, фрикционные, свойства и термическую стойкость. При содержании менее 0,05 вес. % его влияние на свойства незначительно. При содержании более 0,2 вес. % увеличивается количество неметаллических включений по границам зерен, что снижает удароустойчивость и пластичность. Пример. Чугун выплавляют В индукционных тигельных печах с кислой футеровкой. В качестве шихтовых материалов используют отходы стали марки Ст.З прессового цеха, литейные чугуны, электродную стружку и ферросплавы. Заданные химические составы получают присадкой карбюризатора и ферросплавов при достижении перегрева расплавленного металла до 1510°С. Присадку ферромолибдена, феррогафния и ферробора производят непосредственно в тигель печи, а ферротитан и церий - в разливочный ковш при температуре . В качестве флюсов при выплавке чугунов используют технический криолит (ГОСТ 1056-73), а для десульфурации - кальцинированную соду. Фрикционные литые изделия получают заливкой расплава в песчано-глинистые формы при 1350-1380 Cf После присадки модифицирующих добавок отливают прост бу на отбел (ГОСТ 7293-79) и другие технологические пробы. 31097 В табл. 1 приведены химические составы опытных плавок известного (№ 1) и предлагаемого (№2-№8) серых чугунов. В табл. 2 приведены показатели 5 механических и фрикционных свойств удароустойчивости и термической стойкости. Термическую стойкость определяют по количеству циклов нагрева технологических проб и ускоренного их охлаждения до появления трещины, а удароустойчивость - на цёнтробежг ных метательных машинах. 10 44 Как В1здно из табл. 2, свойства предлагаемого чугуна значительно превьшают свойства известного чугуна. Предлагаемый чугун предназначен для изготовления фрикционных изделий, работающих в условия,ч трения скольжения без смазки с колебаниями температур до lOOOC. Экономический эффект от внедрения предлагаемого чугуна составит 10-23 руб. на тонну годного литья в сравнении с базовым чугуном. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ НИКЕЛЕВЫЙ СПЛАВ | 2008 |

|

RU2371495C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2672463C1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| ПОРОШКОВЫЙ ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ | 2008 |

|

RU2368683C1 |

| Чугун | 1983 |

|

SU1082855A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451099C1 |

ЧУГУН, содержащий углерод, кремний, марганец, хром, молибден, церий, один элемент, взятый из группы, содержащей титан и бор, и железо, отличающийся тем, что. с целью повышения удароустойчивости и коэффициента относительной фрикци-. онной стойкости, он дополнительно содержит алкя4иний и гафний ри следующем соотнощении компонентов, мае. %: Углерод2,2-3,3 Кремний 0,8-2,0 0,2-1,0 Марганец Хром 0,07-0,20 0,05-0,90 Молибден 0,005-0,020 Церий Один из элементов, взятый из группы, содержащей титан 0,01-0,08 и бор 0,05-0,20 Алюминий 0,02-0,10 Гафний (Л Железо Остальное

Углерод1,8-2,8 Кремний1,2-2,2 Марганец0,35-3,8 Хром9,0-10,6 Алюминий Молибден0,4-2,2 Церий0,01-0,5 Гафний с 0,1-0,5 Титан 0,005-0,2 Бор Остальное .Железо 0,1-0,5 Никель 0,1-0,5 , 0,05 0.08 0,08 ,01 0,05 сталь- Осталь- Осталь- Остальов нов нее нов ---Т.аблица2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Серый чугун | 1980 |

|

SU872590A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| , 2 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-15—Публикация

1983-04-15—Подача