Изобретение относится к тепловым и нагнетательным насосным установкам, в которых гидрообразующий материал подвергается термоциркулированию, а именно к гидридоперекачивающим устройствам, в которых гидридообразующий материал периодически перемещается между средой с высоким давлением и средой с низким давлением.

Известен гидридный нагнетательно-тепловой насос, содержащий заполненные гидридообразующим материалом реакторы, снабженные своими нагревательно-охладительными элементами и патрубками подвода и отвода гидрида 1.

Недостатком известного насоса является относительно низкая экономичность, так как его реакторы и содержащиеся в них гидриды подвергаются совместно термоциклированию. Термоциклирование главных конструктивных элементов (периодический нагрев термомассы реакторов) требует затрат энергии. Эта энергия восстанавливается только частично (за вычетом теплопотерь в окружающую среду), когда температура реакторов периодически изменяется, что приводит к уменьшению термодинамического КПД насоса.

Цель изобретения - повышение экономичности.

Поставленная цель достигается тем, что в гидридном нагнетательно-тепловом насосе, содержащем заполненные гидридообразующим материалом реакторы высокого и низкого давления, снабженные нагревательноохладительными элементами и патрубками подвода и отвода гидрида, реакторы соединены между собой трубопроводами подачи гидрированного и дегидрированного материала, имеющими тепловой контакт между собой и снабженными устройствами для перемещения гидрированного и дегидрированного материала из реактора низкого давления в реактор высокого давления и в обратном направлении.

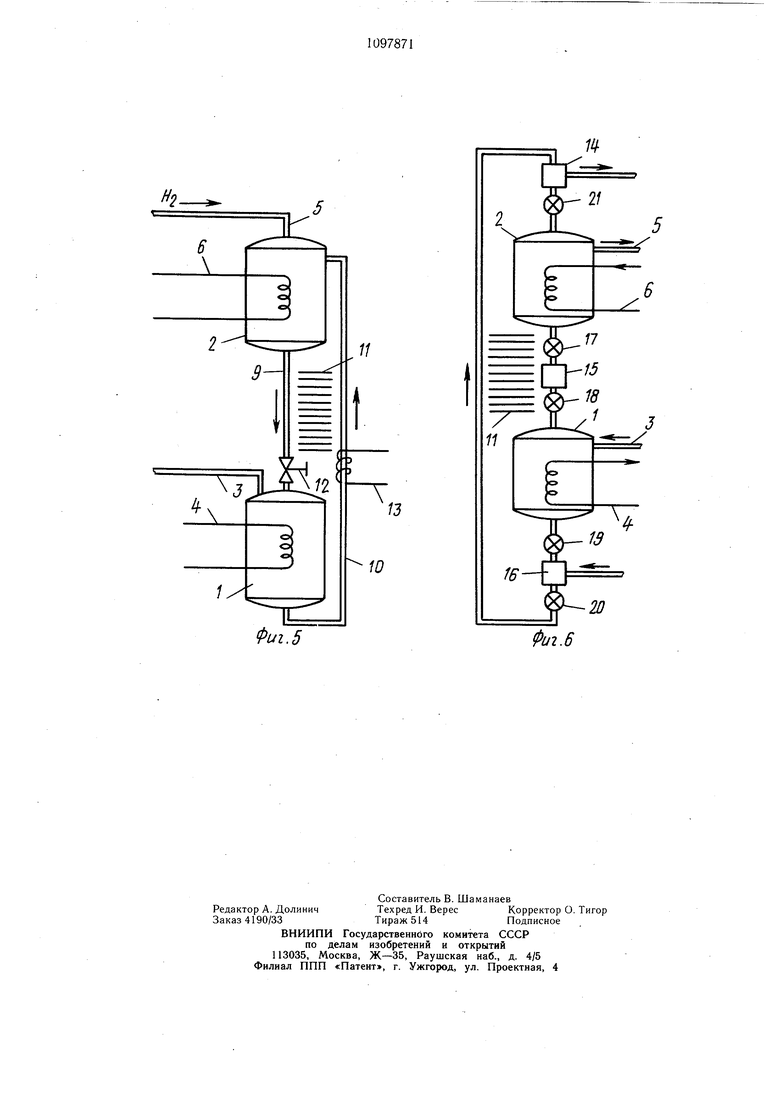

Причем реактор низкого давления расположен над реактором высокого давления, а устройства для перемещения гидрированного и дегидрированного материала выполнены в виде дросселя и дополнительного нагревателя, установленных соответственно на трубопроводах подачи гидрированного и дегидрированного материала.

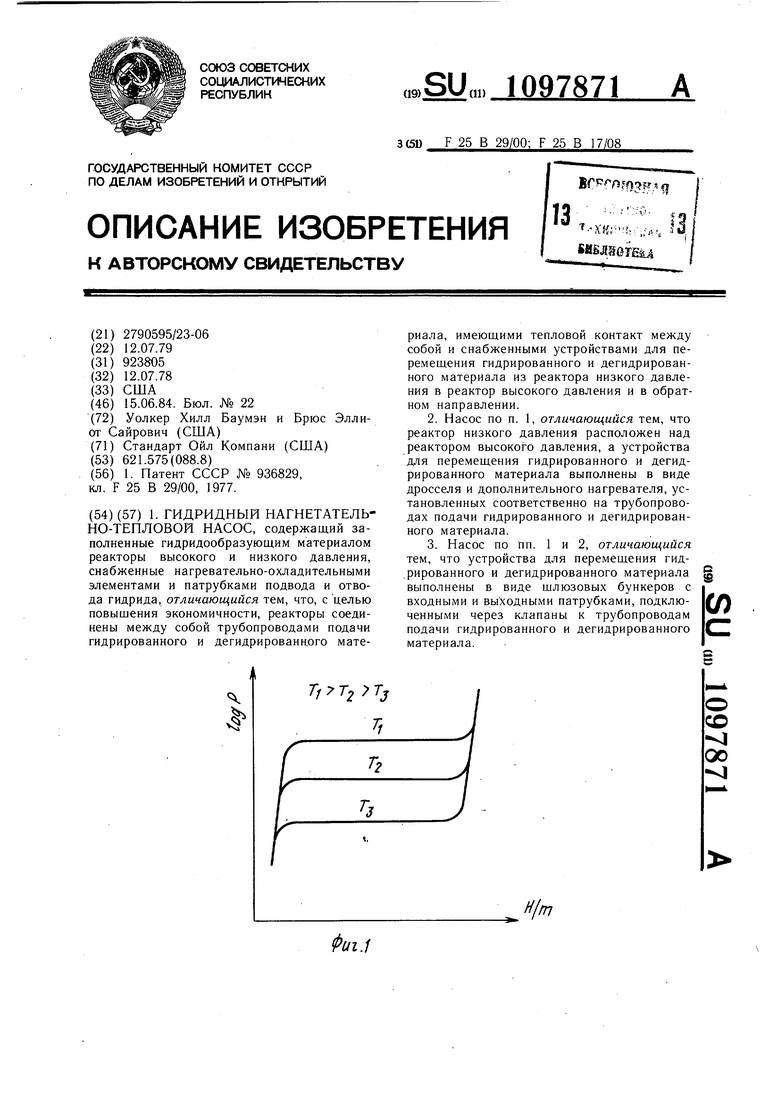

Кроме того, устройства для перемещения гидрированного и дегидрированного материала выполнены в виде шлюзовых бункеров с входными и выходными патрубками, подключенными через клапаны к трубопроводам подачи гидрированного и дегидрированного материала.

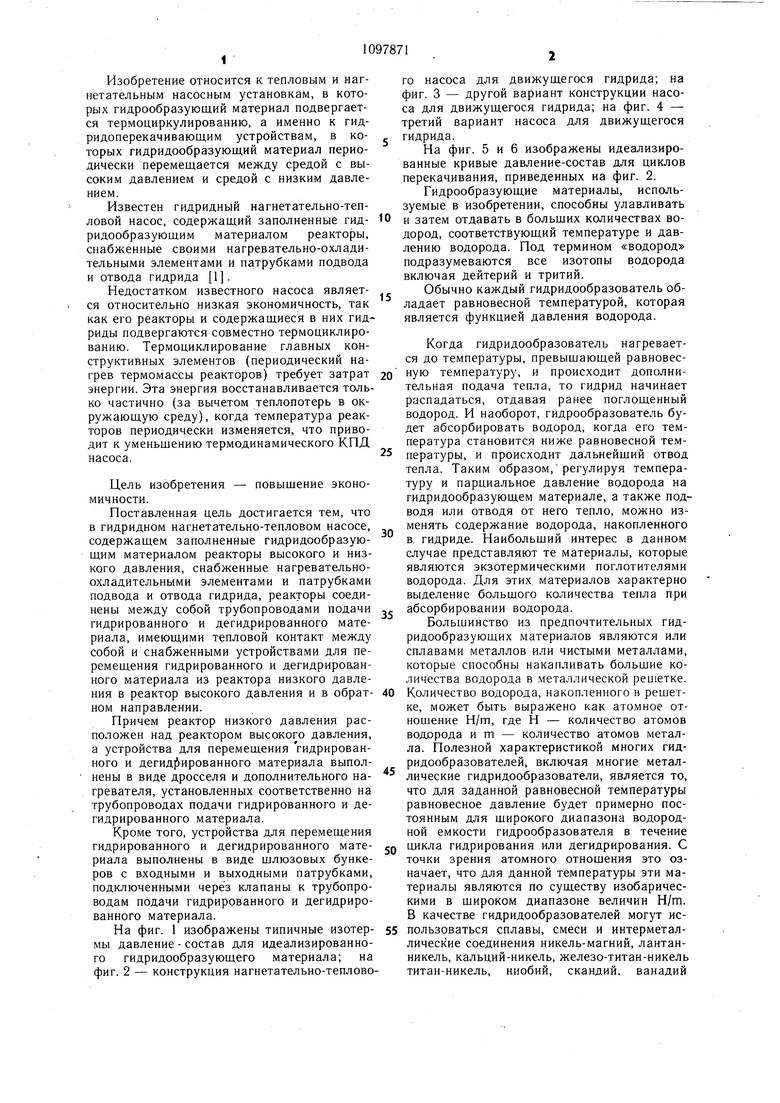

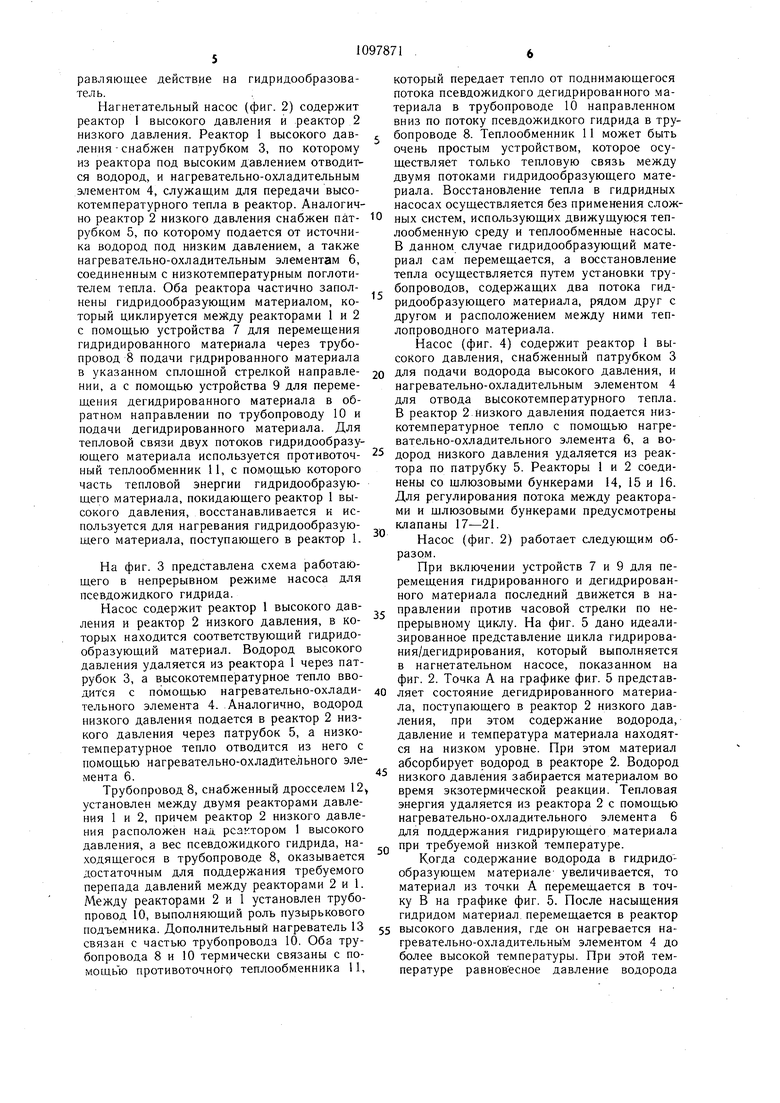

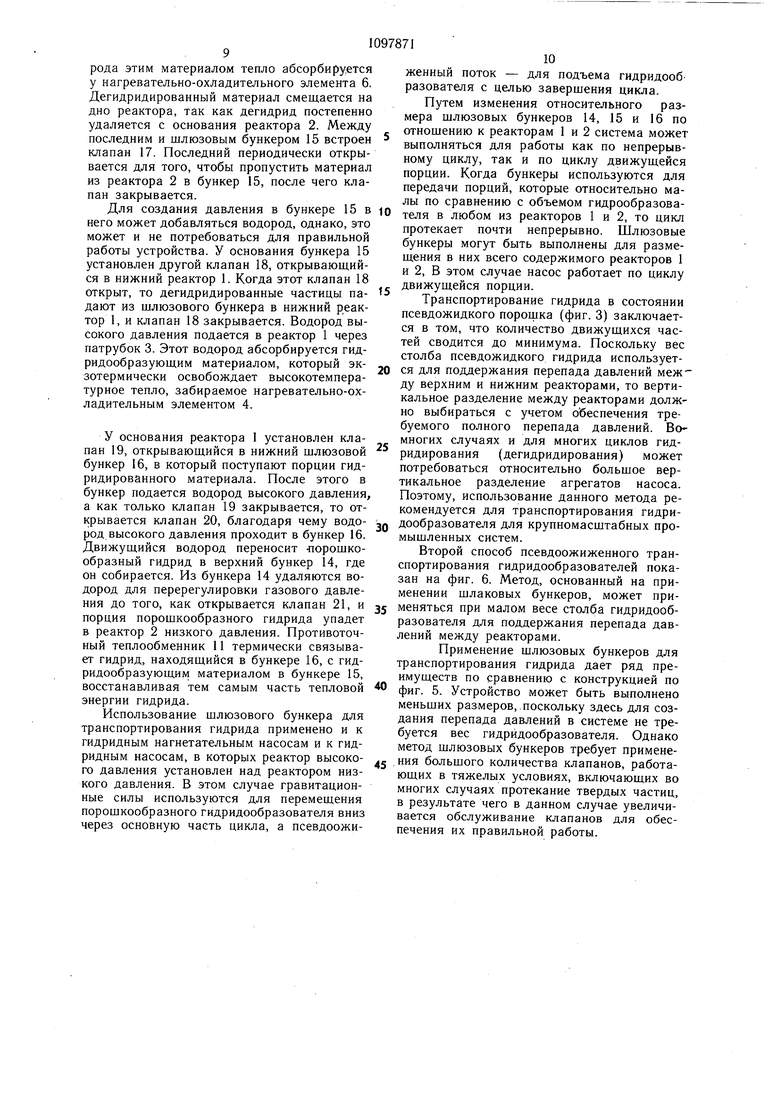

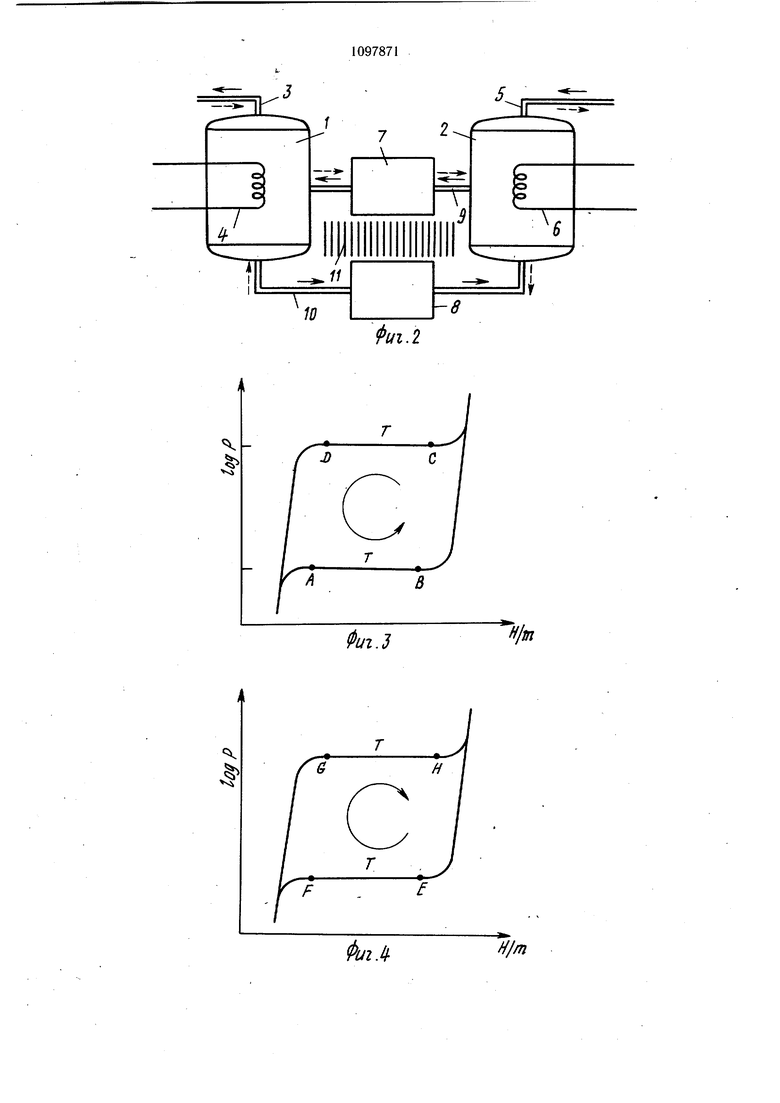

На фиг. 1 изображены типичные изотермы давление - состав для идеализированного гидридообразующего материала; на фиг. 2 - конструкция нагнетательно-теплового насоса для движущегося гидрида; на фиг. 3 - другой вариант конструкции насоса для движущегося гидрида; на фиг. 4 - третий вариант насоса для движущегося гидрида.

На фиг. 5 и 6 изображены идеализированные кривые давление-состав для циклов перекачивания, приведенных на фиг. 2.

Гидрообразующие материалы, используемые в изобретении, способны улавливать и затем отдавать в больших количествах водород, соответствующий температуре и давлению водорода. Под термином «водород подразумеваются все изотопы водорода включая дейтерий и тритий.

Обычно каждый гидридообразователь обладает равновесной температурой, которая является функцией давления водорода.

Когда гидридообразователь нагревается до температуры, превышающей равновес0 ную температуру, и происходит дополнительная подача тепла, то гидрид начинает распадаться, отдавая ранее поглощенный водород. И наоборот, гидрообразователь будет абсорбировать водород, когда его температура становится ниже равновесной температуры, и происходит дальнейший отвод тепла. Таким образом,регулируя температуру и парциальное давление водорода на гидридообразующем материале, а также подводя или отводя от него тепло, можно изменять содержание водорода, накопленного в, гидриде. Наибольший интерес в данном случае представляют те материалы, которые являются экзотермическими поглотителями водорода. Для этих, материалов характерно выделение большого количества тепла при

, абсорбировании водорода.

Большинство из предпочтительных гидридообразующих материалов являются или сплавами металлов или чистыми металлами, которые способны накапливать большие количества водорода в металлической решетке.

0 Количество водорода, накопленного в решетке, может быть выражено как атомное отношение Н/гп, где Н - количество атомов водорода и ш - количество атомов металла. Полезной характеристикой многих гидридообразователей, включая многие металлические гидридообразователи, является то, что для заданной равновесной температуры равновесное давление будет примерно постоянным для широкого диапазона водородной емкости гидрообразователя в течение

Q цикла гидрирования или Дегидрирования. С точки зрения атомного отношения это означает, что для данной температуры эти материалы являются по существу изобарическими в широком диапазоне величин Н/т. В качестве гидридообразователей могут ис5 пользоваться сплавы, смеси и интерметаллические соединения никель-магний, лантанникель, кальций-никель, железо-титан-никель титан-никель, ниобий, скандий, ванадий и т.п. Кроме того, могут применяться углеводородные соединения с ненасыщенными связями углерод-углерод, которые могут принимать и отдавать водород при соответствующих условиях. На фиг. 1 представлены идеализированные изотермы для предпочтительного гидридообразователя, пригодного для- использования. Эти материалы обладают изобарическими равновесными зонами, в которых для данной равновесной температуры равноновесное давление является по существу постоянным в щироком диапазоне концентрации водорода. Следует иметь ввиду, что это является парциальным давлением водорода, а не полным давлением, которое показано на графиках (фиг. 1). В дальнейщем, если нет до полнительного пояснения, то речь идет о парциальном давлении водорода. Материалы, которые наиболее подходят для использования, имеют зоны плато, которые являются по существу изобарическими для диапазона Н/ш порядка 0,10 или больще. Такие материалы способны абсорбировать или десорбировать больщие количества водорода при фиксированных температуре и давлении путем регулирования потока тепла и водорода вблизи материала. Равновесная температура для данного давления не будет одной и той же для всех гидридообразующих материалов. С другой стороны, различные гидридообразующие материалы имеют различные равновесные температуры для данного давления, в результате чего в теплоперекачивающих схемах можно использовать в комбинации два или более гидридообразующих материалов. Для гидридообразователей более высокие равновесные температуры в основном связаны с более высокими давлениями водорода. Гидридообразующие материалы могут использоваться для создания как тепловых, так и нагнетательных насосов, применяющих циклы гидрид-дегидрид. Причем гидридообразующие материалы сами перемещаются из одной активной зоны в другую, уменьщая тем самым термоцйклирование баков реактора. Гидридные насосы, в которых гидридообразующий материал перемещается из одной активной зоны в другую, назьшаются в дальнейщем гидридными насосами движущегося слоя. Основные циклы гидрирования/дегидрирования, использующие движущиеся -слои гидридообразующего материала, могут функционировать как нагнетательные, так и тепловые насосы. Схематично показан нагнетательный насос движущегося гидридообразующего материала. Многие из гидридообразующих материалов самопроизвольно измельчаются в порощок после повторного термоциклирования. Размер индивидуальных частиц порощка зависит, главным образом, от механических свойств гидридообразователя, подвергающегося циклированию в среде богатой водородом. Некоторые из гидридообразующих металлов могут давать самопроизвольное спекание, и средний размер частиц у таких материалов может зависеть от динамического баланса между конкурирующими процессами роста частиц (спекания или агломерации или других аналогичных процессов) и разрущением частиц (дроблением). Для многих из этих материалов средний диаметр частицы находится в пределах от одного до пятидесяти микрон. В псевдожидко.м потоке движущаяся среда используется для переноса твердых частиц в направлении потока жидкости (среды). Скорость жидкости, необходимая для разжижения порощка известной плотное ти и размера, может быть определена на основе стандартных инженерных принципов. Наличие частиц небольщого размера дает ряд преимуществ. Скорость передачи тепла обычно больще для меньщих частиц, а скорость жидкости, необходимой для разжижения порощка с частицами меньщего размера, будет ниже. Однако, с другой стороны, межчастичная связь и поверхность раздела газ-твердое тело могут представить значительные трудности, когда размер частицы уменьщается. Предпочтительные размеры частиц и скорость разжижающей жидкости будут изменяться в зависимости от свойств применяемого гидридообразующего материала. Под термином «псевдожидкий и «псевдожидкий слой здесь подразумевается больщое разнообразие методов транспортирования, по которым твердые вещества захватываются текущей жидкостью. Термин этот следует понимать так, чтобы в него вощли методы транспортирования, в которых помимо движущейся жидкости используются средства для пере.мещивания или диспергирования тверых частиц, а также методы транспортирования, в которых движущаяся жидкость сама отделяет и переносит частицы. Так например, в сочетании с движущейся жидкостью для получения псевдожидкого потока могут использоваться лтэпатки, акустические средства или электромеханические средства. Для разжижения гидридообразователей имеется больщое количество жидкостей. Однако, основными характеристиками, на которые следует обращать внимание при выборе жидкости, являются высокая скорость передачи тепла и водорода, а также то, чтобы она не ухудшала гидридообразующей способности гидридообразователя. Предпочтительной жидкостью является водород, который легко накапливается в гидридной системе, и характеризуется высокой скоростью теплопередачи и оказывает минимальное отравляющее действие на гидридообразователь. Нагнетательный насос (фиг. 2) содержит реактор 1 высокого давления и реактор 2 низкого давления. Реактор 1 высокого давления - снабжен патрубком 3, по которому из реактора под высоким давлением отводится водород, и нагревательно-охладительным элементом 4, служащим для передачи высокотемпературного тепла в реактор. Аналогично реактор 2 низкого давления снабжен патрубком 5, по которому подается от источника водород под низким давлением, а также нагревательно-охладительным элементам 6, соединенным с низкотемпературным поглотителем тепла. Оба реактора частично заполнены гидридообразующим материалом, который циклируется между реакторами I и 2 с помощью устройства 7 для перемещения гидридированного материала через трубопровод 8 подачи гидрированного материала в указанном сплошной стрелкой направлеНИИ, а с помощью устройства 9 для перемещения дегидрированного материала в обратном направлении по трубопроводу 10 и подачи дегидрированного материала. Для тепловой связи двух потоков гидридообразующего материала используется противоточный теплообменник П, с помощью которого часть тепловой энергии гидридообразующего материала, покидающего реактор 1 высокого давления, восстанавливается и используется для нагревания гидридообразующего материала, поступающего в реактор 1. На фиг. 3 представлена схема работающего в непрерывном режиме насоса для псевдожидкого гидрида. Насос содержит реактор 1 высокого давления и реактор 2 низкого давления, в которых находится соответствующий гидридообразующий материал. Водород высокого давления удаляется из реактора 1 через патрубок 3, а высокотемпературное тепло вводится с помощью нагревательно-охладительного элемента 4. Аналогично, водород низкого давления подается в реактор 2 низкого давления через патрубок 5, а низкотемпературное тепло отводится из него с помощью нагревательно-охладительного элемента 6. Трубопровод 8, снабженный дросселем 12 установлен между двумя реакторами давления 1 и 2, причем реактор 2 низкого давления расположен над реактором 1 высокого давления, а вес псевдожидкого гидрида, находящегося в трубопроводе 8, оказывается достаточным для поддержания требуемого перепада давлений между реакторами 2 и 1. Между реакторами 2 и 1 установлен трубопровод 10, выполняющий роль пузырькового подъемника. Дополнительный нагреватель 13 связан с частью трубопровода 10. Оба трубопровода 8 и 10 термически связаны с помощью противоточногр теплообменника 11, который передает тепло от поднимающегося потока псевдожидкого дегидрированного материала в трубопроводе 10 направленном вниз по потоку псевдожидкого гидрида в трубопроводе 8. Теплообменник 11 может быть очень простым устройством, которое осуществляет только тепловую связь между двумя потоками гидридообразующего материала. Восстановление тепла в гидридных насосах осуществляется без применения сложных систем, использующих движущуюся теплообменную среду и теплообменные насосы. В данном случае гидридообразующий материал сам перемещается, а восстановление тепла осуществляется путем установки трубопроводов, содержащих два потока гидридообразующего материала, рядом друг с другом и расположением между ними теплопроводного материала. Насос (фиг. 4) содержит реактор 1 высокого давления, снабженный патрубком 3 для подачи водорода высокого давления, и нагревательно-охладительным элементом 4 для отвода высокотемпературного тепла. В реактор 2 Низкого давления подается низкотемпературное тепло с помощью нагревательно-охладительного элемента б, а водород низкого давления удаляется из реактора по патрубку 5. Реакторы 1 и 2 соединены со щлюзовыми бункерами 14, 15 и 16. Для регулирования потока между реакторами и щлюзовыми бункерами предусмотрены клапаны 17-21. Насос (фиг. 2) работает следующим образом. При включении устройств 7 и 9 для перемещения гидрированного и дегидрированного материала последний движется в направлении против часовой стрелки по непрерывному циклу. На фиг. 5 дано идеализированное представление цикла гидрирования/дегидрирования, который выполняется Б нагнетательном насосе, показанном на фиг. 2. Точка А на графике фиг. 5 представляет состояние дегидрированного материала, поступающего в реактор 2 низкого давления, при этом содержание водорода, давление и температура материала находятся на низком уровне. При этом материал абсорбирует водород в реакторе 2. Водород низкого давления забирается материалом во время экзотермической реакции. Тепловая энергия удаляется из реактора 2 с помощью нагревательно-охладительного элемента 6 для поддержания гидрирующего материала при требуемой низкой температуре. Когда содержание водорода в гидридообразующем материале увеличивается, то материал из точки А перемещается в точку В на графике фиг. 5. После насыщения гидридом материал перемещается в реактор высокого давления, где он нагревается нагревательно-охладительным элементом 4 до более высокой температуры. При этой температуре равновесное давление водорода становится выше, чем раньше, и водород высокого давления отводится по патрубку 3, в результате чего гидрид смещается из точки С в точку D на графике фиг. 5. Нагревательно-охладительный элемент 4 осуществляет подачу высокотемпературного тепла, под действием которого протекает процесс эндотермического дегидрирования. После того, как материал существенно дегидрируется, он возвращается из реактора 1 высокого давления в реактор 2 низкого давления для повторения цикла, т.е. насос использует перенос тепла от более высокой температуры к низкой температуре для сжатия водорода. Цикл гидрирования/дегидрирования, показанный на фиг. 2 и 5, может быть реверсирован, и тогда устройство функционирует как тепловой насос. Водород высокого давления используется для переноса тепловой энергии от источника тепла низкой температуры к более высокой температуре. В этом случае гидрированный материал (показано пунктирной линией на фиг. 2) поступает в реактор 2 низкого давления через трубопровод 8. Водород низкого давления отводится по патрубку 5, и эта эндотермическая реакция протекает под действием низкотемпературного тепла нагревательно-охладительного элемента 6. Применительно к графику фиг. 6 материал перемещается из точки Е в точку F, так как он десорбирует во дород при.низких температуре и давлении. После того, как материал существенно дегидрировался, он перемещается по трубопроводу 10 в реактор 1 высокого давления, где материал подвергается воздействию водорода высокого давления и абсорбирует водород. Процесс экзотермической абсорбции сопровождается выделением большого количества тепла, имеющего высокую температуру, которое поглощается нагревательно-охладительным элементом 4. Гидридообразователь смещается из точки G в точку Н на графике фиг. 3 по мере того, как он поглощает водород. После того, как материал подвергся существенному гидрированию, он возвращается в реактор 2 низкого давления по трубопроводу 8, и цикл начинается сначала. Цикл теплового насоса гидрирования/ дегидрирования протекает под действием водорода высокого давления с целью переноса тепла от источника низкотемпературного тепла до поглотителя высокотемпературного тепла. Кривые состава, представленные на фиг. 5 и 6, являются несколько идеализированными так как не учитывают влияние гистерезиса. Вообще же действительные кривые давлениесостав показывают, что для данной температуры абсорбция будет иметь место только при давлении, которое выше, чем давление, при котором происходит десорбция. Такое действие будет уменьшать общую производительность насоса и может потребовать повышения температуры (давления) десорбции или понижения температуры (давления) абсорбции. Однако результирующие потери производительности могут быть низкими за счет тщательного выбора гидридообразующего материала. Некоторые гидриды дают ярко выраженный гистерезис, тогда как в других влияние гистерезиса почти ничтожно. Кривые состава на графиках фиг. 5 и 6 идеализированы в том смысле, что изотермы для любого данного гидридообразователя могут не давать участка совершенно постоянного давления в широком диапазоне величин Н/т. Такое отклонение от полностью изобарического поведения для некоторого диапазона Н/т будет влиять на общую эффективность гидридного цикла. Предпочтительными гидридообразующими материалами являются такие, которые обладают изотермами с протяженной изобарической зоной. Гидридный нагнетательный насос, показанный на фиг. 3, работает следующим образом. Поскольку скорость циркуляции гидридообразователя между верхним и нижним реакторами зависит от регулировки дросселя и количества тепла, добавляемого к дегидриду в трубопроводе 10 (с помощью дополнительного нагревателя 13), то тепло, добавленное к дегидриду с помощью нагревателя 13, вызывает десорбцию дополнительного водорода, который образует «пузырьки в псевдожидком дегидриде. В другом случае в трубопровод 10 может подаваться транспортирующий газ, способствуюш,ий образованию пузырьков. Эти пузырьки уменьшают общий вес материала в трубопроводе 10 и заставляет дегидрид подниматься вверх через трубопровод 10 в верхний реактор 2 низкого давления. После пребывания в верхнем реакторе 2 в течение времени, которое необходимо для полного дегидридирования, материал под действием силы тяжести опускается в нижний реактор 1. Реакторы могут выполняться с высокими теплопередающими характеристиками и осуществлять быстрое смещивание псевдожидкого потока с тем, чтобы гарантировать более быстрое завершение реакции, чем среднее время нахождения материала в реакторах 1 и 2. Или же материал может проходить через реакторы 1 и 2 в виде слоистого или закупоривающего потока, средняя скорость которого выбирается такой, чтобы гарантировать полную реакцию. Работа насоса (фиг. 4) осуществляется следующим образом. В реактор 2, установленном выше другого реактора, постоянно поддерживается низкое давление. Гидридированный материал падает в реактор 2 в точку, находящуюся на некоторой высоте. По мере десорбции водорода этим материалом тепло абсорбируется у нагревательно-охладительного элемента 6. Дегидридированный материал смещается на дно реактора, так как дегидрид постепенно удаляется с основания реактора 2. Между последним и шлюзовым бункером 15 встроен клапан 17. Последний периодически открывается для того, чтобы пропустить материал из реактора 2 в бункер 15, после чего клапан закрывается Для создания давления в бункере 15 в него может добавляться водород, однако, это может и не потребоваться для правильной работы устройства. У основания бункера 15 установлен другой клапан 18, открывающийся в нижний реактор 1. Когда этот клапан 18 открыт, то дегидридированные частицы падают из шлюзового бункера в нижний реактор 1, и клапан 18 закрывается. Водород высокого давления подается в реактор 1 через патрубок 3. Этот водород абсорбируется гидридообразующим материалом, который экзотермически освобождает высокотемпературное тепло, забираемое нагревательно-охладительным элементом 4. У основания реактора 1 установлен клапан 19, открывающийся в нижний шлюзовой бункер 16, в который поступают порции гидридированного материала. После этого в бункер подается водород высокого давления, а как только клапан 19 закрывается, то открывается клапан 20, благодаря чему водород высокого давления проходит в бункер 16. Движушийся водород переносит -порошкообразный гидрид в верхний бункер 14, где он собирается. Из бункера 14 удаляются водород для перерегулировки газового давления до того, как открывается клапан 21, и порция порошкообразного гидрида упадет в реактор 2 низкого давления. Противоточный теплообменник 11 термически связывает гидрид, находящийся в бункере 16, с гидридообразующим материалом в бункере 15, восстанавливая тем самым часть тепловой энергии гидрида. Использование шлюзового бункера для транспортирования гидрида применено и к гидридным нагнетательным насосам и к гидридным насосам, в которых реактор высокого давления установлен над реактором низкого давления. В этом случае гравитационные силы используются для перемещения порошкообразного гидридообразователя вниз через основную часть цикла, а псевдоожиженный поток - для подъема гидридообразователя с целью завершения цикла. Путем изменения относительного размера шлюзовых бункеров 14, 15 и 16 по отношению к реакторам 1 и 2 система может выполняться для работы как по непрерывному циклу, так и по циклу движущейся порции. Когда бункеры используются для передачи порций, которые относительно малы по сравнению с объемом гидрообразова еля в любом из реакторов 1 и 2, то цикл протекает почти непрерывно. Шлюзовые бункеры могут быть выполнены для размешения в них всего содержимого реакторов 1 и 2, В этом случае насос работает по циклу движущейся порции. Транспортирование гидрида в состоянии псевдожидкого порощка (фиг. 3) заключается в том, что количество движущихся частей сводится до минимума. Поскольку вес столба псевдожидкого гидрида используется для поддержания перепада давлений меж ду верхним и нижним реакторами, то вертикальное разделение между реакторами должно выбираться с учетом обеспечения требуемого полного перепада давлений. Вомногих случаях и для многих циклов гидридирования (дегидридирования) может потребоваться относительно большое вертикальное разделение агрегатов насоса. Поэтому, использование данного метода рекомендуется для транспортирования гидридообразователя для крупномасштабных промышленных систем. Второй способ псевдоожиженного транспортирования гидридообразователей показан на фиг. 6. Метод, основанный на применении шлаковых бункеров, может применяться при малом весе столба гидридообразователя для поддержания перепада давлений между реакторами. Применение шлюзовых бункеров для транспортирования гидрида дает ряд преимуществ по сравнению с конструкцией по фиг. 5. Устройство может быть выполнено меньших размеров,-поскольку здесь для создания перепада давлений в системе не требуется вес гидридообразователя. Однако метод шлюзовых бункеров требует применения большого количества клапанов, работающих в тяжелых условиях, включающих во многих случаях протекание твердых частиц, в результате чего в данном случае увеличивается обслуживание клапанов для обеспечения их правильной работы.

5.

:d

7

о о

о

iS

//

//7

л

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство переработки углеродсодержащих отходов с использованием индукционного нагрева | 2022 |

|

RU2797095C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ МЕТАНА | 2018 |

|

RU2694033C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 1991 |

|

RU2069164C1 |

| Способ улучшения водородсорбционных характеристик порошковой засыпки металлогидридного аккумулятора водорода | 2020 |

|

RU2748480C1 |

| МНОГОСТУПЕНЧАТЫЙ МЕТАЛЛОГИДРИДНЫЙ ВОДОРОДНЫЙ КОМПРЕССОР | 2016 |

|

RU2672202C1 |

| СПОСОБ И МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ МЕТАНА ИЗ НЕКОНТРОЛИРУЕМЫХ ИСТОЧНИКОВ | 2017 |

|

RU2646607C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ГИДРИДА МЕТАЛЛА | 1999 |

|

RU2174943C2 |

| Способ повышения эффективности металлогидридных теплообменников | 2019 |

|

RU2729567C1 |

| СИСТЕМА ПОДАЧИ ВОДОРОДА И СПОСОБ ПОДАЧИ ВОДОРОДА | 2014 |

|

RU2667550C2 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ВОДОРОДА ДЛЯ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1992 |

|

RU2049923C1 |

1. ГИДРИДНЫЙ НАГНЕТАТЕЛЬНО-ТЕПЛОВОЙ НАСОС, содержащий заполненные гидридообразующим материалом реакторы высокого и низкого давления, снабженные нагревательно-охладительными элементами и патрубками подвода и отвода гидрида, отличающийся тем, что, с целью повышения экономичности, реакторы соединены между собой трубопроводами подачи гидрированного и дегидрированного мате7/ 7 ;rj ч 1 риала, имеющими тепловой контакт между собой и снабженными устройствами для перемещения гидрированного и дегидрированного материала из реактора низкого давления в реактор высокого давления и в обратном направлении. 2.Насос по п. 1, отличающийся тем, что реактор низкого давления расположен над реактором высокого давления, а устройства для перемещения гидрированного и дегидрированного материала выполнены в виде дросселя и дополнительного нагревателя, установленных соответственно на трубопроводах подачи гидрированного и дегидрированного материала. 3.Насос по пп. 1 и 2, отличающийся тем, что устройства для перемещения гид.рированного и дегидрированного материала выполнены в виде щлюзовых бункеров с (Л входными и выходными патрубками, подключенными через клапаны к трубопроводам подачи гидрированного и дегидрированного материала. со 00

ч

4

Hjm

Фиг.

ч

vi

ФигЛ

И/т

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Компрессор | 1978 |

|

SU936829A3 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-06-15—Публикация

1979-07-12—Подача