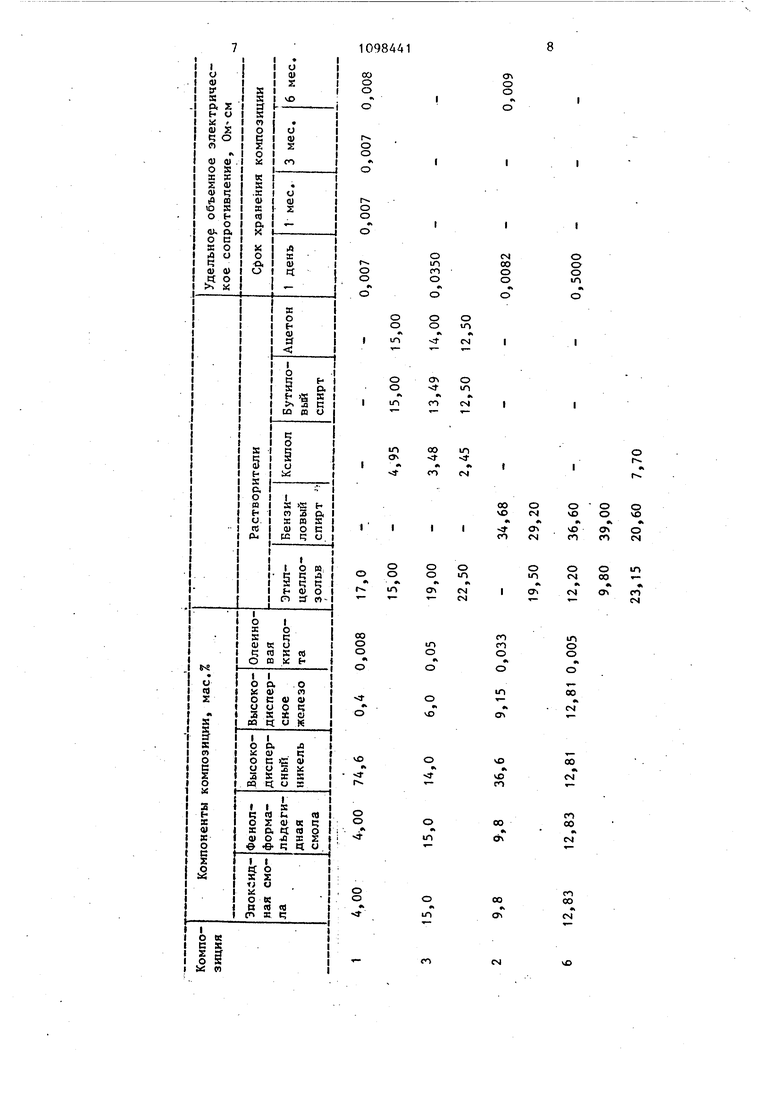

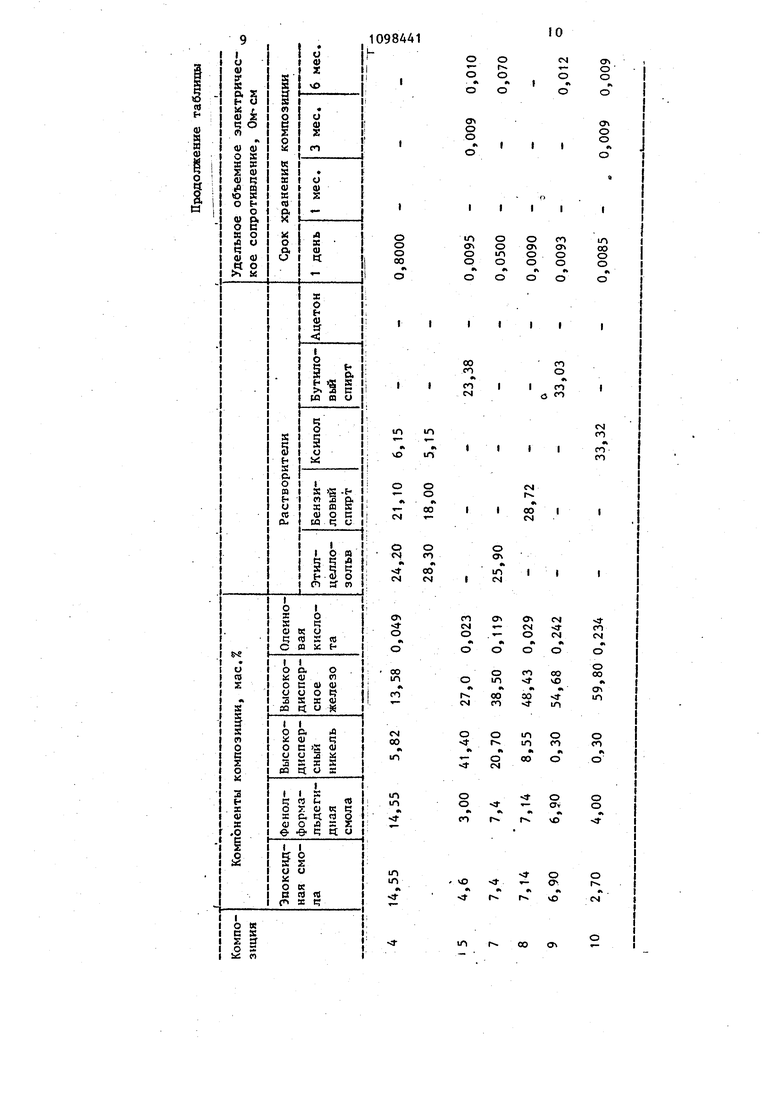

технике и может найти применение в частности при изготовлении печатных плат, электрических соединителей и д Известны электропроводящие покры тия на основе эпоксидной смолы и электропроводящего наполнителя-серебра, отличающиеся между собой содержанием и природой отвердителей, катализаторов. В композиции используют в качеств отвердителя эндиковый ангидрид и ангидрид пирромеллитовой кислоты: катализатор - соль кобальта нафтеновой кислоты, а также полифинилглицидиловый эфир. В качестве электропроводящей фазы порошок серебра. Состав коГШозиции отличается от вышеуказанной тем, что в качестве от вердителя она содеряит ангидрид тримеллитовой кислоты -при отсутствии катализатора и полифенилглицидилового эфира. Композиция включает компоненты композиции за исключением катализатора и дополнительно содержит аминны комгшекс. Указанные композиции обладают высоким удельным объемным электр1лесКИМ сопротивлением (порядка 10 Ом.с и применяются в электрических приборах. Однако необходимо отметить, что композиции-аналоги имеют существенный недостаток, а именно: высокую стоимость из-за использования дефицитного драгоценного металла серебра, количество которого во все композициях одинаково и равно 70 вес.ч. Наиболее близкой по технической сущности к изобретению является электропроводящая композиция для теплопроводящих покрытий. Известная композиция состоит из эпоксидной смолы с вязкостью при П, частиц нерастворенного в эпоксидной смоле .полимера, которьй может реагировать с эпоксидной смолой при ее отверждении (сополимера этилена с виниловым спиртом или винилацётата и метакриловой кислоты и др.), тонкоизмельченного металла Ag, Си, А1, покрытого серебром нике ля с величиной частиц 30 мкм .вердителя-дицианамида, отверждается и имеет срок хранения 1 мес. Недостатком известной композиции является высокая стоимость за счет применения в качестве наполнителей драгоценного дефицитного металла (серебра) или посеребренных иорощков в количестве до 70 мас.%, малая продолжительность жизни композиции (до 1 мае,), что делает ее применение неудобным, нетехнологичным, так как . в этом случае количество композиции, которое изготавливается, должно быть обязательно израсходовано в указанный срок. Неизрасходованная композиция сшивается и не может быть использована по назначению по истечении указанного срока хранения. Следует отметить что использование в известной композиции двух типов отвердителей (сополимер этилена с виниловым спиртом и дицианамид, последний из которых весьма токсичен) требует особых мер безопасности при работе с композицией, т.е. необходимы специальные вытяжные шкафы. Целью предлагаемого изобретения является увеличение срока жизни композиции снижение ее стоимости при „„„„„,,„„.„, „г.,,,,,, „„,„„„„„„ „„«,-.„ сохранении высокой электропроводности, упрощение технологии использования и улучшение условий труда. Поставленная цель достигается тем, что электропроводящая композиция, вклювающая эпоксидную смолу, отвердитель, высокодисперсный металл, дополнительно содержит олеиновую кислоту и растворитель, а в качестве отвердителя содержит фенолформальде У качестве высокодисперсного металла - дендритное высокодисперсное железо и сферический высокодисперсный никель при следующем содержании компонентов, 2,7-15,0 Эпоксидная смола Фенолформальде3,0-15,0 гидная смола Сферический высокодисперсный0,3-75,0 никель Дендридное высокодисперсное же0,4-59,2 лезо Олеиновая кислота 0,008-0,242 Остальное Растворитель В качестве растворителя композиция содержит смесь этилцеллозольв.а бутилового спирта, ацетона и ксилола при следующих соотношениях ком.понентов, мас.%: Этилцеллозольв 30-40 Бутиловый спирт 25-30 Ацетон.25-30 Ксилол5-10 В качестве растворителя может использоваться смесь этилцеллозольва бензинового спирта, ксилола при следующих соотношениях компонентов, мас.%: Этилцеллозольв 45-55 Бензиловый спирт 35-40 Ксилол10-15 а также смесь этилцеллозольва и бензилового спирта при следующих соотношениях, мас.%: Этилцеллозольв 20-40 Бензиловый спирт 60-80 Функцию растворителя может выполнять также любое вещество, выбранное из группы: Этилцеллозольв, ксилол, бутиловый спирт, бензиловый спирт. Отличительной особенностью предлагаемой композиции является совмест ное введение высокодисперсных порошков никеля и железа сферической и дендритной формы соответственно. Вве дение в композицию порошков, отличаю щихся между собой размерами и формой частиц, приводит к высокой плотности упаковки металлического наполнителя в объеме полимера, а взаимодействие порошков с остальными компонентами создает максимальное количество элек трических контактов и, как следствие высокую электропроводность композиции. Технология приготовления метапло- полимерной композиции. Фенолформальдегидную смолу растворяют в одном из растворителей, например в бутиловом спирте. Затем в раствор добавляют эпоксидную смолу и перемешивают до полного растворения компонентов. В полученный раствор полимеров вводят предварительно смешанные порошки высокодисперсных никеля и железа и перемешивают, П -р и м е р. 400 г фенолформапьдегидиой смолы растворяют в 17 г бутилового спирта. В полученный раствор добавляют 4,00 г эпоксидной смолы и смесь перемешивают до полного растворения компонентов. В полученный раствор полимеров добавляют предварительно приготовленную смесь порошков, состоящую 41 из 74,6 г сферического высокодисперсного никеля и 0,4 г высокодисперсного дендритного железа, и все компоненты перемешивают. После нанесения полученной металлополимерной пасты .на подложку (например, стеклотекстолит) и термообработки ее удельное электрическое сопротивление, которое было измерено омметром цифровым Щ34, составило 0,007 Ом.см. Идентичным способом бьшо нанесено покрытие из приведенной композиции (см. пример) после выдержки бмес. Удельное объемное электрическое сопротивление составило 0,008 Ом-см, т.е. электросопротивление остается на одном уровне. Для обоснования граничных пределов компонентов предлагаемой металлополимерной композиции были получены различные составы по описанной выше технологии. Зависимость электрического сопроколичества приведена в таблице. Как видно из данных таблицы, нижние пределы по никелю и железу обусловлены тем, что при их меньшем содержании в композиции не будет образовываться цепочечная структура, обеспечивающая достаточную электропроводность композиции, а введение высокодисперсных никеля и железа вьшге максимальных пределов не увеличивает электропроводность композиции и ухудшает механические свойства композиции, увеличивая ее хрупкость, рыхлость. Оптимальное количество железа 0,4 мас.%, 74,6 мас.%. Нижний предел. по олеиновой кислоте составляет 0,008 мае. как меньшее количество добавляемой олеиновой кислоты не будет обеспечивать образование за-. щитной пленки на частицах железа, которая предохраняет ее от окисления. Верхний предел обусловлен тем, что увеличение содержания олеиновой кислоты будет уменьшать электропроводность композиции. Количество растворителей, необходимая вязкость полученной композиции корректируются в зависимости от ее применения (электропроводящие клеи, печатные платы и др.) различным содержанием растворителей в граничных пределах. Граничные значенияэпоксидной и фенолформальдегидной

смол выбраны из условия соответствия количествам, обычно применяемым в металлополимерных композициях.

Как видно из приведенных данных, предлагаемая композиция позволяет згвеличить срок годности композиции в 6 раз, понизить стоимость ее в 20-50 раз. При этом следует отметить что она позволяет отказаться от применения драгоценного дефицитного серебра, количество которого достигает

в известной композиции 70 мас,%, причем величина удельного обьемного сопротивления композиции имеет тот же порядок, что и известная композиция,

т.е. качество полученного покрытия соответствует мировым стандартам. Технология нанесения композиции простая, что характеризуется приведенным примером, при этом значительно улучшают условия труда, так как предлагаемая композиция не содержит токсичных компонентов.

Оч

о

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропроводящий клей | 1982 |

|

SU1052532A1 |

| ТОКОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2308105C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ СПЛАВА МЕДИ | 1991 |

|

RU2096847C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ | 1990 |

|

RU2034883C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ КРАСКА | 1994 |

|

RU2042694C1 |

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2012 |

|

RU2538878C2 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2141984C1 |

| АДГЕЗИВНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С МАГНИТНЫМИ СВОЙСТВАМИ | 2002 |

|

RU2225425C1 |

| Электропроводящий клей | 1977 |

|

SU666192A1 |

| Антикоррозионное защитное покрытие на основе модифицированного аминного отвердителя | 2024 |

|

RU2841219C1 |

1. ЭЛЕКТРОПРОВОДЯЩАЯ КОМПОЗШЩЯ, включающая эпоксидную смолу, отвердитель, высокодисперсный металл, отличающая с я тем, что, с целью увеличения срока жизни, снижения стоимости при сохранении , высокой электропроводности, упрощения технологии использования и .улучшения условий труда, она дополнительно содержит олеиновую кислоту и растворитель, в качестве отвердителя содержит фенолформальдегидную смолу, а в качестве высокодисперсного металла дендритное высокодисперсное железо и сферический высокодисперсный никель при следующем содержании компонентов, мас.%: Эпоксидная смола 2,7-15 Фенолформальде3,0-15 гидная смола Дендритное высоко0,4-59,5 дисперсное железо Сферический высоко0,3-75,0 дисперсный никель 0,008-0,242 Олеиновая кислота Остальное Растворитель 2.Композиция по п.1, о т л и чающаяся тем, что, в качестве растворителя она содержит смесь этилцеллозольва, бутилового спирта, ацетона и ксилола при следующих соотношениях компонентов, мас;%: 30-40 Этилцеллозольв 25-30 Бутиловый спирт 25-30 Ацетон (Л 5-10 Ксилол 3.Композиция по п.1, отличающая ся тем, что в качестве растворителя она содержит смесь этилцеллозольва, бензилового спирта и ксилола при следующих соотношениях компонентов, мас.%: 45-55 Этилцеллозольв 35-40 Бензиловьй спирт 10-15 Ксилол 00 4.Композиция по п.1, от л и 4 4 чающаяся тем, что, в качестве растворителя она содержит смесь этилцеллозольва и бензилового спирта при следующих соотношениях компонентов, мас.%: Этилцеллозольв 20-40 Бензиловый спирт 60-80

о о о ш

CS

00 о о

о

о

о

1Л

о ю

ON f

CSI

о

ш -Jt-

о о

о о

о ем

о о

Oi

ел ел

о см со

м

о «л

о

о ю

о ш

rvl 00 го

сз

СЧ

О-1

ем

см

см

со со

lO

о о

о

м

о

00

1Л

h

см

о

00

чО

А

(М

VD

го

го 00

оо оГ

ем

со оо

со

см

Оч

о

CS

Ti f.

о о

о о

А

о

Оч

о

о

ооfo

ш

(У

ОО

шоо

о

ооо

о

п

ооо

со о

«i го

о f

O

ег1

см

sf

см о

- со

CS

см

о

со vf

о

со VO

ОО

U-)

Т1

00 со

00

ЧГ

ш

« Л

о г

1Л

о

о со

со

ю

00

о

см

| Пат | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пат | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пат | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| США Р 3746662, кл.252-513, 1973. | |||

Авторы

Даты

1987-03-07—Публикация

1982-07-23—Подача