Изобретение относится к обработке металлов давлением, в частности к вытяжке тонкостенных осесимметричных деталей.

Наиболее близким к изобретению по технической сущности и достигаемому результату является LUTaM.n для вытяжки, содержащий матрицу и прижимное кольцо 1.

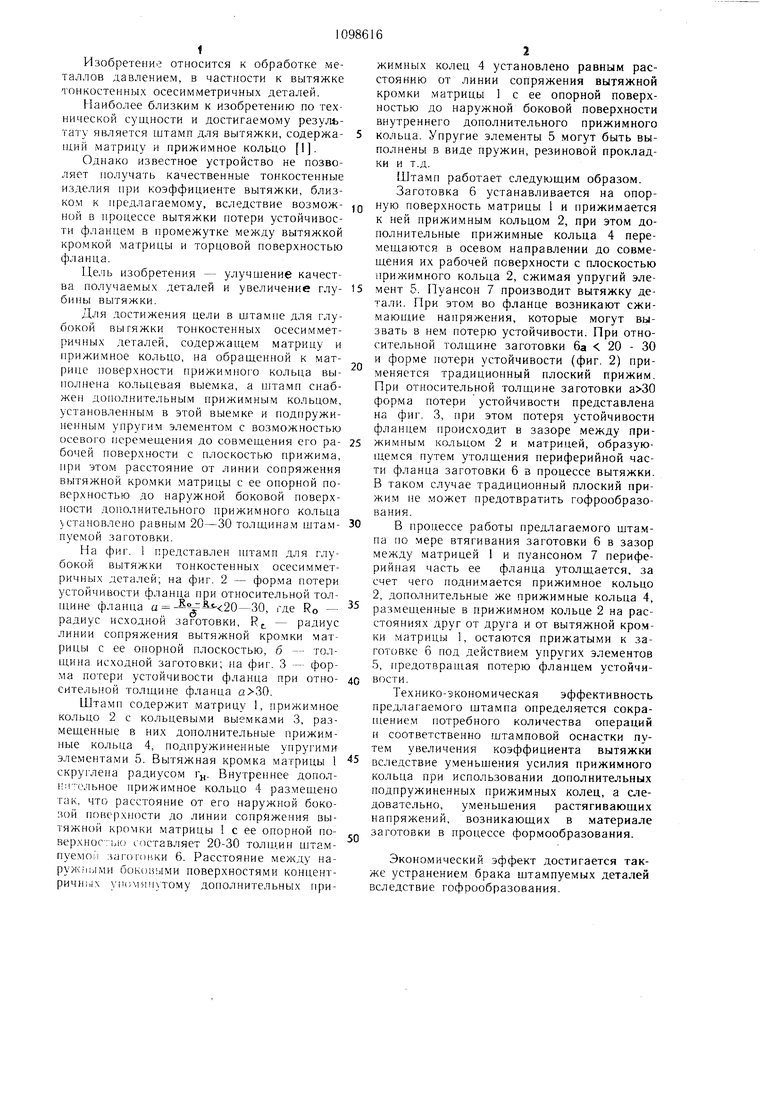

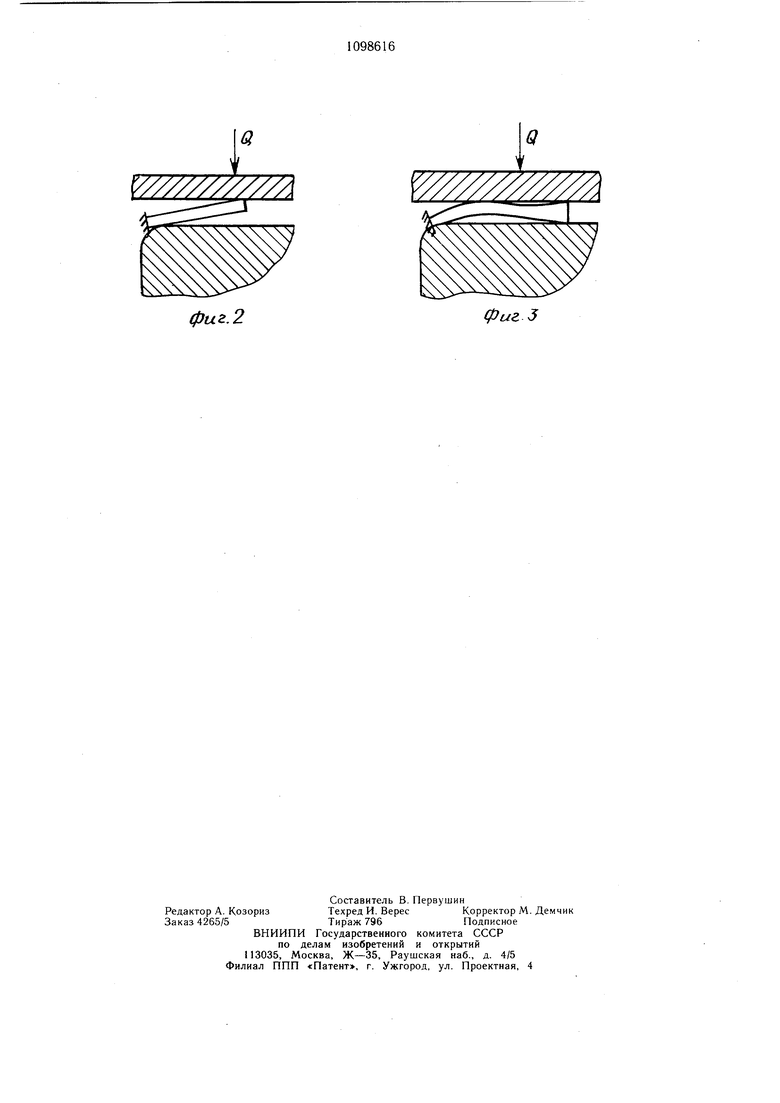

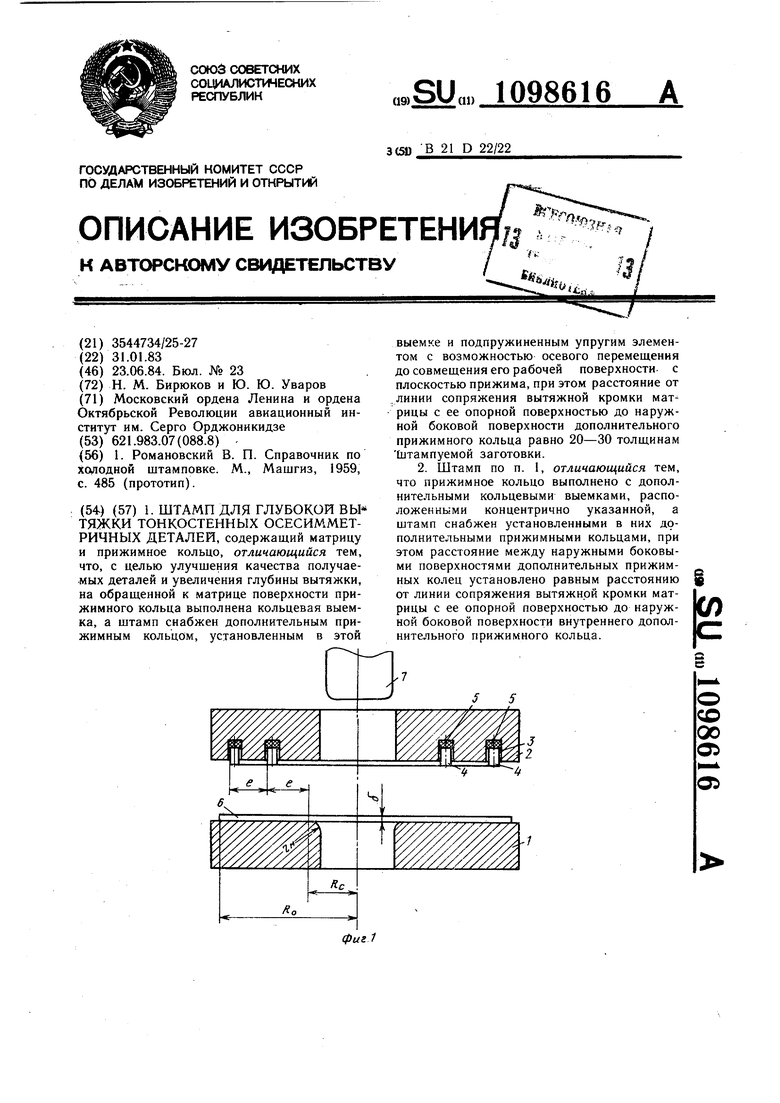

Однако известное устройство не позволяет получать качественные тонкостенные изделия при коэффициенте вытяжки, близком к предлагаемому, вследствие возможнон в процессе вытяжки потери устойчивости фланцем в промежутке между вытяжкой кромкой матрицы и торцовой поверхностью фланца. Цель изобретения - улучшение качества получаемых деталей и увеличение глубипы вытяжки. Для достижения цели в щтампе для глубокой выгяжки тонкостенных осесимметричных деталей, содержащем матрицу и прижимное кольцо, на обращенной к матрице поверхности прижимного кольца выполнена кольцевая выемка, а штамп снабжен догюлнительным прижимным кольцом, установленным в этой выемке и подпружиненным упругим элементом с возможностью осевого перемещения до совмещения его рабочей поверхности с плоскостью прижи.ма, при этом расстояние от линии сопряжения вытяжной кромки матрицы с ее опорной поверхностью до наружной боковой поверхности дополнительного прижимного кольца установлено равным 20-30 толщина.м щтамнуемой заготовки. На фиг. 1 представлен штамп для глубокой вытяжки тонкостенных осесимметричных деталей; на фиг. 2 - форма потери устойчивости фланца при относительной толщине фланца a V 20-30, где RO - радиус исходной заготовки, R - радиус линии сопряжения вытяжной кромки матрицы с ее опорной плоскостью, б - толщина исходной заготовки; на фиг. 3 форма нотери устойчивости фланца при относительной толщине фланца . Штамп содержит матрицу , прижимное кольцо 2 с кольцевыми выемка.ми 3, размещенные в них дополнительные прижимные кольца 4, подпружиненные упругими элементами 5. Вытяжная кромка матрицы 1 скруглена радиусом r. Внутрершее дополн;г:ельное прижимное кольцо 4 размещено так, что расстояние от его наружной боковой поверхности до линии сопряжения вытяжной кромки матрицы 1 с ее опорной поверхностью составляет 20-30 толщин штампуемой HuroroiiKH 6. Расстояние между нару | 11ыми боковыми поверхностями концентричн,1х yiu)MHiiyTOMy дополнительных прижимных колец 4 установлено равным расстоянию от линии сопряжения вытяжной кромки матрицы 1 с ее опорной поверхностью до наружной боковой поверхности внутреннего дополнительного прижимного кольца. Упругие элементы 5 могут быть выполнены в виде пружин, резиновой прокладки и т.д.

Штамп работает следуюш,им образом.

Заготовка 6 устанавливается на опорную поверхность матрицы 1 и прижимается к ней прижимны.м кольцом 2, при этом дополнительные прижимные кольца 4 перемещаются в осевом направлении до совмещения их рабочей поверхности с плоскостью прижимного кольца 2, сжимая упругий элемент 5. Пуансон 7 производит вытяжку детали. При этом во фланце возникают сжимаюцд,ие напряжения, которые могут вызвать в нем потерю устойчивости. При относительной толщине заготовки 6а 20 - 30 и форме потери устойчивости (фиг. 2) применяется традиционный плоский прижим. При относительной толщине заготовки форма потери устойчивости представлена на фиг. 3, при этом потеря устойчивости фланцем происходит в зазоре между прижимным кольцом 2 и матрицей, образующемся путем утолщения периферийной части фланца заготовки 6 в процессе вытяжки. В таком случае традиционный плоский прижим не .может предотвратить гофрообразования. В процессе работы предлагаемого щтампа 10 мере втягивания заготовки 6 в зазор между матрицей 1 и пуансоном 7 периферийная часть ее фланца утолщается, за счет чего подни.мается прижимное кольцо 2, дополнительные же прижимные кольца 4, размещенные в прижимном кольце 2 на расстояниях друг от друга и от вытяжной кромки матрицы 1, остаются прижатыми к заготовке 6 под действием упругих элементов 5, предотвращая потерю фланцем устойчивости. Технико-экономическая эффективность предлагаег 1ого щтампа определяется сокраП1ение.м потребного количества операций и соответственно штамповой оснастки путем увеличения коэффициента вытяжки вследствие уменьшения усилия прижимного кольца при использовании дополнительных подпружиненных прижимных колец, а следовательно, уменьшения растягивающих напряжений, возникающих в материале заготовки в процессе формообразования. Экономический эффект достигается также устранением брака штампуемых деталей вследствие гофрообразования.

Q

Q

Y//////7//y m.

фиг.2

фиг 5

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2011 |

|

RU2494830C2 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

| Штамп для вытяжки и обрезки края | 1980 |

|

SU884796A1 |

| Штамп для вытяжки без прижима коробчатых деталей из прямоугольных заготовок со скругленными углами | 1980 |

|

SU997911A1 |

| Штамп для вытяжки | 1986 |

|

SU1400723A1 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Штамп для вытяжки | 1988 |

|

SU1547920A2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264879C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 1994 |

|

RU2082526C1 |

1. ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ, содержащий матрицу и прижимное кольцо, отличающийся тем, что, с целью улучшения качества получаемых деталей и увеличения глубины вытяжки, на обращенной к матрице поверхности прижимного кольца выполнена кольцевая выемка, а штамп снабжен дополнительным прижимным кольцом, установленным в этой выемке и подпружиненным упругим элементом с возможностью осевого перемещения до совмещения его рабочей поверхности с плоскостью прижима, при этом расстояние от линии сопряжения вытяжной кромки мат рицы с ее опорной поверхностью до наружной боковой поверхности дополнительного прижимного кольца равно 20-30 толщинам Штампуемой заготовки. 2. Штамп по п. 1, отличающийся тем, что прижимное кольцо выполнено с дополнительными кольцевыми выемками, расположеЕ1ными концентрично указанной, а штамп снабжен установленными в них дополнительными прижимными кольцами, при этом расстояние между наружными боковыми поверхностями дополнительных прижимных колец установлено равным расстоянию от линии сопряжения вытяжной кромки матрицы с ее опорной поверхностью до наружной боковой поверхности внутреннего дополнительного прижимного кольца. 5 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Романовский В | |||

| П | |||

| Справочник по холодной штамповке | |||

| М., Машгиз, 1959, с | |||

| Прибор для автоматического контроля скорости поездов | 1923 |

|

SU485A1 |

Авторы

Даты

1984-06-23—Публикация

1983-01-31—Подача