Изобретение относится к обработке металлов давлением, в частности к штампам для вытяжки тонкостенных заготовок, и может быть использовано 1три изготовлении тонкостеннь х полых деталей в различных отраслях машиностроения .

Цель изобретения - повышение качества изделий и увеличение степени деформирования.

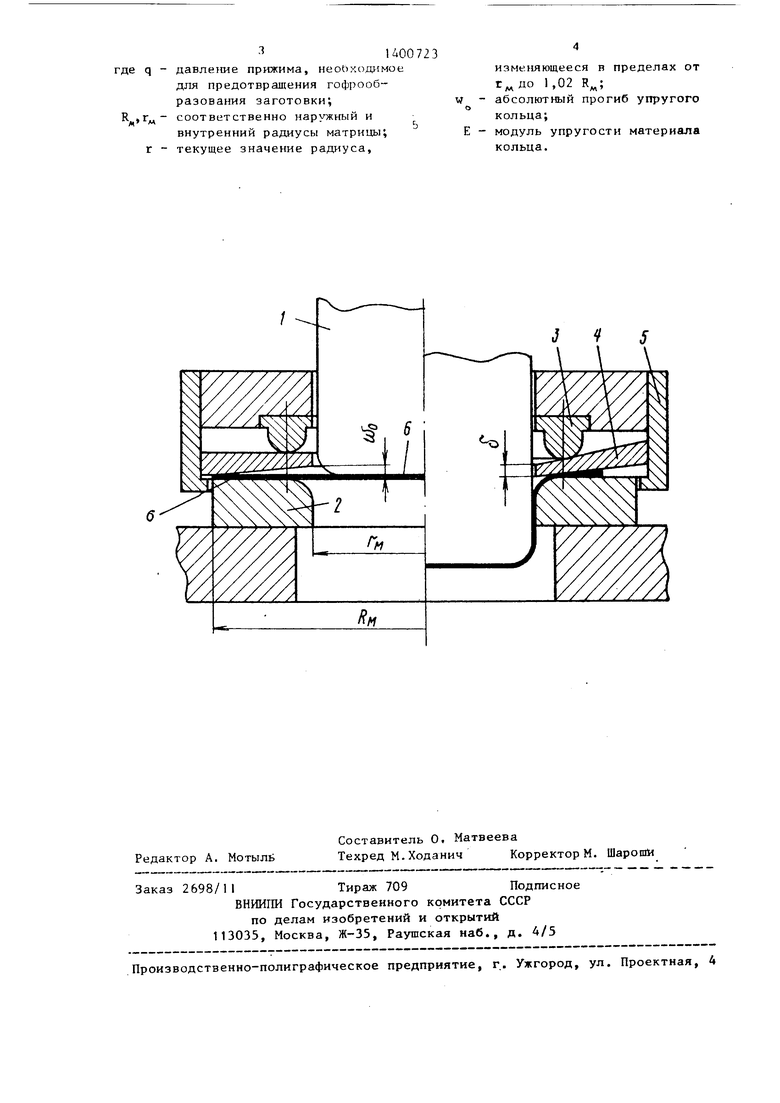

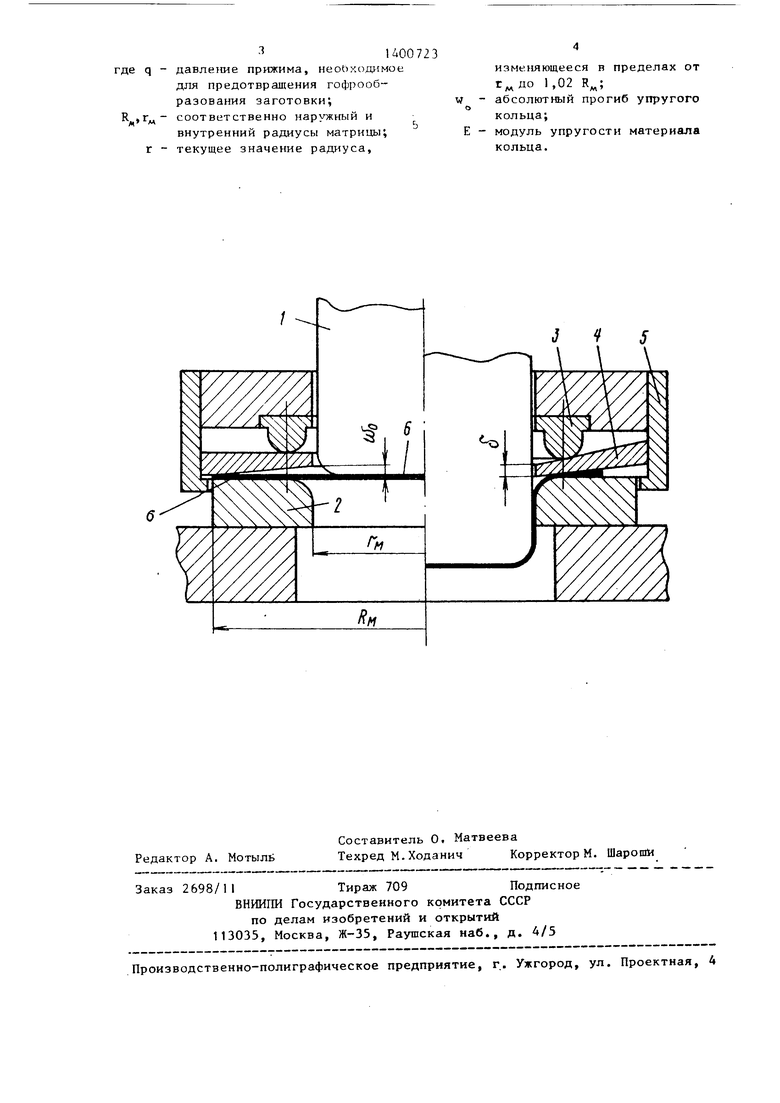

На чертеже изображен штамп, продольный разрез.

Штамп содержит пуансон , матрицу 2, прижим, выполненный в виде кольцевого упора 3, упругого прижим - ного кольца 4, смонтированных в обойме 5.

Диаметр выступающей части кольцевого упора 3 выполнен равным диаметр сопряжения вытяжной кромки матрицы 2 с ее плоской поверхностью.

Толщина прижимного кольца 4 изменяется в радиальном направлении и определяется из выражения

э

., ,

w,-E

где q - давление прижима, необходимо

для предотвращения гофрообра зования заготовки (определяеся по справочным данным)J R. , г. - соответственно наружный и

М As

внутренний радиусы вытяжной матрицы;

г - значение тек щего радиуса, изменяющееся в пределах от Гм ДО l. К„; W - абсолютньп прогиб упругого

кольца;

Е - модуль упругости материала

кольца.

1итамп работает следующим образом. Заготовку 6 устанавливают на матрицу 2. К заготовке 6 подводят при- жим с упругим прижимным кольцом 4. Максимальное расстояние между заготовкой 6 и кольцом 4 наблюдается в точке с радиусом г и равной w . После при. южения усилия к при;и1му

кольцо 4, упругого деформируясь, прилегает к заготовке 6 и прижимает ее. Вытяжка осуществляется с помощью пуансона 1. В процессе вытяжки флане заготовки 6 перемещается между упру- гим кольцом 4 и рабочей ловерхностью матрицы 2. В результате неравномерности деформации в процессе вытяжки

угол естественного утолщения фланца постоянно меняется. Упруго деформируясь, кольцо 4 также меняет свою геометрию (угол между рабочей поверхностью матрицы 2 и рабочей поверхностью кольца 4 повторяет угол заготовки 6) и давление прижима равномерно распределяется по поверхности фланца.

Фланец заготовки 6 должен удерживаться от гофрообразования до того момента, пока вся заготовка 6 не втянется в очко матрицы (пока кромка заго- тонки не уменьшится до диаметра, равного диаметру сопряжения вытяжной кромки матрицы с ее плоской поверхностью). Поэтому кольцевой упор 3, от которого передается усилие на упругое кольцо 4, выполнен с таким же диаметром. После того, как заготовка 6 втянется в рабочее очко матрицы 2, упругое кольцо 4 занимает свое первоначальное положение (на чертеже слева от оси).

Благодаря тому, что фланец на всем протяже1П1и вытяжки прижат к поверхности матрищ.1 упругим кольцом, устраняется гофрообразование и повышается качество детали. Уменьшается величина усилия прижима и, следовательно, увеличивается глубина вытяжки за переход. Как показали предварительные эксперименты, величину коэффициента вытяжки тонкостенных заготовок в штампе с упругим кольцом можно довести до 0,5 взамен традиционных величин 0,6-0,7 для штамлов с жестким прижимом.

Формула изобретения

Штамп для вытяжки, содержащий установленные соосно пуансон, охваты- его прижим и матрицу, о т л и чающийс я тем, что, с целью повышения качества изделий и увеличения степени деформирования, прижим выполнен в виде смонтированных в обойме упругого металлического прижимного кольца с переменной по радиусу толщиной и размещенного соосно и в контакте с ним кольцевого упора, при этом диаметр выступающей части упора равен диаметру сопряжения вытяжной кромки матрицы с ее плоской поверхностью, а толщина прижимного кольца определяется из соотношения

991Км1Гм1 N W.E

1Д00723

где q - давление прижима, необходимое

для предотвращения гофрооб- разования заготовки; - соответственно наружный и

внутренний радиусы матрицы; - текущее значение радиуса,

нзменяющееся в пределах от ГддДо 1.02 абсолютный прогиб упругого

кольца;

модуль упругости материала кольца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для глубокой вытяжки тонкостенных осесимметричных деталей | 1983 |

|

SU1098616A1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2011 |

|

RU2494830C2 |

| Штамп для вытяжки | 1985 |

|

SU1303220A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ДНОМ ИЗ КВАДРАТНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2217256C2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ, ЭЛЛИПТИЧЕСКИХ И ДРУГИХ КУПОЛООБРАЗНЫХ ДНИЩ | 1991 |

|

RU2018389C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| СПОСОБ ВЫТЯЖКИ РАЗНОТОЛЩИННОЙ СВАРНОЙ ЛИСТОВОЙ ЗАГОТОВКИ И ШТАМП ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2149728C1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1031573A1 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ, ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ | 2003 |

|

RU2240887C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для вытяжки полых тонкостенных деталей в различных отраслях машиностроения. Цель - повышение качества изделий и увеличение степени деформирования. Штамп состоит из пуансона, плоской матрицы и прижима, вы-, полнениого в виде обоймы, в которой смонтированы прижимное упругое металлическое кольцо переменной по радиусу толщины и кольцевой упор. Диаметр выступающей части упора рав.ен диаметру сопряжения вытяжной кромки матрицы с ее плоской поверхностью. Наружный и внутренний диаметры упругого кольца соответственно равны 1,02 наружного и внутреннего диаметров матрицы. Толщина кольца определяется из соотношения S - ():Wg. Е , где q - давление прижима, необходимое для предотвращения гофрообразо- вания; R, г - соответственно наружный и внутренний радиусы матрицы; W о - абсолютный прогиб кольца; Е - модуль упругости материала кольца. Фланец заготовки во время вытяжки прижат упругим кольцом, на которое усилие прижима передается через кольцевой упор. Усилие прижима равномерно распределяется по всей поверхности фланца. I ил. (Л

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| Машгиэ, 1979, с | |||

| Кинематографический аппарат | 1918 |

|

SU441A1 |

| Электрическое устройство для предупреждения образования твердых осадков внутри паровых котлов и других металлических аппаратов | 1924 |

|

SU346A1 |

Авторы

Даты

1988-06-07—Публикация

1986-07-09—Подача