Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки | 1986 |

|

SU1456265A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 1994 |

|

RU2082526C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2096116C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2092260C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2104814C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264880C1 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2633865C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264879C1 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| Способ вытяжки с растяжением | 1987 |

|

SU1651421A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при вытяжке полых деталей из листовых заготовок. Цель изобретения - увеличение высоты вытягиваемых деталей путем предотвращения образования гофров в периферийной части заготовки. Прижим 2 выполнен с дополнительными кольцевыми выступами 4, расположенными эквидистантно основному выступу 3. Высота дополнительных выступов 4 равна высоте основного выступа 3. Расстояние между вершинами дополнительных выступов 4 равно высоте упора 5 хода прижима 2. Наличие дополнительных выступов 4 предотвращает образование гофров на периферийной части заготовки. 4 ил.

N)

Изобретение касается обработки металлов давлением, относится к штампам для вытяжки и является усовершенствованием штампа по основному авт. св. № 1456265.

Цель изобретения - увеличение высоты s вытягиваемых деталей путем предотвращения образования гофров в периферийной части заготовки.

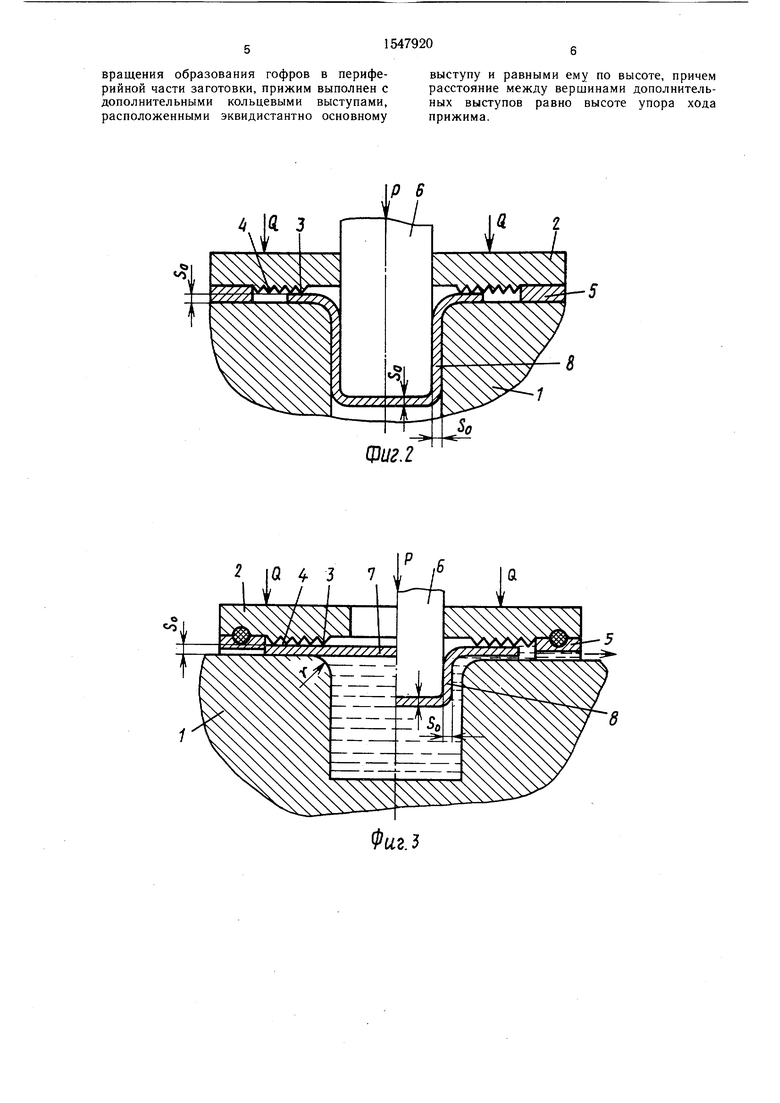

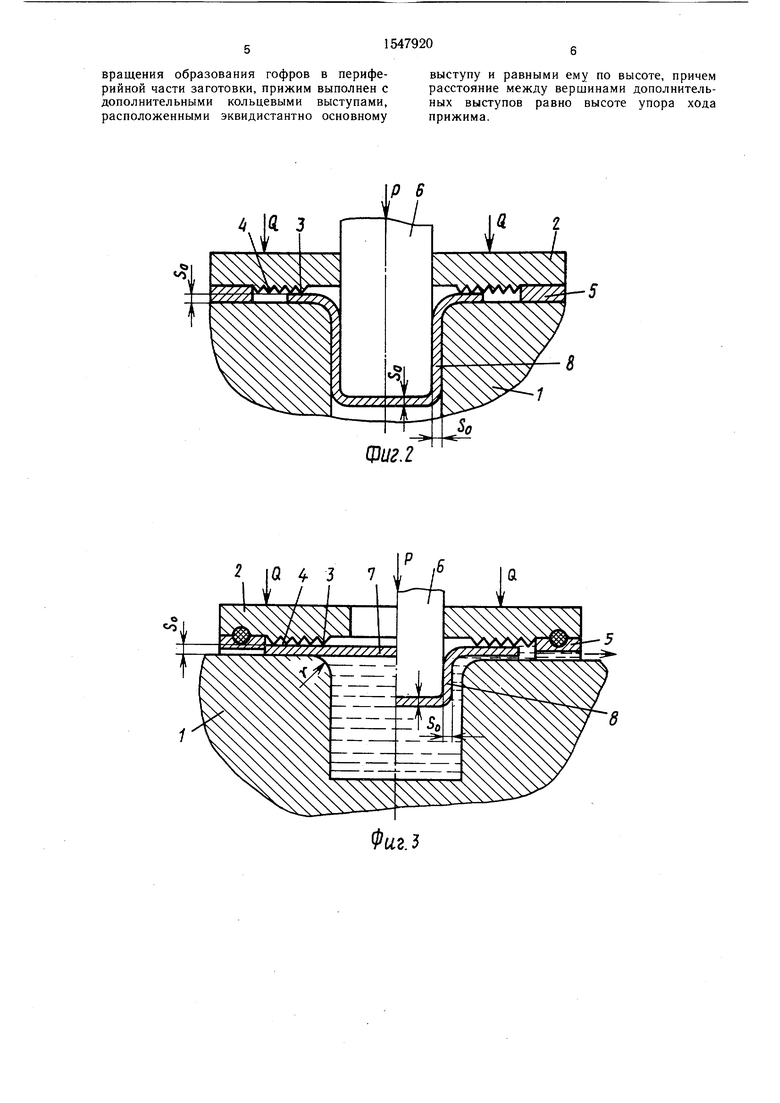

На фиг. 1 изображен штамп, продольный разрез (слева от оси симметрии показано исходное положение, справа - промежуточный момент вытяжки); на фиг. 2 - то же, заключительная стадия вытяжки; на фиг. 3 - вариант штампа с гидромеханической матрицей (слева от оси симметрии показано исходное положение, справа - промежуточ- 15 ный момент вытяжки); на фиг. 4 - то же. заключительная стадия вытяжки.

Штамп содержит матрицу 1, плоский прижим 2 с основным выступом 3, расположенным вдоль контура вытяжной кромки матри- цы 1, дополнительные выступы 4, расположенные эквидистантно основному выступу 3, жесткий упор 5 хода прижима 2 и пуансон 6. Выступы 3 и 4 могут быть выполнены на одно целое с прижимом 2 или быть вставными. Вершина выступа 3 прижима 2 распо- 25 ложена над линией сопряжения вытяжной кромки и прижимной поверхности матрицы 1. Дополнительные выступы 4 расположены эквидистантно основному выступу 3 и равны последнему по высоте. Высота выступов 3 и 4 над поверхностью прижима 2 равна по- 30 ловине высоты упора 5.

Упор 5 размещен между матрицей 1 и прижимом 2, а высота его равна разности поперечных размеров рабочего отверстия матрицы 1 и рабочей части пуансона 6. Благодаря таким соотношениям высота выступов 3 и 4 над плоскостью прижима 2 составляет So - толщину заготовки 7, а высота упора 5 равна 2/So. Шаг между вершинами выступов 3 и 4 равен высоте упора 5. Матрица 1 может быть выполнена как 40 жесткой, так и гидромеханической.

Штамп работает следующим образом.

На матрице 1 (фиг. 1, слева) укладывают штампуемую заготовку 7 толщиной S0 и опускают прижим 2 на упор 5. При этом вершины выступов 3 и 4 прижима отстоят 45 от прижимной поверхности матрицы 1 на толщину So заготовки 7, только касаясь последней. После этого сообщают движение пуансону 6, который втягивает заготовку 7 в отверстие матрицы 1. Так как заготовка 7 при этом фактически не прижата (торможения фланца не происходит), на начальной стадии вытяжки заготовка 7 свободно скользит между прижимной поверхностью матрицы 1 и выступами 3 и 4 прижима 2, охватывая радиусную часть пуансона 6 и радиус г §§ скругления рабочего отверстия матрицы 1 Свободное скольжение продолжается до момента (фиг. 1, справа), когда фланец заготовки 7 начинает утолщаться. С этого мо35

50

5

5 0

0

5

5

0

мента и до конца процесса вытяжки осуществляется торможение фланца заготовки 7 путем волочения его через зазор, образованный выступами 3 и 4 прижима 2 и прижимной поверхностью матрицы 1, равный по величине начальной толщине So заготовки 7. При этом (фиг. 2) толщина фланца, получившего утолщение при вытяжке, принудительно уменьшается до величины So, т. е. до начальной толщины загото:зки 7. При принудительном волочении фланца через зазор между выступами 3 и 4 прижима 2 и прижимной поверхностью матрицы 1 толщина фланца в зависимости от полученного утолщения может быть уменьшена на одну треть. При волочении несколько возрастают и растягивающие напряжения в протянутой части заготовки 7. Однако в связи с тем, что площадь контакта заготовки 7 и выступов 3 и 4 прижима 2 на несколько порядков меньше, чем при обычной вытяжке, то и силы трения между прижимом 2 и заготовкой 7 весьма малы. При этом даже при вытяжке тонких заготовок 7 потери устойчивости фланца в виде волнистости не происходит. Это обеспечивается за счет шага между вершинами выступов 4, не превышающего 2SoПосле полного формообразования детали 8 пуансон 6 и прижим 2 возвращаются в исходное положение и цикл вытяжки повторяется.

Работа штампа с гидромеханической матрицей 1 фиг. 3 и 4) аналогична изложенному выше. Отличие заключается только в том, что перед началом вытяжки полость матрицы 1 заполняют рабочей жидкостью (смазкой), которая в процессе вытяжки вытесняется через вытяжной зазор и далее через каналы в упоре 5 удаляется. Дополнительно следует добавить, что благодаря противодавлению смазки, в этом случае возрастают полезные силы трения на контакте пуансон 6 - заготовка 7 и уменьшается торможение фланца на контакте заготовка 7 - прижимная поверхность матрицы 1.

Штамп обеспечивает вытяжку тонких заготовок 7 из слабоупрочняющихся материалов и пригоден для вытяжки цилиндрических, коробчатых и сложной формы в плане деталей 8.

По сравнению с известным предлагаемый штамп позволяет вытягивать более высокие детали, поскольку наличие дополнительных кольцевых выступов предотвращает образование гофров на периферийной части заготовки, что уменьшает растягивающие напряжения в заготовке и устраняет вероятность разрыва детали в опасном сечении.

Формула изобретения

Штамп для вытяжки по авт. св. № 1456265 отличающийся тем, что, с целью увеличения высоты вытягиваемых деталей путем предотвращения образования гофров в периферийной части заготовки, прижим выполнен с дополнительными кольцевыми выступами, расположенными эквидистантно основному

Ч

выступу и равными ему по высоте, причем расстояние между вершинами дополнительных выступов равно высоте упора хода прижима.

Р В

а г

Фиг. 2

Фиг.з

ФмЬ

/

| Штамп для вытяжки | 1986 |

|

SU1456265A1 |

Авторы

Даты

1990-03-07—Публикация

1988-05-05—Подача