Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении новых поковок на радиально-ковочных машинах.

Известен способ получения полых поковок вытяжкой на оправке, путем последовательных обжатый заготовки. Способ осуществляют на ковочных прессах 1.

Недостатками такого способа являются низкая производительность ковки, а также большие припуски на поковке, приводяш,ие к повышению трудоемкости изготовления изделий и снижению коэффициента использования металла.

Наиболее близким к изобретению является способ получения полых поковок, включающий нагрев полой заготовки и последующую ковку ее обжимом на оправке, выполняемую на радиально-ковочных машинах

2.

Недостатком известного способа является неравномерность механических, свойств металла по толщине поковки, что отрицательно сказывается на качестве и долговечности работы изделий.

Цель изобретения - улучшение качества поковок путем снижения уровня и равномерности проработки их по всему объему при получении поковок из малопластичных материалов.

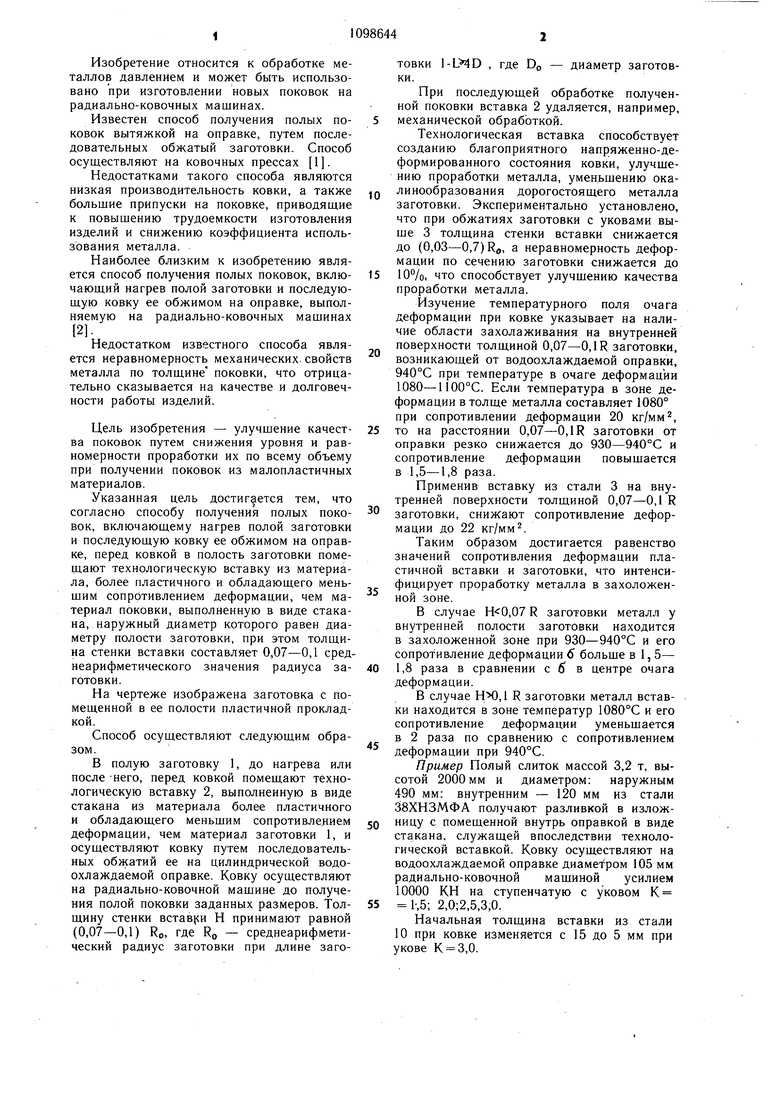

Указанная цель достигается тем, что согласно способу получения полых поковок, включающему нагрев полой заготовки и последующую ковку ее обжимом на оправке, перед ковкой в полость заготовки помещают технологическую вставку из материала, более пластичного и обладающего меньщим сопротивлением деформации, чем материал поковки, выполненную в виде стакана, наружный диаметр которого равен диаметру полости заготовки, при этом толщина стенки вставки составляет 0,07-0,1 среднеарифметического значения радиуса заготовки.

На чертеже изображена заготовка с помещенной в ее полости пластичной прокладкой.

Способ осуществляют следующим образом.

В полую заготовку 1, до нагрева или после -него, перед ковкой помещают технологическую вставку 2, выполненную в виде стакана из материала более пластичного и обладающего меньшим сопротивлением деформации, чем материал заготовки 1, и осуществляют ковку путем последовательных обжатий ее на цилиндрической водоохлаждаемой оправке. Ковку осуществляют на радиально-ковочной мащине до получения полой поковки заданных размеров. Толщину стенки встав5 и Н принимают равной (0,07-0,1) RO, где RO - среднеарифметический радиус заготовки при длине заготовки 1-LMD , где DO

диаметр заготовки.

При последующей обработке полученной поковки вставка 2 удаляется, например, механической обработкой.

Технологическая вставка способствует созданию благоприятного напряженно-деформированного состояния ковки, улучшению проработки металла, уменьщению окалинообразования дорогостоящего металла заготовки. Экспериментально установлено, что при обжатиях заготовки с уковами выше 3 толщина стенки вставки снижается до (0,03-0,7) RO, а неравномерность деформации по сечению заготовки снижается до 10%, что способствует улучщению качества проработки металла.

Изучение температурного поля очага деформации при ковке указывает на наличие области захолаживания на внутренней поверхности толщиной 0,07-0,1 R заготовки, возникающей от водоохлаждаемой оправки, 940°С при температуре в очаге деформации 1080-1100°С. Если температура в зоне деформации в толще металла составляет 1080° при сопротивлении деформации 20 кг/мм , то на расстоянии 0,07-0,1R заготовки от оправки резко снижается до 930-940°С и сопротивление деформации повыщается в 1,5-1,8 раза.

Применив вставку из стали 3 на внутренней поверхности толщиной 0,07-0,1 R заготовки, снижают сопротивление деформации до 22 кг/мм .

Таким образом достигается равенство значений сопротивления деформации пластичной вставки и заготовки, что интенсифицирует проработку металла в захоложенной зоне.

В случае ,07 R заготовки металл у внутренней полости заготовки находится в захоложенной зоне при 930-940°С и его сопротивление деформации 6 больше в 1, 5- 1,8 раза в сравнении с б в центре очага деформации.

В случае НХ), 1 R заготовки металл вставки находится в зоне температур 1080°С и его сопротивление деформации уменьшается в 2 раза по сравнению с сопротивлением деформации при 940°С.

Пример Полый слиток массой 3,2 т, высотой 2000мм и диаметром: наружным 490 мм: внутренним - 120 мм из стали 38ХНЗМФА получают разливкой в изложницу с помещенной внутрь оправкой в виде стакана, служащей впоследствии технологической вставкой. Ковку осуществляют на водоохлаждаемой оправке диаметром 105 мм радиально-ковочной мащиной усилием 10000 КН на ступенчатую с уковом К 1-,5; 2,0;2,5,3,0.

Начальная толщина вставки из стали 10 при ковке изменяется с 15 до 5 мм при укове К 3,0.

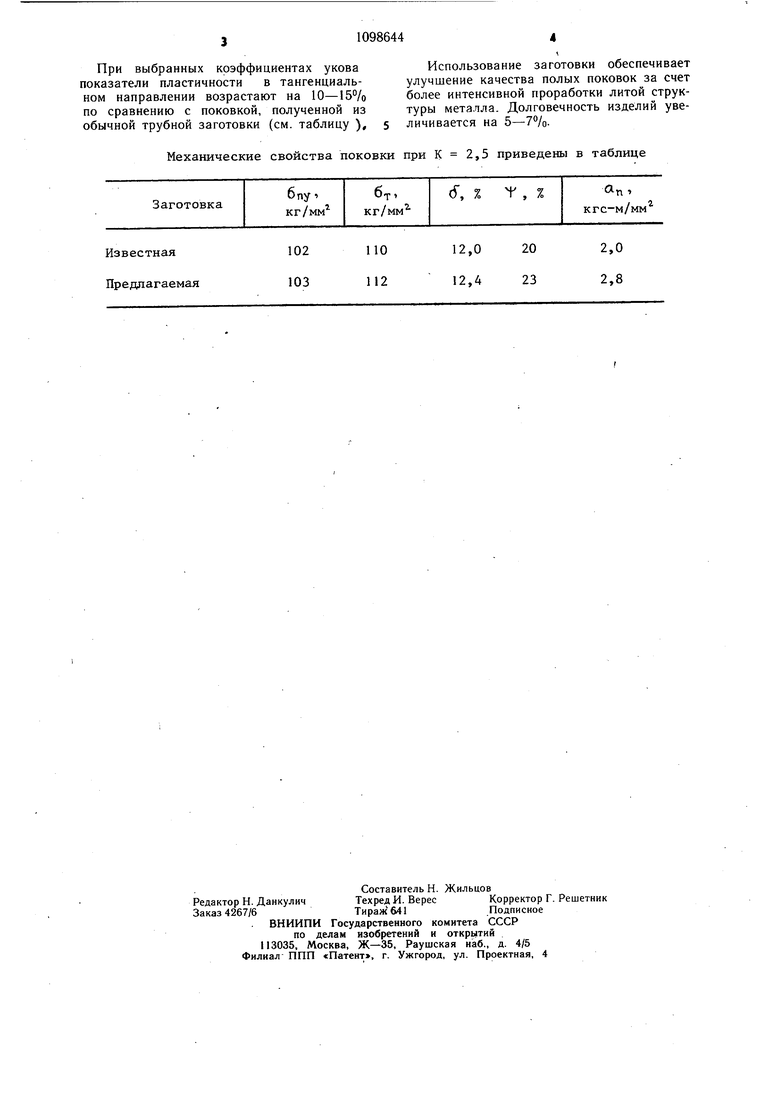

При выбранных коэффициентах укова показатели пластичности в тангенциальном направлении возрастают на 10-15% по сравнению с поковкой, полученной из обычной трубной заготовки (см. таблицу ), Механические свойства поковки при К

Использование заготовки обеспечивает улучшение качества полых поковок за счет более интенсивной проработки литой структуры металла. Долговечность изделий увеличивается на 5-У/О. 2,5 приведены в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК | 2009 |

|

RU2421295C1 |

| Способ ковки поковок типа штамповых кубиков | 1986 |

|

SU1424926A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛЫХ ПОКОВОК | 2010 |

|

RU2431539C1 |

| Способ изготовления поковок типа дисков из высоколегированных жаропрочных сплавов | 1980 |

|

SU867519A1 |

| Инструмент для кузнечной протяжки | 1982 |

|

SU1042863A1 |

| Способ получения заготовок | 1988 |

|

SU1724411A1 |

| Способ ковки заготовок в четырехбойковом ковочном устройстве | 1989 |

|

SU1724410A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК | 2007 |

|

RU2362647C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК ДЛЯ КОРПУСОВ ИЗДЕЛИЙ ТИПА ШАРОВЫХ КРАНОВ | 2010 |

|

RU2447967C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ПОКОВОК, включающий нагрев полой заготовки и последующую ковку ее обжимом на оправке, отличающийся тем, что, с целью улучшения качества поковок путем снижения уровня и равномерности проработки их по всему объему при получении поковок из малопластичных материалов, перед ковкой в полость заготовки помещают технологическую вставку из материала, более пластичного и обладающего меньшим сопротивлением деформации чем материал поковки, выполненную в виде стакана, наружный диаметр которого равен диаметру полости заготовки, при этом толщина стенки вставки составляет 0,07-0,1 среднеарифметического значения радиуса заготовки. (О

102

Известная 103 Предлагаемая

2,0

12,0

20 23 2,8 12,4

| Брюханов А | |||

| Н | |||

| Ковка и объемная штамповка | |||

| М., «Машиностроение, 1975, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Радюченко Ю | |||

| С | |||

| Ротационная ковка, М., Машгиз | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1984-06-23—Публикация

1982-12-24—Подача